某晶质铀矿扩大连续重选试验研究①

2020-09-14崔拴芳赵笑益

崔拴芳, 赵笑益, 曹 欢

(1.中陕核工业集团综合分析测试有限公司,陕西 西安710024; 2.西安西北有色地质研究院有限公司,陕西 西安700054)

铀作为我国的重要战略资源,是制造核武器以及清洁能源核电燃料的主要材料。 由于可利用的铀资源较少以及受采选技术限制,造成了铀资源短缺[1]。 我国铀矿资源分布较广但品位普遍较低,采用选矿方法提高铀矿品位是降低选冶成本、提高资源利用率的有效手段[2]。 原生铀矿石中铀大多以UO2形式存在[3],因此采用单一常规选矿方法(重选、浮选、磁选)回收效果不佳[4-6]。

某晶质铀矿矿床类型为花岗伟晶岩型铀矿床,属于某国家级铀矿整装勘查区的核心矿床,现已通过实验室小型试验确定了适宜处理该矿石的重选联合工艺,即“螺旋选矿+摇床选矿+尼尔森脱泥”[7]。 为了给该铀矿提供建厂设计、成本核算、设备选型、环境评价的选冶技术依据,进行了扩大连续选矿试验研究,并获得了连续、稳定、准确可靠的扩大连续选矿试验指标和工艺参数。

1 矿石性质

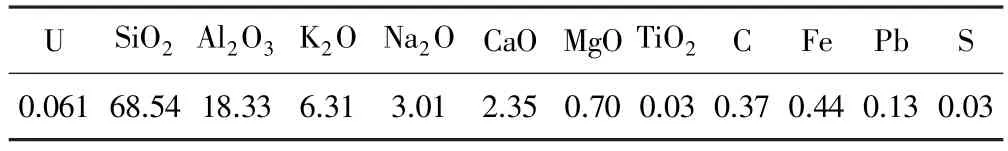

矿石类型为二长花岗伟晶岩型铀矿床,矿石结构构造简单,以自形等轴粒状、自形板状结构为主,稀疏浸染状构造。 铀矿物主要是晶质铀矿,微量的钍石、铀石、钍铀矿,金属矿物较少,脉石矿物主要为钾长石、钠长石和石英。 原矿化学多元素分析结果见表1。

表1 原矿化学多元素分析结果(质量分数)/%

铀主要分布在晶质铀矿中,99%以独立矿物存在,晶质铀矿呈自形等轴粒状,稀疏浸染状分布在脉石矿物粒间,晶质铀矿粒度0.002 ~0.60 mm,以中粒为主,0.15~0.60 mm 粒级占94%,细粒和微粒约占6%,-10 mm粒级原矿假比重1.72,真比重2.56,晶质铀矿密度9.47 g/cm3。 因此该矿石是可以通过重选实现富集的。 同时因晶质铀矿比重大,但性脆,易造成过磨,故该矿石适合采用阶段磨矿阶段选别工艺进行富集回收。

2 实验室小型试验结果

基于前期该晶质铀矿的实验室小型试验结果可知,该铀矿适宜采用联合重选富集。 通过一系列不同重选富集试验,推荐采用“螺旋选矿+摇床选矿+尼尔森脱泥”的选矿方式抛尾,即在磨矿细度-0.074 mm 粒级占29%的条件下,采用两段螺旋选矿,将螺旋选矿精矿送摇床,得到摇床精矿(精矿1),螺旋选矿尾矿进行尼尔森脱泥得到-0.038 mm 细泥(精矿2),螺旋选矿的中矿、摇床尾矿和脱泥的粗粒级合并为总尾矿。最终得到产率2.39%、铀品位2.52%、回收率91.88%的精矿(精矿1+精矿2)[7]。 同时通过尼尔森重选试验发现,尼尔森重选可以得到较高的铀精矿品位。 但是在后续水冶试验中发现,-0.038 mm 细泥精矿浸出过程固液分离困难,易进入树脂间隙造成吸附效率降低。 分析原因主要是因为一次磨矿到-0.074 mm 粒级占29%已经造成了部分晶质铀矿过磨和泥化。 因此决定在扩大连续重选试验中,进一步放宽入选粒度,采用阶磨阶选尽可能减少晶质铀矿过磨泥化,按照“尼尔森预选-螺旋选矿-摇床选矿”的原则流程进行试验。

3 扩大连续重选试验流程及方法

依据实验室小型试验结果确定扩大连续重选试验具体流程为“预先筛分-两段磨矿-尼尔森选矿-螺旋选矿-摇床选矿”,如图1 所示。 采用破碎至-12 mm 的原料进行扩大连续试验以及设备及参数确定试验,磨机给矿量及给水量分别为3.5 kg/min 和3.5 L/min。 通过扩大连选试验来考察该流程对铀矿石的适应性,设备和工艺的协调性及进一步优化工艺参数,推荐最优的工艺流程,验证试验室小型试验所取得的指标。

图1 试验原则流程

4 扩大连选试验结果及分析

4.1 一段磨矿条件试验

4.1.1 一段磨矿预先筛分粒度选择

对-12 mm 原矿进行粒度筛析,结果见表2。

表2 -12 mm 原矿湿筛粒度筛析结果

从表2 可以看出,2 mm 粒度预先筛分较为适宜,可以避免30%以上的-2 mm 粒级中已经解离的和易解离的晶质铀矿在磨机中过磨,而且一段磨矿量减少30%。

4.1.2 一段磨矿磨机类型选择

对比了MB0612 溢流型棒磨机和Ф900 mm×900 mm格子型球磨机对晶质铀矿的磨矿解离效果,在-2 mm 产品、+2 mm 磨机前后设取样点,分析结果见表3。

表3 不同磨机解离效果

试验中发现,溢流型棒磨机出现明显的“卡矿”现象,即出口和入口金属量不平衡,究其原因是晶质铀矿比重大,初期无法通过溢流口强制排出,随着金属量在磨机中积累,最终强制排出,这样的结果必然会造成晶质铀矿的过磨。 因此,不宜使用溢流型棒磨机。 同理二段磨矿也不宜采用溢流型棒磨机,磨矿后的分级设备不宜选用螺旋分级进行返砂。

4.1.3 一段磨矿检查筛选择

格子型球磨机磨矿后产品进入检查筛,采用不同筛孔检查筛对磨矿后产品进行分级,分级后的产品进行MLA 分析(MLA650,FEI,USA),结果见表4 和表5。

表4 一段磨矿晶质铀矿解离度对比

由MLA 分析可知,1 mm 检查筛获得更少与石英、云母等脉石连生的晶质铀矿,晶质铀矿自由表面积比2 mm 检查筛增加25.46%。 且1 mm 检查筛筛下完全解离和富连的晶质铀矿较2 mm 检查筛筛下增加约35%,因此避免了晶质铀矿在一段磨机中过磨且同时充分解离,有必要采用1 mm 检查筛。

表5 晶质铀矿连生关系对比表

4.2 尼尔森选矿机条件试验

为了确定MD7.5 尼尔森选矿机预选详细的工艺参数,进行了尼尔森累计给矿量、重力值及给矿浓度的条件试验,试验流程见图2。

图2 尼尔森重选试验流程

4.2.1 尼尔森给矿量试验

尼尔森选矿机重力值80G、给矿浓度30%,进行了尼尔森给矿量条件试验,结果见图3。 由图3 可知,随着累计给矿量增加,尾矿铀品位也逐渐增加,尤其当累计给矿量在400 ~450 kg 时,尼尔森尾矿品位变化明显,因此累计给矿量选择400 kg 较为适宜。

图3 尼尔森给矿量试验结果

4.2.2 尼尔森重力值试验

累计给矿量400 kg、给矿浓度30%,进行了尼尔森重力值条件试验,结果见图4。 由图4 可以看出,尾矿铀品位随着重力值增大先减小后增大,因此选择适宜的重力值为100G。

图4 尼尔森重力值试验结果

4.2.3 尼尔森给矿浓度试验

尼尔森选矿机重力值100G、累计给矿量400 kg,通过调节尼尔森选矿机补加水量改变选别浓度,进行了尼尔森给矿浓度条件试验,结果见图5。

图5 尼尔森给矿浓度试验结果

由图5 可以看出,随着给矿浓度增加,尾矿铀品位先降低后增加,因此尼尔森选矿机给矿浓度选择30%较为适宜,此时尼尔森补加水量为1.5 m3/h。

4.3 二段磨矿检查筛筛孔尺寸选择

补加水量1.5 m3/h、重力值100G 条件下进行了尼尔森选别试验,二段磨矿后经不同网目检查筛分的筛下产物MLA 分析结果见表6 和表7。

由晶质铀矿连生关系可知,0.2 mm 检查筛获得晶质铀矿自由表面积较0.6 mm 检查筛大33.25%,单体和富连的解离度也远远高于0.6 mm 检查筛,综合考虑后续摇床重选工艺,选择0.2 mm 检查筛为宜。

4.4 扩大连续试验

给矿量3.5 kg/min,给水量3.5 L/min,日处理量约5 t/d,进行了连续72 h 的扩大连续试验,试验流程见图6,产品指标见表8。

表6 二段磨矿晶质铀矿解离度对比

表7 晶质铀矿连生关系对比表

图6 扩大连续试验流程

表8 扩大连续试验结果

由表8 可知,通过两段磨矿-尼尔森选矿-螺旋选矿-摇床选矿的重选富集工艺,其中一段螺旋溜槽补加水25 L/min,二段螺旋溜槽补加水18 L/min,摇床冲程12 cm,冲次120 次/min,补加水5.5 L/min,可以得到品位2.35%、回收率88.42%的铀精矿,晶质铀矿富集效果优良,扩大试验结果与小型试验结果基本吻合,工艺稳定可行。

5 结 论

1) 通过两段磨矿-尼尔森选矿-螺旋选矿-摇床选矿的扩大连续选矿试验,得到了品位2.35%、回收率88.42%的铀精矿,富集效果较好,扩大试验结果与小型试验相吻合,工艺稳定可行。

2) 扩大连续选矿试验结果表明,预先湿筛选择筛孔2 mm,可避免30%以上的-2 mm 粒级已解离的和易解离的晶质铀矿在磨机中过磨;一段磨矿检查筛选择筛孔1 mm,符合阶段磨矿阶段选别的原则;二段磨矿检查筛选择筛孔0.2 mm,晶质铀矿解离度可以达到90%以上,使晶质铀矿得到了充分有效地回收;尼尔森选矿机重力值100G、累计给矿量400 kg、矿浆浓度30%(即补加水量1.5 m3/h)时可获得较优的生产指标。

3) 采用“两段磨矿-尼尔森选矿-螺旋选矿-摇床选矿”工艺处理晶质铀矿具有自动化程度高、工艺对设备需求少、铀回收率高等优点,适宜处理地质品位变化较大矿区的晶质铀矿。