黔西南某中高硫煤脱硫过程中微量元素的分配特性研究①

2020-09-14杨欢欢

宋 杨, 杨欢欢, 程 伟

(1.贵州大学 矿业学院,贵州 贵阳550025; 2.喀斯特地区优势矿产资源高效利用国家地方联合工程实验室,贵州 贵阳550025; 3.贵州省非金属矿产资源综合利用重点实验室,贵州 贵阳550025)

重力分选是一种重要的煤炭分选技术,可有效脱 除原煤中的杂质(无机物)成分[1],脱硫降灰是选煤的主要目标。 近年来,我国不断提高对煤炭洗选的要求,原煤入洗率不断提升,煤炭利用产生的污染物(如二氧化硫和PM2.5)减排效果显著[2]。 各种煤和煤层气样品的分析结果表明,煤是一种复杂的有机岩石,几乎包含了元素周期表中所有元素[3],这些元素虽然平均丰度较低,但在特定的地质条件下会发生一定程度的富集。 煤中有害微量元素的富集将导致严重的环境和健康问题,例如引起燃煤型氟中毒和砷中毒地方病[4-5]。 但是,一些微量元素(如Nb、Ta、Zr、Hf、Li、Ga、V 和稀土等)的含量有时能富集到较高水平,亦可成为具有潜在利用价值的煤伴生金属矿床[6]。 近年来在我国北方已发现了与煤有关的锂矿床,如山西平朔矿区煤中锂含量为1 073 万吨,内蒙古准格尔煤田煤中锂含量高达240 万吨,均属于超大型煤基锂矿床[7]。因此,在煤炭分选过程中,不仅要关注硫元素和灰分产率[8],还应该关注这些有毒或有价值微量元素的丰度和迁移行为。

贵州省煤炭资源丰富,煤炭资源储量位居全国第五位,被称为“江南煤海”。 但是,贵州省内各煤田均分布有中高硫煤,其总量约占全省煤炭储量的三分之一,而且贵州西部尤其是黔西南地区中高硫煤中有害微量元素较富集[9]。 有研究基于煤炭浮沉实验对重力分选过程中微量元素的迁移分配规律进行了理论预测[8],但是针对实际脱硫降灰过程中微量元素尤其是有害元素的脱除和有用元素的富集特性研究较少。 摇床具有分选精度高、入选粒度下限低等优点,对高硫煤脱硫效果较好[10]。 本文针对贵州某中高硫煤,研究了有害元素和有价元素在重力分选过程中的富集、赋存状态和迁移行为,研究结果可为煤炭伴生金属的污染防治与综合利用提供具体依据。

1 试样采集及试验方法

试验用煤样采自贵州黔西南普安矿区20#煤层,采样量约150 kg。 原煤样经破碎、混匀、缩分后用于煤质测试和分选试验。 样品破碎后,磨至-0.18 mm 粒级占100%,参照国标GB/T 212—2008 测定煤中水分、灰分、挥发分、固定炭等煤质参数;参照国标GB/T 214—2007 采用库伦测硫仪(型号CLS-5A)测定煤中全硫含量。 采用电感耦合等离子体质谱仪对样品中微量元素、稀土元素含量进行测定。 采用LYN(S)-1100×500 型摇床进行重选试验。

2 原煤性质及摇床分选工艺研究

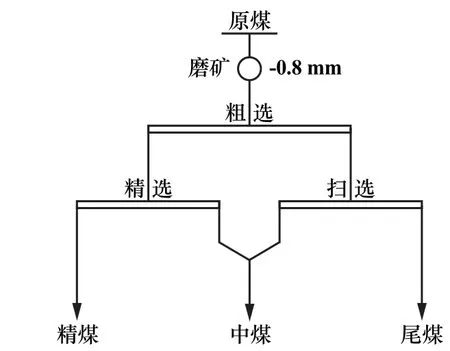

原煤水分含量2.03%,硫分含量2.05%,灰分含量16.85%,挥发分10.06%,属于特低水分、中高硫分、低中灰分煤,为变质程度较高的动力用煤。 煤样中黄铁矿主要为自生型黄铁矿,多呈星点状、莓球状,少见块状,颗粒粒度较小。 原煤经破碎得到的粒度上限为0.8 mm的入选原煤。 在对摇床冲水量、坡度、冲程等因素综合研究后,确定合适的分选工艺和条件为:煤浆浓度20%、冲水量5.4 L/min,横向坡度5°,冲程15.00 mm,通过“一粗一精一扫”重选(如图1 所示),获得最终精煤、中煤和尾煤的煤质指标见表1。

图1 “一粗一精一扫”摇床重选工艺流程

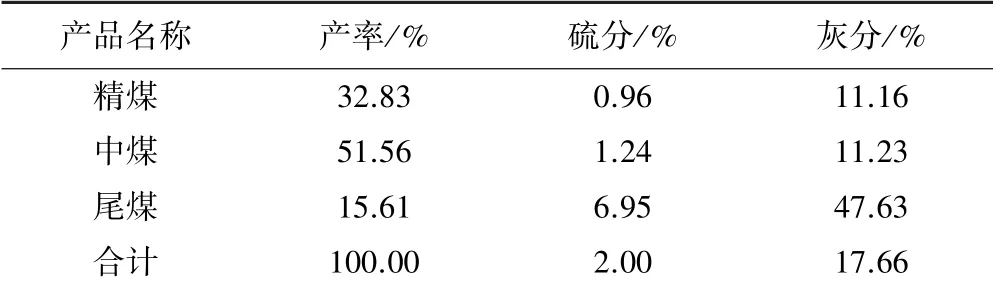

表1 重选试验结果

结果表明,原煤灰分在摇床分选中脱除效果较好,可以获得硫分低于1.0%的合格精煤产品和硫分为1.24%的中煤产品,但精煤产率略低,主要由于煤中的硫分布较均匀,硫铁矿硫(主要为黄铁矿)嵌布粒度较细。

3 微量元素在分选过程中的迁移分配特征

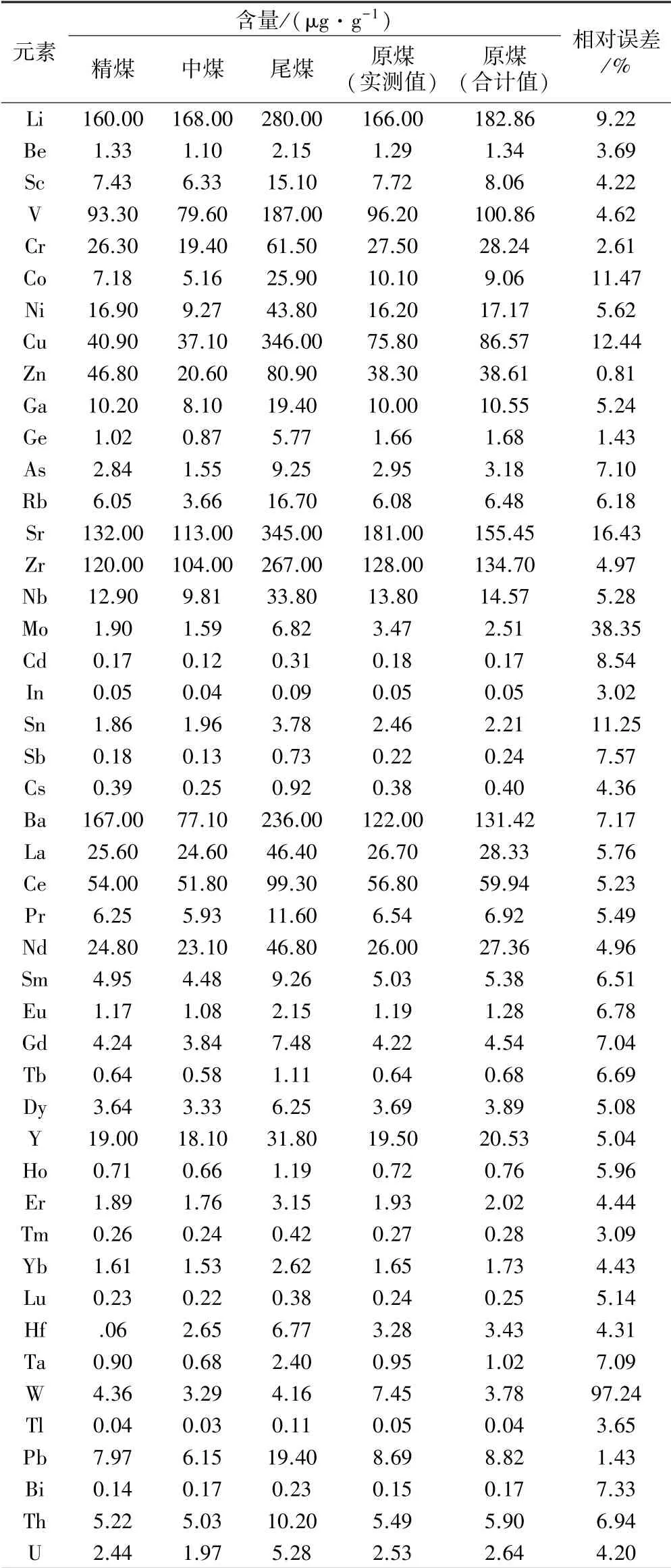

将“一粗一精一扫”重选得到的最终精煤、中煤和尾煤产品,分别制样(-75 μm 粒级占100%,混匀,缩分)后采用ICP-MS 测定样品中含稀土在内共46 种微量元素的含量,结果如表2 所示。 Swaine[11]定义了煤中对环境有害和潜在有害的22 种元素为As、Cd、Cr、F、Hg、Ni、Pb、Se、B、Be、Cl、Co、Cu、Mn、Mo、Sb、Sn、Th、Tl、U、V 和Zn。 此外,煤中部分有用元素也受到较多关注,这些元素一般包括Li、Ge、Ga、Nb、Ta、Zr、Hf、REY(稀土元素,含Y)[3],因此重点考察以上两类元素在摇床分选过程中的迁移行为。

表2 最终精煤、中煤和尾煤中微量元素

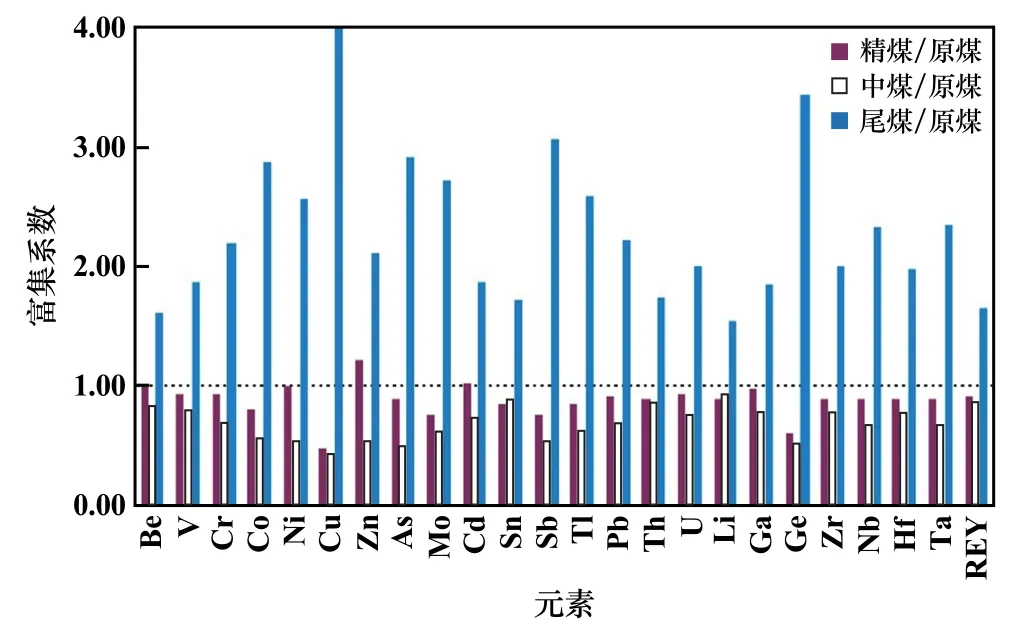

以原煤(合计值)为基础,以各产品中元素含量与原煤中该元素的含量比值作为判断其富集特征依据,考察分选产品中各元素含量的变化情况,结果见图2。大部分有害微量元素,如Cu、Tl、Co、Sb、As、Mo、Ni、Cr、Pb、Zn 等,在尾煤中的含量高于其在原煤中含量的2倍以上。 但是,也有些元素,如Zn、Ni、Cd、Be 等,在精煤中的含量与原煤比值大于或接近1,显示出在精煤中富集的特征。 由于精煤的灰分为11.16%,灰分越低,精煤中的有害元素在精煤燃烧后的灰分中的富集程度越高,以Ni 为例,原煤中Ni 含量为17.17 μg/g,原煤灰分16.86%,若直接燃烧后煤灰中Ni 含量为101.90 μg/g,经分选后精煤中Ni 含量为16.90 μg/g,精煤灰分为11.16%,因此精煤燃烧后灰分中Ni 含量可提高至151.43 μg/g,精煤燃烧比原煤直接燃烧所得煤灰中Ni 含量提高了48.6%。 此外,有用微量元素Li、Ge、Ga、Nb、Ta、Zr、Hf、REY 均在尾煤中含量增大,Ge 元素在尾煤中含量富集了超过3 倍。

图2 煤中有害和有用微量元素在不同分选产品中的富集情况

为进一步量化分析,参考文献[8]提出的方法,计算各元素在不同分选产品中的分配率,计算公式为:

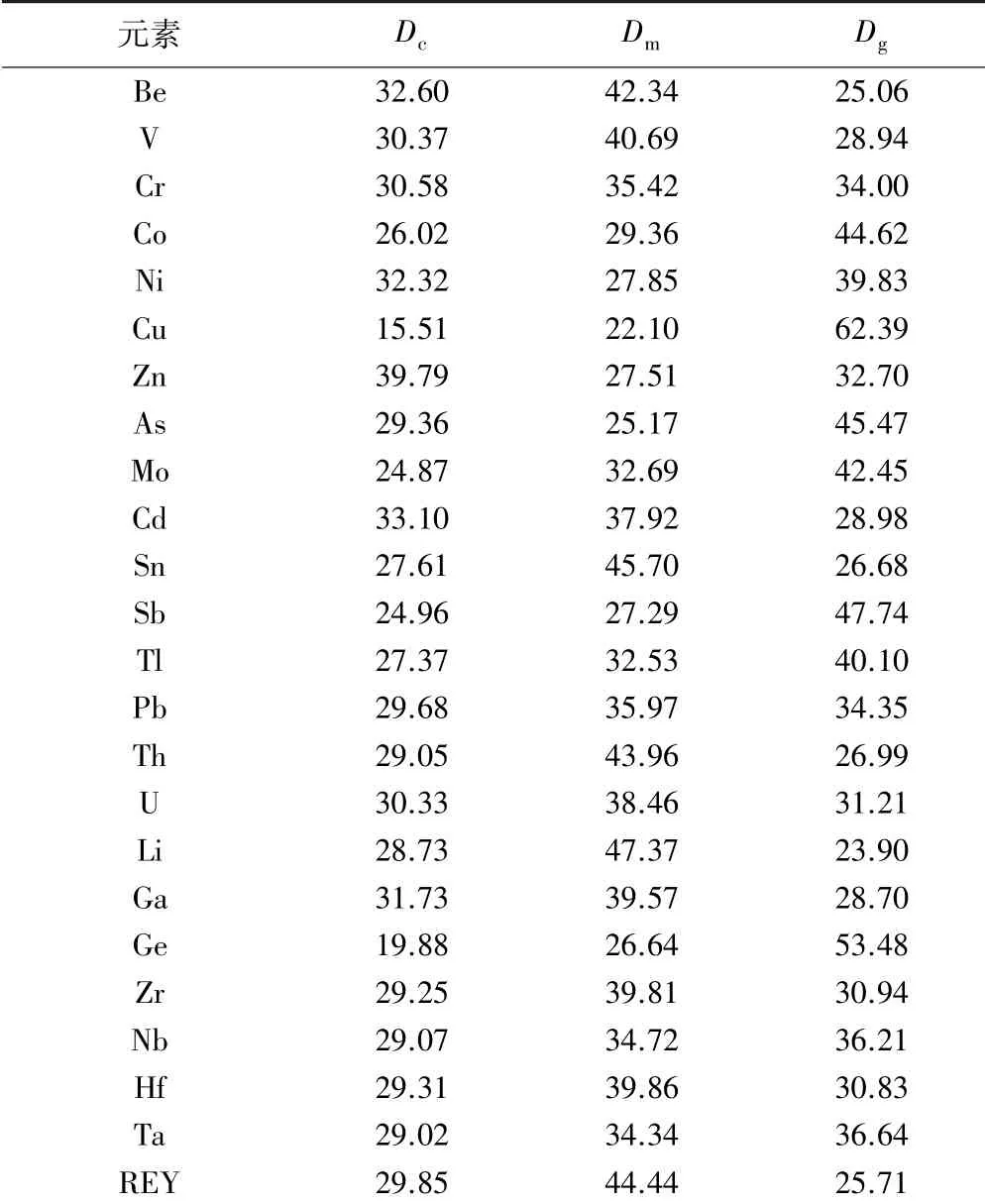

式中Dc、Dm、Dg分别为元素在精煤、中煤和尾煤中的分配率;Cc、Cm、Cg分别为精煤、中煤和尾煤中元素含量;γc、γm、γg分别为精煤、中煤和尾煤产率,Cwt为原煤中元素含量。

计算得到各元素分配率如表3 所示。Dc值实际相当于各元素在精煤中的“回收率”,Dg则是各元素进入尾煤(煤矸石)的部分,即脱除率。 有害微量元素的脱除率越高越好,而有用元素的回收率则尽可能高。Cu 脱除率最高,其次是Sb、As、Co、Mo、Tl、Ni 等元素,这些元素经分选后进入煤矸石,在煤矸石堆存或利用过程中释放并引起环境污染。 以As 元素为例,原煤中As 含量为3.18 μg/g,经分选后尾煤中As 含量可高达9.25 μg/g,考虑到尾煤中炭质组分将进一步燃烧或自然氧化,煤矸石中As 含量将继续增大并可能超过土壤环境质量一级标准允许值15 μg/g,对土壤安全造成严重威胁。

表3 微量元素在不同分选产品中的分配率

摇床分选也可一定程度上实现有用微量元素的回收。 锂是煤中重要的有用伴生元素,经分选,分别有28.73%和47.37%的锂可回收至精煤和中煤中。 文献[12]提出煤伴生锂矿床综合利用建议指标为原煤中Li 含量不低于120 μg/g,本次研究的普安20#原煤中Li 含量为182.86 μg/g,经摇床分选后精煤和中煤中Li含量分别为160 μg/g 和168 μg/g,均高于建议指标,而且由于精煤灰分为11.16%,精煤燃烧后的煤灰中Li2O 的理论含量达5 258 μg/g,显示出一定的潜在利用价值。 此外,原煤中Nb 和Zr 含量分别为14.57 μg/g 和134.70 μg/g,均显著高于中国煤和世界煤的平均值[4,8],属于异常富集,它们分别有29.07%和29.25%回收至精煤中,精煤燃烧后煤灰中Nb、Zr 含量可富集至116 μg/g 和1 075 μg/g。

综上所述,摇床分选在脱硫降灰的同时,能在一定程度上脱除煤中有害微量元素和回用有用微量元素,使精煤产品中杂质元素含量更低。 尾煤中As、Cu 等有害元素含量将进一步提高,但同时,Li、Nb、Zr 等元素在精煤产品中得以回收,为综合回收利用提供了有利条件。

4 结 论

针对贵州黔西南普安某中高硫煤,采用“一粗一精一扫”摇床分选,可获得产率32.83%、硫分0.96%、灰分11.16%的合格精煤产品。 摇床分选对部分有害微量元素具有较好脱除效果,如Cu、Sb、As、Co、Mo、Tl、Ni 等元素脱除率分别为62.39%、47.74%、45.47%、44.62%、42.45%、40.10%和39.83%,对Ni、Zn、Cd、Be 等元素脱除效果较差,精煤煤灰中Ni 的理论含量可达151.43 μg/g。 摇床分选也可一定程度上实现有用微量元素的回收,可分别将28.73%和47.37%的锂回收至精煤和中煤产品,精煤中锂含量为160 μg/g,精煤煤灰中Li2O 理论含量达5 258 μg/g,具有综合回收利用价值。