稠油减氧空气泡沫驱注入参数优化及现场应用

2020-09-14李晶晶邓昌联唐晓东

李晶晶,邓昌联,唐晓东,汪 芳,魏 勇

(1.西南石油大学,四川 成都 610500;2.中国石油吐哈油田分公司,新疆 吐鲁番 838202)

0 引 言

泡沫驱作为稠油开采中的一项高效调驱增产技术,国内外对其进行了广泛的研究[1-6]。其主要作用机理包括泡沫增大流动阻力、降低水油流度比、泡沫液提高洗油效率以及泡沫在层内破裂,分离出的气体通过超覆作用增大高渗透层上部波及区域[7-11]等。近年来用空气替代氮气的泡沫驱研究较多,相比氮气,以空气做气源具有经济性强、来源不受限以及与原油氧化放热保温地层等优势,但因注空气过程中的安全性问题,现场应用多为减氧空气泡沫驱。在中国如长庆油田、三塘湖油田等已开展了减氧空气泡沫驱的矿场试验[12],增油效果显著。

鲁克沁油田的稠油油藏埋深为2 600~4 500 m,地层渗透率为400~500 mD,孔隙度为26%~28%,2005年开始注水开发,水驱采收率仅为16.70%。现场曾试验过天然气吞吐和聚合物驱采油技术,但因天然气源受限和油层高温高盐特性等原因难以推广。由于减氧空气泡沫驱(简称泡沫驱)具有气源广、成本低、安全性强和防腐成本低等有利因素,被定为鲁克沁稠油油藏增产的重要攻关技术。自2015年开始先导试验以来,试验井组逐步扩大至46个井组。试验区油井总见效比达到69%,见效井初期的增油幅度为152%,但在实施过程中,也出现了注气井井筒消泡、井筒腐蚀加剧、油井见气加剧和产液减少等问题。经分析后认为,该区块现行的气液同注方式和注入参数不合理是影响采收率的主要因素,因此,以室内物理模拟实验为主要手段,开展了相关研究。

1 实验研究

1.1 实验材料及设备

主要实验材料:鲁克沁脱水稠油,80 ℃地面脱气原油黏度为1 400 mPa·s;模拟地层渗透率的填砂物模管,尺寸为Φ2.54 cm×50 cm,渗透率约为450 mD;VES-1泡沫液由鲁克沁采油厂提供;自制模拟地层水,矿化度为17×104mg/L,二价离子含量为5 224 mg/L;氮气和空气等。

1.2 实验方法

使用室内填砂管物模实验装置模拟现场驱替采油过程,实验温度为80 ℃,压力为30 MPa,先进行水驱,注入速度为0.2 mL/min,待采出液含水率达到一定程度后,转泡沫驱。实验考察了气液同注和气液交替注2种注入方式,其中,同注是指空气、发泡液按体积比1∶1混合发泡后注入,交替注入是指空气和发泡液按一定比例交替单独注入,在地层发泡驱替稠油。

具体实验步骤:①饱和水。将模型恒速饱和地层水,并测其水相渗透率,计算孔隙度;②饱和油。将岩心压力升至30 MPa,然后恒速饱和稠油,并计算含油饱和度,饱和完成后老化12 h;③水驱转泡沫驱时机评价。在水驱替至采出液含水率达一定程度后,按照表1所示参数转注泡沫驱,至采出液含水率大于90%后,停止实验;④注入方式评价。在优选的转注时机下,分别进行气液同注和气液交替注入泡沫,通过增加交替周期、缩短气液单次分注的体积讨论2种方式对采出程度的影响,当泡沫驱采出液含水率大于90%后,停止实验;⑤注入速率评价。在步骤③、④评价基础上,以不同注入速率进行泡沫驱,当泡沫驱采出液含水率大于90%后,停止实验。实验过程中记录并计算采出程度、含水率和驱替压差等。

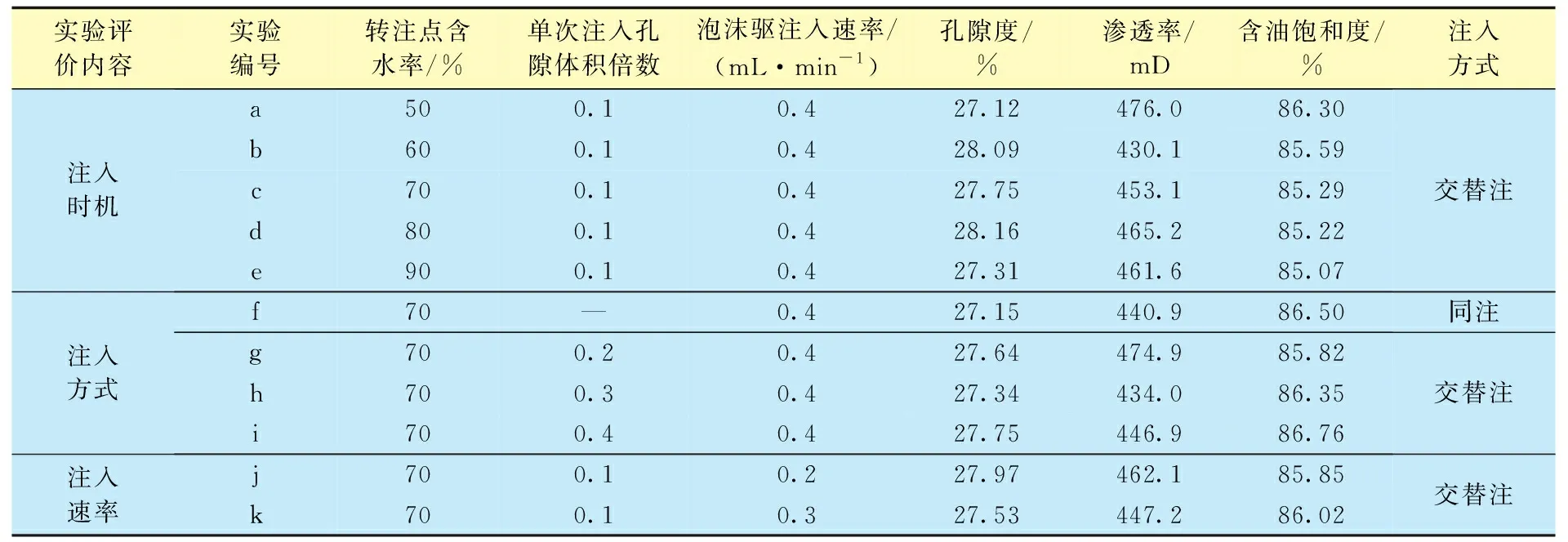

表1给出了具体的实验方案。

表1 减氧空气泡沫驱实验方案Table 1 Experiment scheme of deoxidized air foam flooding

2 实验结果与分析

2.1 泡沫驱转注时机评价

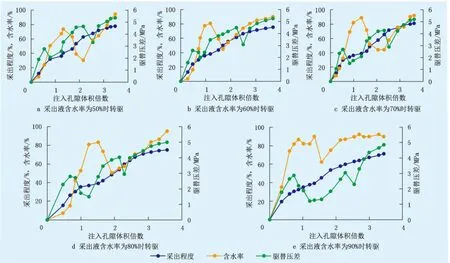

图1为采出液在不同含水率时水驱转泡沫驱对采出程度、含水率和驱替压差的影响。由图1可知,在注水量约为0.8倍孔隙体积时发生水驱突破,此时驱替压力发生突降,a—e各组水驱采出程度分别为32.17%、33.50%、34.13%、36.97%、39.29%,采出液含水率自50%迅速升至70%以上,采出程度难以增长。

在不同采出液含水率下转注泡沫,采出液的含水率先急剧降低再缓慢回升,表明转注泡沫驱起到了堵水的作用。实验结束时,a—e各组泡沫驱采出程度在水驱的基础上分别增加了35.50、32.83、37.42、26.96、23.51个百分点,最大驱替压差分别为4.64、4.50、4.38、4.03、3.05 MPa。

实验结果表明,采出液含水率为50%~70%时转泡沫驱,采出程度、含水率降幅和驱替压差差异较小,但采出液含水率高于70%时转泡沫驱,三项指标均显著下降。这是由于鲁克沁稠油的高黏特性使水驱突破后水油流度比迅速增大,采出程度上升放缓,因此,在采出液含水率为50%~70%时转泡沫驱,可最大程度上抑制流度比变化,封堵水驱窜流通道,扩大泡沫驱波及范围,从而提高采出程度。对比含水率为70%、80%时转泡沫驱的效果可知,后者水驱采出程度仅高了0.63个百分点,但转泡沫驱后的最终采出程度却比含水率为70%时降低了10.46个百分点,因此,在采出液含水率70%时转注泡沫驱更有利于提高采出程度。

图1 不同时机转泡沫驱对采出程度、含水率和驱替压差的影响

2.2 泡沫驱注入方式评价

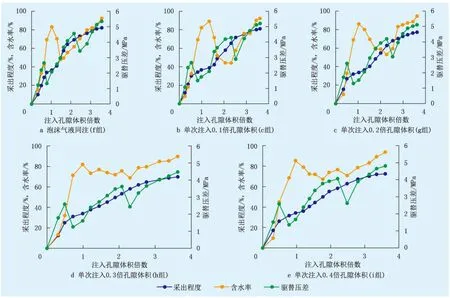

图2为气液同注与气液交替注入方式对最终采出程度、含水率和驱替压差的影响,转注时机均为采出液含水率达70%。其中,f组为气液同注,c、g、h、i组实验均为气液交替注。转泡沫驱时各组的水驱采出程度分别达到了33.92%、34.13%、31.75%、31.60%、31.01%。转泡沫驱后,驱替压力迅速上升,含水率先降低后缓慢回升,采出程度逐渐抬升。至实验结束时,f、c、g、h、i组实验采出程度在水驱的基础分别增加39.11、37.42、36.14、31.07、26.95个百分点,最高驱替压差分别为4.55、4.28、4.19、4.05、3.19 MPa。

由图2可知,f组气液同注泡沫驱效果最优。这是因为气液同注时发泡最充分,但在现场实施中使用气液同注会出现注入压力过高,泡沫井筒消泡,导致井底泡沫质量分数过低以及井筒腐蚀等问题。换用交替注入方式后,单次液和气的注入体积越小,采出程度增幅越大,转注后含水率降幅越大,驱替压差越高。从实验结果上看,c组的堵水和驱油效果与同注方式相当,因此,选择用c组实验条件讨论后续的注入速率影响问题,即采出液含水率为70%时转泡沫驱,气液交替注,单次注入液和气共0.1倍孔隙体积。

图2 注入方式对采出程度、含水率和驱替压差的影响

2.3 泡沫驱注入速率评价

图3为不同注入速率对泡沫驱采出程度、含水率和驱替压差的影响。j、k、c组实验转泡沫驱时,水驱采出程度分别为33.96%、34.44%和34.13%。转泡沫驱后含水率先降低再缓慢回升,实验结束时j、k、c组实验采出程度分别增加37.07、41.30、37.42个百分点,最高驱替压差分别为3.42、3.97、4.28 MPa。

由图3可知:注入速率为0.3 mL/min时,采出程度最高,含水率降幅较大,驱替压差较高。注入速率较低时,流体与岩心孔隙的碰撞剪切程度降低,导致泡沫发泡较少,封堵压力提升变慢,泡沫封堵效果滞后;提高注入速率虽可实现充分发泡,提升泡沫封堵性能,增加泡沫驱油效果,但注入速率过高泡沫更易突破,影响驱油效果。因此,兼顾驱替压差和采出程度因素,选择最佳注入速率为0.3 mL/min。

图3 注入速率对采出程度、含水率和驱替压差的影响

3 现场实施结果

物模实验优化结果为:在采出液含水率为70%时转泡沫驱,气液交替注,单次注入0.1倍孔隙体积,注入速率为0.3 mL/min,根据物模装置孔隙体积折算出泡沫注入速率为每分钟0.004 6倍孔隙体积,通过单次液和气注入体积为0.1倍孔隙体积计算得,单次注入时间为21.73 min。

根据上述室内优化参数,对试验区的注入参数进行调整后,单井注液速率为48.5 m3/d,注气速率为1.45×104m3/d(标准体积)。平均单次注入时间为26 d,注入次数为18次。截至2017年8月,调整后试验区日产油为102 t/d,综合含水率为50%,较调整前日增油为42 t/d,含水率下降28个百分点,增油为1.4×104t,产水量降低2.65×104m3,生产井新增见效比例达58%,新增14口见效井(双向见效2口井),见效井增油幅度为70%。

4 结 论

(1) 不同注入时机进行泡沫驱将显著影响采出程度,在采出液含水率低于70%时转泡沫驱,泡沫驱采出程度无明显差异,当含水率高于70%转泡沫驱时,采出程度显著下降,因此,在含水率为70%时转泡沫驱为宜。

(2) 采用气液交替注入的泡沫驱替方式,单次注入气液体积越小,泡沫驱采出程度越高,含水率降幅越大,驱替压差越高;提升注入速率能充分发泡,提高驱替压差,但可能会导致泡沫提前突破。室内获得的最佳注入参数为:水驱含水率为70%时转泡沫驱,气液交替注单次注入0.1倍孔隙体积,注入速率为0.3 mL/min。

(3) 调整鲁克沁试验区泡沫驱注入参数后,试验区日增油为42 t/d,含水率下降28个百分点,增油为1.4×104t,产水量降低2.65×104m3。生产井新增见效比例达58%,新增14口见效井(双向见效2口井),见效井增油幅度为70%。