再生细粉-矿渣粉复合胶凝材料水化过程试验研究

2020-09-12彭春元许日昌李桂青彭景元焦楚杰柯科杰梁超梅

彭春元,许日昌,李桂青,彭景元,焦楚杰,柯科杰,梁超梅

(1.广州大学土木工程学院,广州 510006;2.广东省水泥行业协会,广州 510160; 3.广东柯杰科技实业有限公司,广州 528241;4.广州建筑股份有限公司,广州 510030)

0 引 言

随着我国基础建设和城镇化建设速度不断加快,对砂浆和混凝土等建筑材料的需求也急剧增加。新建筑的出现意味着旧的建筑会被拆除和替代,伴随产生大量废弃混凝土及废弃砂浆。目前我国已经出现混凝土用矿渣粉、粉煤灰等掺合料供不应求的局面,一些重大工程因无法保障优质掺合料的供应而不得不延缓施工进度[1]。因此,一方面要有效利用现有的胶凝材料,同时也要扩大胶凝材料的来源,寻找能够替代现有胶凝材料的活性材料。利用废弃混凝土或废弃砂浆制成再生骨料的同时进一步加工制备出具有胶凝性质的再生细粉(Recycled Fine Powder),既可以替代混凝土中的水泥或掺合料,又可以缓解水泥生产带来的自然资源消耗和环境污染。吴中伟院士等[2]的研究表明,在水泥制品中,硬化水泥浆体中除水泥水化产物(C-S-H凝胶、AFt、Ca(OH)2等)之外,还包含了大量未水化的水泥颗粒。胡曙光等[3]也有类似的研究,在低水灰比、高标号的混凝土中,未水化的水泥约占水泥总用量的30%,这部分未水化的水泥仅起着微集料的作用,而未发挥水化活性。因此废弃的水泥基材料具有制备再生细粉的潜在价值。国内外研究表明,在粉磨前期利用掺加化学助磨剂等手段对待磨破碎料进行预处理,可以提高物料易磨性和活性[4]。丁向群等[5]的研究结果表明,随着废弃砂浆粉掺量的增加,水泥砂浆强度不断降低,但适量的废弃砂浆粉能够促进水泥砂浆体系中AFt和C-S-H凝胶的产生,增大结构的密实性。刘音等[6]研究不同掺量的再生微粉对水泥试件的胶砂强度的影响,结果表明,再生微粉具有一定的水化活性,可以少量替代水泥作为胶凝材料,当再生微粉质量分数为10%时,其胶砂试件强度与纯水泥很接近。各种胶凝材料的化学成分虽大体相同,但由于不同类别的胶凝材料中的具体组成成分含量的差异,导致水化活性大相径庭。因此,将一些不同的胶凝材料复配混合,制成复合胶凝材料,不仅可充分发挥各单一胶凝材料的优势性能,而且可以实现不同矿物组分之间的性能优势互补,达到1+1>2的效果[7]。国内外对于常规胶凝材料理化性能、使用复配技术的效果研究较多,但对由砂浆废弃物制备的再生细粉及其复合胶凝材料的系统性研究,尤其是水化放热规律等研究较少。本课题采用再生细粉的助磨剂处理技术及其与矿渣粉的二元复配技术,通过对比水泥、矿渣粉及粉煤灰,分析了单一再生细粉及其与矿渣粉的复合胶凝材料的水化和强度发展过程,对探索再生细粉水化硬化机理,研发新型生态建筑材料具有一定意义。

1 实 验

1.1 原材料

(1)P·Ⅱ42.5R水泥(C),英德海螺水泥有限责任公司。

(2)Ⅱ级粉煤灰(F),广东省韶关市乌石发电厂。

(3)S95矿渣粉(S),广东省韶关钢铁集团有限公司。

(4)分析纯三乙醇胺(TEA)助磨剂,天津市鼎盛鑫化工有限公司。

(5)再生细粉(R),通过对本单位学生试验后遗留的废弃砂浆试块进行破碎、筛分、粉磨(预先添加助磨剂)等工艺制备而成[8]。图1为再生细粉原材料及加工成品照片。

表1为各类胶凝材料化学成分,表2为分析纯三乙醇胺(TEA)助磨剂的技术指标,表3为各类胶凝材料的技术指标。

1.2 试验方法

采用TAM Air 8通道等温量热仪测试再生细粉及各胶凝材料的水化反应放热情况。根据试验配比,并按照材料比热相等的原则,按式(1)计算试样各组分质量及参比样(本试验采用超纯水)的质量。

cymy=∑cimi

(1)

式中:cy和ci分别为参比样和试样各组分的比热容,J/(g·℃);my和mi分别为参比样和试样各组分的质量,g。

图1 再生细粉原材料及加工成品照片Fig.1 Raw materials and finished products of recycled fine powder

表1 各类胶凝材料的主要化学成分Table 1 Main chemical composition of binding materials/%

表2 三乙醇胺(TEA)技术指标Table 2 Technical specifications of TEA

表3 各类胶凝材料技术指标Table 3 Technical specifications for the types of binding materials

试验前,设定实验室温度为20 ℃,试验仪器和试样恒温24 h。在实验仪器显示初始基线结束前3 min内迅速搅拌好试样,然后将试样和参比样按质量配比加入到安瓿瓶内,加盖密封放入量热仪对应的通道内,取定前基线,电脑自动收集热流值。当反应进行至规定时间(本试验设定为7 d)后,取定后基线。前基线和后基线之间的曲线即为水化放热速率随时间的变化曲线,将水化放热速率曲线对反应时间进行积分,即得到试样水化放热量。

1.3 再生细粉-矿渣粉复合胶凝材料配合比设计

试验设定浆体水胶比为0.5,以水泥与各类胶凝材料的比例7∶3为基准制备单一胶凝材料浆体和复合胶凝材料浆体。对再生细粉-矿渣粉复合胶凝材料中的再生细粉与矿渣粉的比例分别设定为25∶75、35∶65和45∶55,代号分别为a、b和c。表4是再生细粉与矿渣粉复配制得的复合胶凝材料样品配合比。经三乙醇胺(TEA)助磨剂处理的再生细粉各样品代号RT3~RT9中数字“3~9”表示助磨剂掺量占再生细粉重量的万分数。

表4 再生细粉-矿渣粉复合胶凝材料样品配合比Table 4 Complex binder with recycled fine powder-slag powder ratio /%

2 结果与讨论

2.1 各类胶凝材料及单一再生细粉的水化热分析

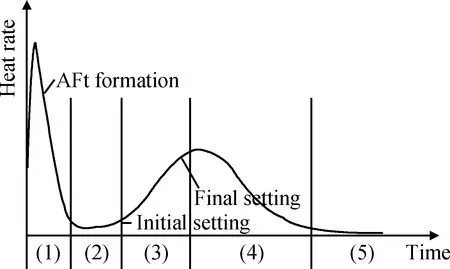

图2 硅酸盐水泥水化放热速率示意图Fig.2 Portland cement hydration rate sketch map

硅酸盐水泥水化放热速率示意图如图2所示,硅酸盐水泥水化过程通常可分为五个阶段[9]。(1)诱导前期:出现第一个放热峰,又称为初始期,这一过程主要反应是水泥中的C3A水化后进一步与石膏作用生成钙矾石(AFt)。(2)诱导期:水化放热速率显著降低,又称为潜伏期,通常认为此阶段的结束点为初凝时间。(3)加速期:水泥水化反应重新加快,出现第二个放热峰,通常认为此阶段的结束点为终凝时间。(4)减速期:水化反应速率随着时间的增长而不断下降,又称为衰退期。(5)稳定期:随着时间的增长反应速率几乎不发生改变,基本处于稳定的阶段,此阶段水泥石结构越来越密实,强度在不断增长。

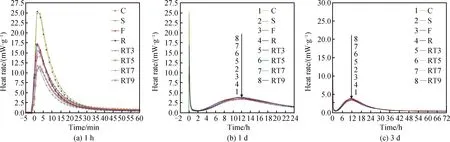

图3为各类胶凝材料及单一再生细粉1 h、1 d和3 d的水化放热速率曲线(横坐标出现负数缘于实验仪器设置的起始时间滞后于样品水化放热反应时间)。表5为上述样品水化反应各阶段出现的时间及放热峰值。从中可以看出,各类胶凝材料的水化反应与水泥的水化反应过程趋势雷同。整个水化过程曲线包含两个放热峰,诱导前期的第一个放热峰大约在1.5~3.2 min内出现,水泥(C)与矿渣粉(S)水化反应速率曲线基本一致且排最高位(峰值约25 mW/g),基准再生细粉(R)与粉煤灰(F)排第二位(峰值约17 mW/g),助磨剂处理的单一再生细粉RT3、RT5、RT7、RT9依次处于较低位置(峰值约12~16 mW/g)。各样品水化放热曲线均呈现约2 h的诱导期,并在11~12 h的加速期后基本同时到达第二个放热峰(峰值约3 mW/g),之后各样品的水化速度开始下降进入减速期,40 h后水化放热速率<0.5 mW/g进入稳定期。

图3 各类胶凝材料及单一再生细粉的水化放热速率曲线Fig.3 Hydration heat rate curves of binding materials and single recycled fine powder

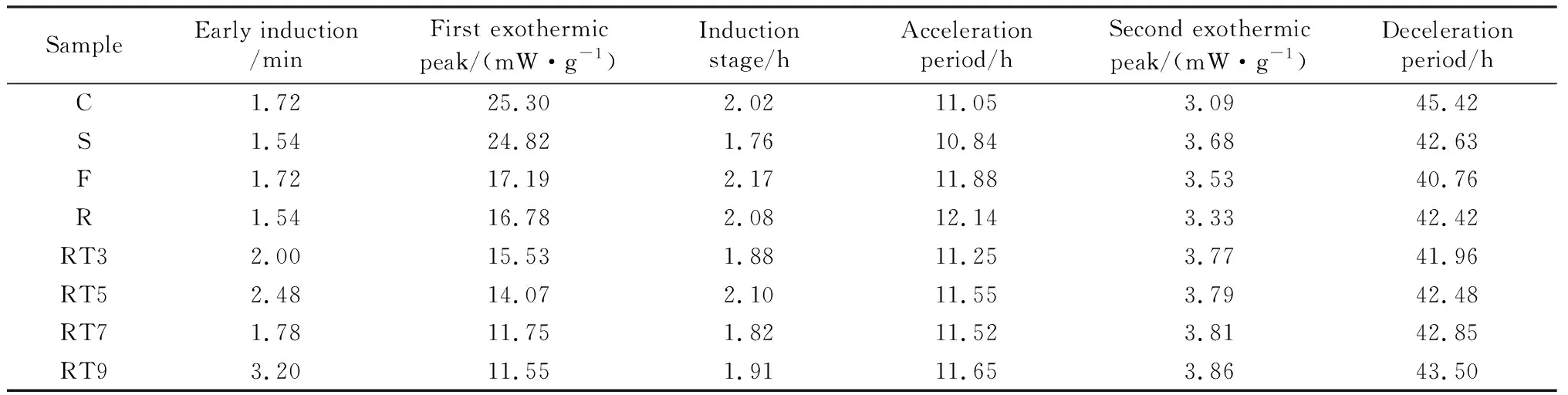

表5 各类胶凝材料及单一再生细粉水化反应各阶段出现时间及放热峰值Table 5 Time and exothermic peak of hydration reaction of binding materials and single recycled fine powder

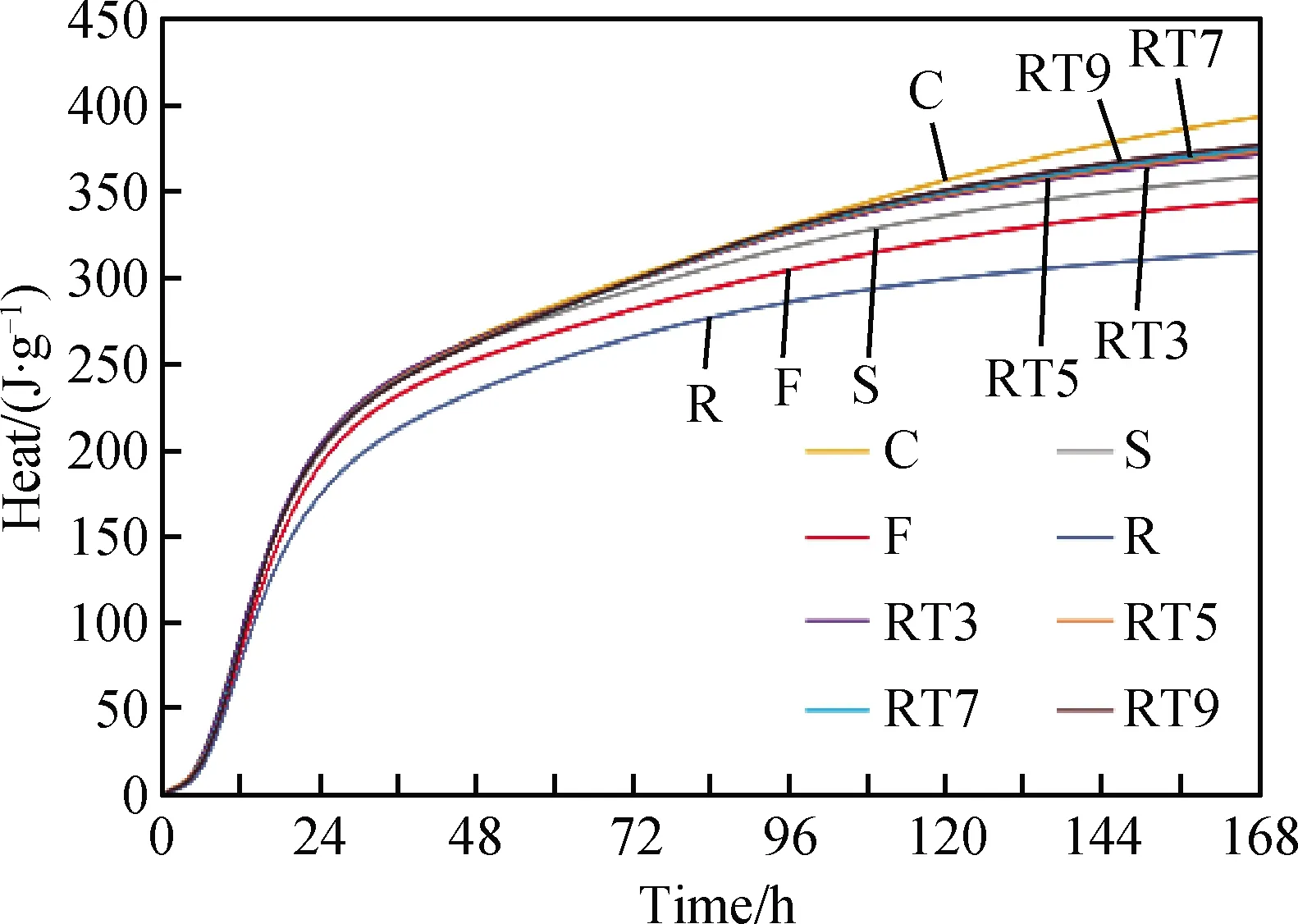

图4 各类胶凝材料及单一再生细粉的水化放热量曲线Fig.4 Hydration heat release curves of binding materials and single recycled fine powder

图4为各类胶凝材料及单一再生细粉各龄期的水化放热量曲线,各阶段水化放热量试验结果如表6所示。从图4中可以看出,8个样品的水化放热量随着龄期的增长而增长,其中水泥增长最快,基准再生细粉水化热最低,助磨剂处理的再生细粉水化热高于矿渣粉和粉煤灰,说明基准再生细粉具有抑制水化热的作用。以7 d水化热为基准,各阶段的水化热占比数据表明:诱导期初凝阶段的水化热占比不到1%;加速期结束点各样品基本达到终凝时的水化放热占20%以上;水化反应进行到1 d时水化放热占50%以上,3 d时各样品的水化放热已接近或超出80%。以上结果说明诱导前期虽然放热峰较高但主要为材料的初始水解放热,水化产物不多,因而对水化放热总量的贡献很少。而之后24 h期间水化放热总量急剧增大,是由于这阶段胶凝材料颗粒不断水化,尤其是其中的C3S和C3A矿物放热较多且水化持续时间约数小时所致。减速期及稳定期放热速率虽然有所降低,但水化反应仍在缓慢进行,水化热累加值也在增长,因此3 d水化热可以作为各类胶凝材料的主要技术参数。

表6 各类胶凝材料及单一再生细粉的水化各阶段放热量Table 6 Hydration heat release of binding materials and single recycled fine powder

2.2 再生细粉-矿渣粉复合胶凝材料水化热分析

按矿渣粉的活性指数试验方法[10],对表4列出再生细粉-矿渣粉复合胶凝材料样品进行28 d活性指数试验,试验结果如表7所示。选取具有代表性(活性指数90%以上)的前8个样品进行水化热试验。

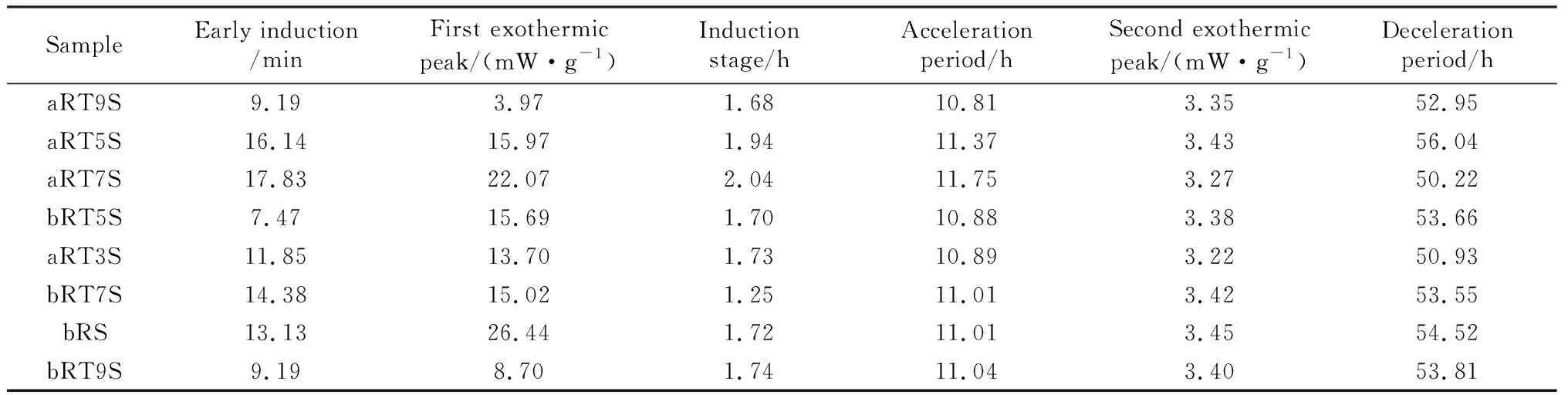

图5为再生细粉-矿渣粉复合胶凝材料1 h、1 d和3 d的水化放热速率曲线(横坐标出现负数缘于实验仪器设置的起始时间滞后于样品水化放热反应时间),表8为水化反应各阶段出现的时间及放热峰峰值。从中可以看出:与前述胶凝材料及单一再生细粉相比,再生细粉-矿渣粉复合胶凝材料由于材料组成复杂,各样品的诱导前期为7~18 min,第一放热峰峰值在4~26 mW/g之间变化;各样品的诱导期、加速期和第二放热峰峰值与前述样品差别不大;减速期超过50 h,比前述单一样品推迟了10 h,说明再生细粉-矿渣粉复合胶凝材料对延长减速期贡献更大。

表7 再生细粉-矿渣粉复合胶凝材料28 d活性指数Table 7 Activity index of complex binder with recycled fine powder-slag powder /%

图5 再生细粉-矿渣粉复合胶凝材料的水化放热速率曲线Fig.5 Hydration rate curves of complex binder with recycled fine powder-slag powder

表8 再生细粉-矿渣粉复合胶凝材料水化反应各阶段出现时间及放热峰值Table 8 Time and exothermic peak test results of hydration reaction of complex binder with recycled fine powder-slag powder

图6 再生细粉-矿渣粉复合胶凝材料的水化放热量曲线Fig.6 Hydration heat release curves of complex binder with recycled fine powder-slag powder

再生细粉-矿渣粉复合胶凝材料的水化反应放热量曲线如图6所示。从图中可以看出,8个样品的水化放热曲线基本一致,放热量高低区别不大,但样品bRT7S的7 d水化热相对较低。表9是再生细粉-矿渣粉复合胶凝材料各阶段水化放热量试验结果。与表6数据比较,不同点在于:2 h水化热占比稍有增大;12 h水化热占比稍有降低;助磨剂处理的再生细粉样品RT5和RT9与矿渣粉复配后1 d放热量超过200 J/g,高出其他样品;1 d之后放热量有所提高,尤其3 d放热量提高较大,均超过300 J/g,这与再生细粉-矿渣粉复合胶凝材料水化反应减速期时间较长,比其他单一胶凝材料多持续放热10 h才进入稳定期有关。

表9 再生细粉-矿渣粉复合胶凝材料水化各阶段放热量Table 9 Hydration heat release of complex bindex and single recycled fine powder

2.3 各类胶凝材料及单一再生细粉对水化热及抗压强度的影响

图7是各类胶凝材料及单一再生细粉的水化热和抗压强度组合图。从图中可以看出,粉煤灰、矿渣粉和水泥1 d、3 d和7 d水化热由低到高排序,7 d抗压强度也遵循此规律,但矿渣粉28 d抗压强度明显提高。说明粉煤灰具有抑制水化热作用,而矿渣粉具有后期增强效应。基准再生细粉(R)水化热最低,抗压强度(除7 d抗压强度稍高于粉煤灰外)均低于同龄期的其它胶凝材料,这可能是如表1所示的再生细粉化学成分中SiO2含量高导致其水化活性降低。助磨剂处理的再生细粉各龄期水化热均比基准再生细粉高,但抗压强度与之相比差别不大,说明助磨剂对再生细粉的水化热有一定影响,但对抗压强度影响不大。

图7 各类胶凝材料及单一再生细粉水化热与抗压强度曲线Fig.7 Hydration heat and compressive strength curves of binding materials and single recycled fine powder

图8 再生细粉-矿渣粉复合胶凝材料的水化热与抗压强度曲线Fig.8 Hydration heat and compressive strength curves of complex binder with recycled fine powder-slag powder

2.4 再生细粉-矿渣粉复合胶凝材料对水化热及抗压强度的影响

图8为再生细粉-矿渣粉复合胶凝材料的水化热和抗压强度组合图。从中可知,助磨剂处理的再生细粉与矿渣粉复配后所制得的复合胶凝材料1 d、3 d、7 d水化热以及7 d和28 d抗压强度皆高于基准再生细粉(R)。前三个样品aRT9S、aRT5S和bRT7S的7 d抗压强度均高于基准再生细粉(R)或矿渣粉(S)的同龄期强度, 28 d抗压强度(≥50 MPa)已与水泥或矿渣粉的同龄期抗压强度相当,而样品bRT7S的再生细粉质量分数为10.5%且水化热介于水泥与矿渣粉之间,这也进一步证实了再生细粉的低水化热和矿渣粉的后期增强效应均发挥了作用。即达到了不同矿物组分之间的性能优势互补(1+1>2)的效果。另外,图中数据表明再生细粉-矿渣粉复合胶凝材料3 d水化热与7 d抗压强度有一定正相关性,但水化热对28 d强度影响不大。这也进一步说明了3 d水化热作为再生细粉技术参数的重要性。

3 结 论

(1)各类胶凝材料及单一再生细粉诱导前期的第一个放热峰大约在1.5~3.2 min内出现,诱导期约2 h,11~12 h的加速期后基本同时到达第二个放热峰(峰值约3 W/g),减速期40 h(水化放热速率<0.5 mW/g)。水泥的水化热最高,基准再生细粉具有抑制水化热的作用,其3 d水化热最低,各样品3 d的水化放热占比已接近或超出80%,因此可以作为各类胶凝材料水化热的主要技术参数。

(2)再生细粉-矿渣粉复合胶凝材料由于材料组成复杂,诱导前期为7~18 min,第一放热峰峰值在4~26 mW/g之间变化;减速期超过50 h,比各类胶凝材料及单一再生细粉推迟了10 h,由此导致3 d放热量提高较大,均超过300 J/g,说明再生细粉-矿渣粉复合胶凝材料对延长减速期贡献更大。

(3)分析胶凝材料及单一再生细粉对水化热和抗压强度的影响表明,粉煤灰具有抑制水化热的作用、矿渣粉具有后期增强效应,基准再生细粉由于其化学成分SiO2含量高导致抗压强度(除7 d抗压强度稍高于粉煤灰外)均低于同龄期的其它胶凝材料。助磨剂处理的单一再生细粉各龄期水化热均比基准再生细粉高,但抗压强度与之相比差别不大,说明助磨剂对再生细粉的水化热有一定影响,但对抗压强度影响不大。

(4)助磨剂处理的再生细粉与矿渣粉复配后所制得的复合胶凝材料的抗压强度均高于基准再生细粉(R),其中样品aRT9S、aRT5S和bRT7S的28 d抗压强度(≥50 MPa)已与水泥或矿渣粉的同龄期抗压强度相当,说明助磨剂处理技术与矿渣粉的复配技术发挥了作用。尤其bRT7S再生细粉质量分数为10.5%且水化热介于水泥与矿渣粉之间,因此具有一定应用价值。再生细粉-矿渣粉复合胶凝材料3 d水化热与7 d抗压强度有一定正相关性,但水化热对28 d强度影响不大。