硫黄制酸装置蒸汽系统能效平衡分析与综合利用

2020-09-12马青艳

马青艳,杨 劲

(1. 云南天安化工有限公司 生产技术部,云南 安宁 650309;2. 昆明理工大学 化学工程学院,云南 昆明 650500)

1 某硫黄制酸装置蒸汽系统概述

某大型化肥生产公司硫黄制酸装置采用液体硫黄为原料,生产w(H2SO4)98%的浓硫酸,同时余热利用后副产中压蒸汽。副产的中压蒸汽压力主要在3.30 ~3.82 MPa和1.0 MPa左右。

4套硫酸装置副产中压蒸汽330 t/h,大部分用来驱动装置内部汽轮风机,剩余部分进行发电。4套硫酸装置中压蒸汽参数以及中压分汽缸内参数见表1。

表1 硫酸装置副产中压蒸汽参数及中压分汽缸内参数

4套硫酸装置均已投产10年以上,其中3套装置先后通过技改配套建设了低温位热能回收(HRS)装置,3套低温位热能回收装置副产蒸汽指标见表2。

表2 3套硫酸装置配套HRS装置所产蒸汽指标

2 3.30 ~3.82 MPa 中压蒸汽及其利用后副产0.6 MPa低压蒸汽利用情况

3.30 ~3.82 MPa 的中压蒸汽利用平衡情况见表3。根据物料平衡,中压蒸汽驱动汽轮机做功后降为0.6 MPa 低压蒸汽(328 t/h),加上喷水降温产生的低压蒸汽31.4 t/h,共计产生0.6 MPa、155 ~160 ℃的低压蒸汽359.4 t/h,加上HRS 副产蒸汽120 t/h,进入低压管网蒸汽总量为479.4 t/h,利用情况见表4。

表3 中压蒸汽利用平衡情况

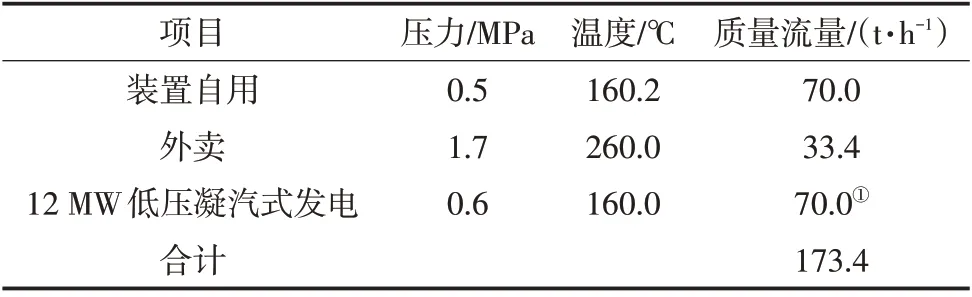

表4 低压蒸汽利用情况

由表4可知,通过装置自用、外卖、12 MW低压凝汽式发电利用低压蒸汽173.4 t/h,剩余的302 t/h 0.6 MPa 低压蒸汽通过减压转变成0.2 ~0.3 MPa、150 ~160 ℃低压蒸汽,供后续系统使用。

3 蒸汽系统存在问题及分析

3.1 3.30 ~3.82 MPa中压蒸汽利用存在问题及分析

3.1.1 压力损失

从表1 和表3 中可以看出,3.30 ~3.82 MPa 的中压蒸汽产出和消耗是平衡的。中压蒸汽压力等级跨度较大(0.5 MPa)。从表1 中可以看出,1 号硫酸装置出口中压蒸汽压力最大,2 号、4 号硫酸装置次之。中压蒸汽主要用来驱动风机做功或者发电,由于中压蒸汽管网跨度较大,距离较长,阻力较大,所以,导致憋压后,出现压力有差值。

使用蒸汽情况,只有2号硫酸装置风机进口压力与中压蒸汽集汽联箱出口压力最接近,3 号、4号硫酸装置风机进口压力与中压蒸汽集汽联箱出口压力压差为0.2 MPa 左右,发电机组压差最大,可达0.4 MPa左右,压力损失较大。

3.1.2 热损失

1 号装置产出的蒸汽指标为压力3.62 MPa、温度416.9 ℃、质量流量40.0 t/h,送至中压管网后,压力为3.10 MPa,温度为400 ℃。

热损失根据公式(1)[1-2]进行计算:

式中H1—— 3.62 MPa、416.9 ℃的过热蒸汽焓值,3 267.135 kJ/kg;

H2——3.10 MPa、400 ℃的过热蒸汽焓值,3 231.6 kJ/kg;

qm——过热蒸汽量,40 t/h;

Q——放热量,kJ/h。

将数据带入公式后,粗略折算热损失为:40×1 000×(3 267.135-3 231.6)kJ/h=1 421 400 kJ/h。

3.2 0.6 MPa压力等级蒸汽存在问题及分析

从表2中可以看出,HRS产出的蒸汽压力等级明显高于低压蒸汽管网,3 号、4 号硫酸装置配套HRS 装置产生低压蒸汽压力约为0.8 MPa,温度约170 ℃,而低压管网蒸汽压力0.6 MPa、温度160 ℃,将HRS 所产蒸汽并入低压蒸汽管网上使用,压力和热能损失较大。

3套汽轮发电机组做功后的蒸汽温度可达300 ℃以上,但是后续装置不需要如此高的温度,每套装置后都配有喷水减温装置,将温度减至150 ~160 ℃,然后并入低压蒸汽管网,热能损失较大。

3.3 0.2 ~0.3 MPa蒸汽存在问题及分析

供后续系统使用的低压蒸汽需要从0.6 MPa 减温减压至0.2 ~0.3 MPa,减压过程中蒸汽热能损失较大。

后续系统故障时,物料平衡比较难,蒸汽存在较大冗余,只能放空,能量损失较大。

4 解决思路探寻

4.1 针对3.30 ~3.82 MPa 蒸汽利用存在问题的解决思路探寻

解决思路:1 号硫酸装置所产中压蒸汽不送中压蒸汽管网,直接中压减低压。优点是可以提升3号、4号硫酸装置的蒸汽焓值。

根据水和水蒸气热焓表,当换热总量一定的情况下,压力保持不变,温度提升,焓值升高。

3.6 MPa、417 ℃的过热蒸汽焓值为3 267.135 kJ/kg,418 ℃的过热蒸汽焓值为3 269.335 kJ/kg,3号、4 号硫酸装置过热蒸汽流量为245 t/h,折合245 × 1 000 kg/h。在压力3.6 MPa 情况下,温度每提升1 ℃,蒸汽焓值提升折合热能为:

245×1 000× (3 269.335- 3 267.135) kJ/h =539 000 kJ/h。

缺点主要有两个方面:(1)中压发电量损失较大,40 t/h的中压蒸汽,每小时可发电2 900 kW·h左右;(2)直接减成低压,热损失较大,而且新增加0.6 MPa低压蒸汽冗余量较大,可达40 ~50 t/h。

4.2 0.6 MPa压力等级蒸汽利用存在问题的解决思路探寻

解决思路:HRS装置副产蒸汽压力等级与低压管网不一致,建议HRS 副产的低压蒸汽不并入0.6 MPa的低压蒸汽管网,直接送去低压发电机组进行发电,充分利用蒸汽的焓值。

优点:可以用来直接送至12 MW 低压发电机组,增加发电量。

缺点:操作控制存在一定难度,必须保证发电机组和HRS蒸汽管网稳定运行。

4.3 0.2 ~0.3 MPa压力等级蒸汽利用存在问题的解决思路探寻

解决思路:新建低压发电机组代替减温减压装置,减为0.2 ~0.3 MPa蒸汽送磷酸装置使用[3]。

优点:可以利用这部分蒸汽的焓值发电。

缺点:前期需要对新建装置投入成本,后期可收回成本。

4.4 物料平衡解决思路探寻

加强生产管控,所需蒸汽量大,通过发电机组负荷调整;所需蒸汽量小,通过装置生产负荷调整。

5 结论

通过对此工厂蒸汽管网的分析,找到问题,并对问题提出对策,通过论证后,采取以下措施,提高此工厂的蒸汽利用率。

(1)加强生产管理,遇到所需蒸汽量小的情况,用装置生产负荷调整,尽量避免蒸汽放空造成的能源浪费。

(2)在蒸汽第三梯级利用时,建议用低压发电机组代替减温减压装置。

(3)HRS 装置所产0.8 MPa 左右蒸汽不进入低压蒸汽管网,直接送去12 MW 凝汽式发电机发电,最大限度利用蒸汽的焓值[4]。

通过以上几个措施的实施,达到蒸汽热能最大化利用,实现了降本增效。