某全铝城市客车顶盖与侧围连接结构比较分析

2020-09-11胡国强徐志强吕宗宁夏德伟何洪威

胡国强,徐志强,吕宗宁,夏德伟,何洪威

(忠旺铝业有限公司产品设计与应用研究所,北京100102)

0 前言

近年来,汽车工业持续快速发展,汽车已成为世界能源消耗和污染物排放的主要来源。汽车轻量化是实现节能减排的重要措施之一,对汽车工业的可持续发展具有重要意义。实现汽车的轻量化还可以改善汽车的操作稳定性、装备动力性、行驶安全性以及乘坐舒适性等[1-3]。研究数据表明,汽车每减重其总质量的10%,油耗可降低6%,二氧化碳排放降低5%,汽车加速度时间减少8%,轮胎寿命延长7%。

铝合金材料具有较高的比强度和很好的挤压性,经加工能够得到满足刚性及强度的复杂截面构件,大大降低了材料的消耗及构件的质量。因此,铝合金型材在汽车轻量化中得到了广泛的应用[4-5]。

目前,铝制客车已经在国内外汽车市场崭露头角,本文所述的全铝客车为“全铝车身+钢制车架”结构,重点介绍了其顶盖与侧围的铆接、螺接、螺铆这3种连接结构的应用,并从性能分析、轻量化效果、安装工艺等三个方面进行了比较,为全铝客车车身设计提供参考。

1 顶盖与侧围连接结构

在车身其他部分保持不变的前提下,本文提出了顶盖与侧围连接的三种不同连接方式:铆接结构、螺接结构及螺铆结构。

1.1 铆接结构

图1为顶盖与侧围连接铆接结构,通过铆钉及钢板将顶盖边梁及侧围上横梁进行连接。顶盖边梁为异型管材,集成了玻璃止口、流水槽、蒙皮弧面、连接钢板止口及钻孔定位的功能。侧围上横梁亦为异型管材,垂向尺寸大,集成了风道支架固定、连接钢板止口及钻孔定位功能。该连接结构中,侧围上横梁贯穿整车长度,加上大量连接钢板的使用,车身重量明显增加。

图1 铆接结构

1.2 螺接结构

图2为顶盖与侧围连接螺接结构,通过T型螺栓将顶盖边梁与侧围上横梁进行连接。顶盖边梁增设滑槽,实现T型螺栓的装入和滑动。侧围上横梁为一体化挤压型材,在连接位置加工出矩形孔,用于T型螺栓的定位和紧固。

图2 螺接结构

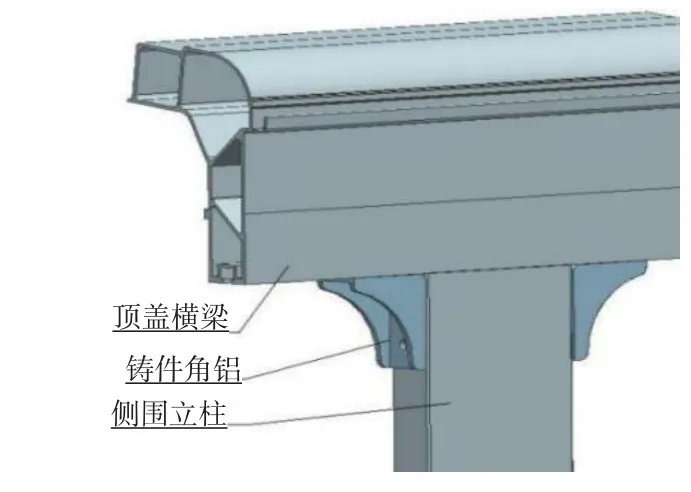

1.3 螺铆结合方式

图3所示为顶盖与侧围连接螺铆结构。该结构采用铸件角铝将顶盖横梁与侧围立柱连接,上端通过T型螺栓固定,侧端通过铆钉固定。此结构取消了侧围上横梁,有利于实现减重。

图3 螺铆结构

2 有限元模型建立

2.1 模型处理

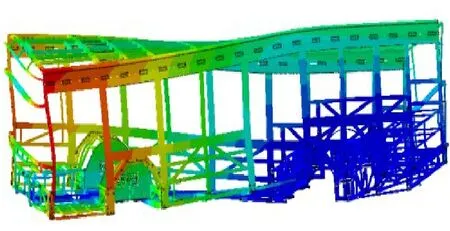

以顶盖与侧围连接铆接结构为例,在静态应力分析时,对整车进行网格划分,如图4所示。客车车身骨架大部分为薄壁件,采用壳单元建模,以四边形为主,三角形为辅[6-8],模型生成1 694 209个节点和233万个网格。

图4 顶盖与侧围连接铆接结构全铝客车有限元模型

2.2 骨架材料

车身骨架由前围、后围、左侧围、右侧围、顶盖组成。车身材料为铝合金,车架材料为钢,具体参数见表1。

表1 车身骨架材料属性

2.3 载荷施加

不同载荷按照质心位置或者均匀分布的方式施加在车体相应的受力结构件上,主要载荷质量如表2所示。

表2 整车主要载荷质量

3 有限元结果分析

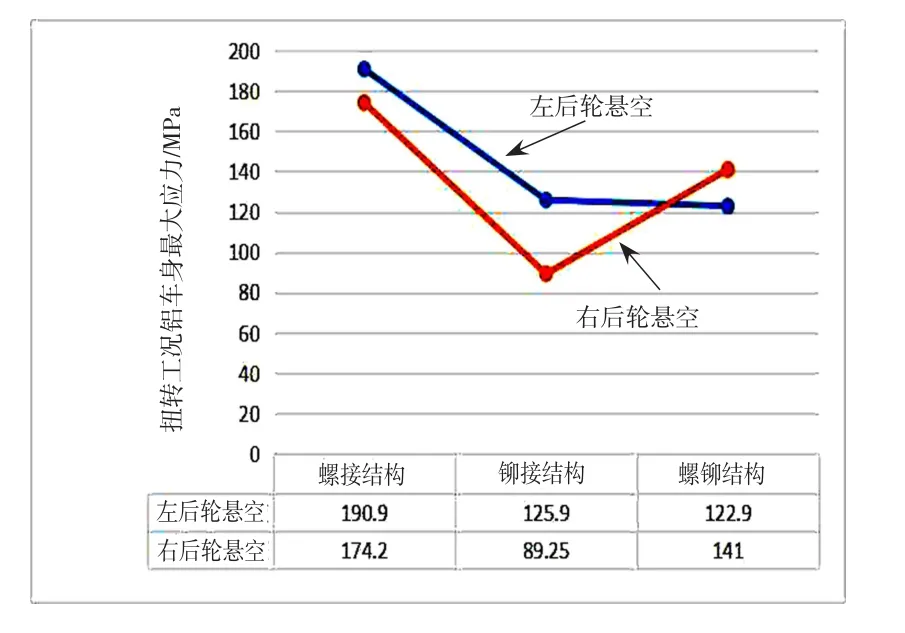

客车各工况仿真模拟中,扭转工况条件下各结构的受力均处于较高水平。在扭转工况下,动载荷变化非常缓慢,可近似为静载荷[9-10]。本次设定安全系数为1.5,并选取扭转工况中最恶劣的左后轮悬空及右后轮悬空两种工况进行分析。

3.1 车身强度

在左后轮悬空或右后轮悬空两种工况下,车身最大应力及最大位移如图5所示。其中,顶盖与侧围连接螺接结构的车身应力最大,位于侧围上横梁加工的矩形孔处,最大应力为190.9 MPa,远远小于铝合金材料的屈服强度,满足设计要求;采用螺铆结构的铝车身位移最大,位于车的右后部,最大位移值为34.15 mm,满足整车变形量要求。

图5 顶盖与侧围不同连接结构扭转工况车身最大应力及最大位移

3.2 扭转刚度

扭转刚度的大小能够体现整车结构抵抗变形的能力,对车身其它性能如强度、疲劳耐久性等也有很大影响[11-12]。选取顶盖与侧围连接为螺接结构的整车为例,约束左后轮和右后轮,并分别对左、右前轮分别施加竖直向上与向下大小为1 000 N的载荷。经计算,两个加载点Z向的位移差为0.5594 mm,如图6所示。

图6 铆接结构整车扭转变形图

本客车轮距为1 346 mm,扭转刚度的计算公式如公式(1)所示:

式中:GT为扭转刚度,L为力偶距,F为载荷,h为加载点Z向位移差。

根据公式(1)的计算,螺接结构的整车扭转刚度为53 900 N·m/(°)。同理得到,铆接结构及螺铆结构的整车扭转刚度分别为56 500 N·m/(°)、48 900 N·m/(°)。三种连接结构的扭转刚度均高于行业水平,性能优异。

4 轻量化效果

顶盖与侧围连接形式分别为铆接结构、螺接结构、螺铆结构的铝车身重量如表2所示。由表2可见,铆接结构的车身重量最大,螺接结构次之,螺铆结构的车身重量最小。与铆接结构相比,螺铆结构的铝车身重量减少125 kg,减重比例达到13%,轻量化效果明显。在推广新能源客车轻量化的今天,减重降本一直是其研发方向并使其市场化的重要手段。由本文分析可见,螺铆结构的铝车身客车在减重方面有着较为明显的效果。

表2 顶盖与侧围三种连接结构的铝车身比较

5 合装工艺比较

客车铝车身由前围、后围、顶盖、左侧围、右侧围五大片骨架组成,为方便生产及运输,分片骨架通常单独装配,再到主机厂完成五大片骨架与车架的合装。籍此,顶盖与侧围不同的连接结构导致了合装工艺的差异。

铆接结构使用铆钉通过钢板将顶盖骨架与侧围骨架连接。考虑到安装孔较多,顶盖边梁上的孔须提前机加出来。为保证配合精度,侧围上横梁的安装孔在合装现场进行配钻。铆钉为非标件,故要使用专用的工具铆接,这样安装速度才快。但即便如此,配钻工作量仍然很大,合装效率低。

螺接结构使用T型螺栓将顶盖骨架与侧围骨架连接。合装过程中,先将顶盖骨架吊至侧围骨架正上方,保持一定的垂向距离。T型螺栓按数量从顶盖边梁的一端放入滑槽内,通过调节位置,T型螺栓与侧围上横梁的安装孔一一对应,落下顶盖骨架,依次安装垫片、螺栓,打扭矩紧固。面对一辆车少则几十多则过百的T型螺栓,耗费时间长,一旦损坏,须将整个顶盖骨架吊起,进行重新调节、布置,维修性差。

螺铆结构使用T型螺栓和铆钉通过铸件角铝将顶盖骨架与侧围骨架连接。在顶盖边梁滑槽部分机加工适当数量的安装孔,用以T型螺栓滑入和取下,避免了螺接方式中T型螺栓必须从一端放入且不易更换的弊端。同时,T型螺栓与铸件角铝进行预连接,通过移动铸件角铝,实现顶盖与侧围的连接定位,大大缩短了螺接结构中T型螺栓调节、对位的时间。另外,螺铆结构的连接孔数量较铆接结构减少了一半,使现场配钻时间大幅减小,生产效率至少提升50%。

6 结论

从某全铝客车顶盖与侧围连接所用铆接结构、螺接结构和螺铆结构这3种连接方式的有限元分析结果可知,上述结构的刚度、强度均满足设计要求。其中螺铆结构的铝车身轻量化效果最好,较铆接结构、螺接结构减重比例分别提高2.6%和13%。通过合装现场工艺比较,螺铆结构操作简便,生产效率高。综上所述,螺铆结构对全铝客车车身设计发展具有一定的参考价值。