电解原铝中杂质元素镓的富集及净化机制研究

2020-09-11戴飞

戴 飞

(河南科创铝基新材料有限公司,巩义451200)

0 前言

目前,我国是全世界原铝产量最多的国家,铝工业已成为我国的支柱产业,其应用规模已延伸到社会的各个领域。然而,随着国内优质铝矿石资源的日益匮乏,低品位铝矿石的用量日益增多,致使氧化铝中微量杂质元素含量居高不下,导致各种微量元素夹带在氧化铝中随电解铝生产而进入原铝铝液中,特别是原铝中Ga、Li、V等碱性金属杂质含量持续升高,严重影响了下游铝深加工企业的生产工艺和产品质量。

由于镓在氧化铝中富集度高,在电解过程中离子态的镓在阴极中比铝优先析出,使电解原铝液中镓含量高达0.02%~0.04%,使其成为仅次于铁和硅的第三号杂质元素。可见镓是原铝的“有害”元素[1],有必要对镓的来源、赋存形式、分配系数等因素进行系统研究分析,找出原铝中镓含量的控制因素,从而进一步提升原铝质量。

1 镓在原铝中的赋存机制和转化机理

镓是一种稀贵金属,与铝位于同一主族。金属镓的熔点是29.8℃,固溶度为15%~20%,仅次于银和锌,易扩散到铝的晶界,从而降低铝的表面张力,产生与汞齐类似的LMF现象,降低原铝的抗拉强度和延伸率[2]。Al-Ga二元合金状态见图1。

1.1 铝电解生产过程中镓含量分析

采用ICP-OES(Optima 8300,PerkinElmer)对原铝、电解质和氧化铝中的镓含量做了定量分析,分析结果如表1所示。

表1 原料样品定量分析结果

从表1中可知,两种原铝(99.70%和99.85%)中镓的含量差别不大,含量在135×10-6~150×10-6之间。电解质中镓的含量较少,几乎为0。

1.2 镓在电解质与原铝中的分配关系测试

镓的平衡分配系数为电解质中镓的含量除以原铝中镓的含量,即平衡分配系数K=电解质中镓的含量/原铝中镓的含量。

在高纯石墨坩埚中配制了电解质(分子比为2.3,Al2O3为3%),并配入20 g原铝,分别测试在电解条件下和热还原条件下杂质镓的平衡分配系数。其测试结果见表2和图2。

表2 平衡分配系数测试结果

由表2和图2可知,在铝热还原条件下Ga的平衡分配系数K在0.1~0.3之间,即Ga在铝中的含量是其在电解质中含量的3~9倍,因此溶解在电解质中的Ga可以被Al还原出来,从而进入Al中。通过热力学公式Ga2O3+Al=Al2O3+Ga,该反应△G<0,证明该反应可自发进行。在电解条件下Ga的平衡分配系数K更小,一般在0.01~0.1之间,这说明Ga比Al更容易被电子还原出来,Ga在电解质中不富集。

1.3 原铝中镓的氧化热力学计算

通过热力学软件Factsage计算,Al和Ga被不同气体氧化过程的△G与温度关系如图3所示。

由图3可知,Al和Ga与O2、Cl2、Br2、P、S等气体发生反应的△G均小于0,为可自发进行的反应。在同种氧化气氛下,Al反应的△G比其与Ga反应的△G更小,也就是说Al更优先被氧化。

2 去除杂质镓的方法研究

2.1 熔剂造渣除杂方法

2.1.1 基本原理

造渣氧化精炼工艺是利用熔渣与铝熔体的密度差异,在铝和渣的熔点温度之间进行氧化精炼,通过重力作用便可使富集杂质及其氧化物的熔渣与铝熔体分离,从而完成脱除杂质的目的[3]。将硼酸钠和NaCl+KCl系混合熔剂添加到铝熔体中,能使杂质的碱性氧化物、碱土金属氧化物富集并为游离[O]提供氧化剂。

高温下熔体铝中的杂质M扩散到铝渣界面被氧化剂所氧化,形成不溶于铝熔体的氧化物后扩散进入渣相,同时还能有效去除Ga、Sr等其他杂质。镓元素的反应原理示意图见图4。

2.1.2 试验结果

将硼酸钠和NaCl+KCl系复合熔剂添加到铝熔体中,发生的反应有:

踝关节骨折是临床中常见骨折,发生后给患者造成极大的痛苦,其生活、工作、学习也受到一定的影响[3-4]。外科手术是主要的治疗方案,本研究结果显示,针对踝关节骨折脱位患者实施外科手术,应实施急诊手术治疗,其可有效缩短手术时间、骨折愈合时间、住院时间,且AOFAS评分更高,与择期手术效果比较,优势明显,故值得推广。

熔剂处理效率与原始浓度的相关性见图5。

试验结果表明,当杂质元素含量处在适当范围内时,Si、V、Ti、Ga、Zn和Fe元素的去除效率可以分别达到90%、80%、50%、40%、30%和30%以上。硼化物除杂的机制是反应形成高熔点、高密度硼化合物Fe2B,TiB2和VB2,然后被熔剂捕获进入熔渣中,从而达到去除杂质的目的。该处理工艺方便快捷,适合于工业化生产。

2.2 真空蒸发除杂方法

2.2.1 基本原理

物质的沸点与外界压强有一定关系。每种金属在特定的温度范围下有一定的蒸气压和蒸气的分子结构[4]。金属的蒸气压和温度关系可以用公式(1)来表示:

根据文献[5]可查到Al和Ga的各项系数,如表3所示。

表3 Al和Ga的蒸气压-温度关系式系数

根据公式可以做出蒸气压-温度曲线,如图6所示。

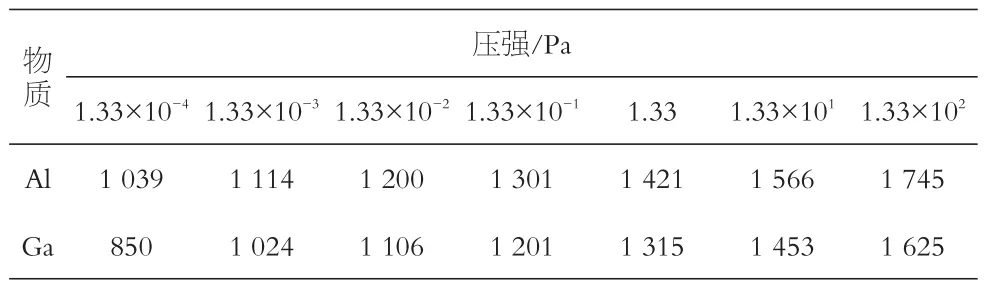

由图6可知,在任意一固定温度下,Ga的蒸气压高于Al的蒸气压,也就是说Ga比Al更容易蒸发。在提高系统真空度条件下,可以降低Al和Ga的沸点,从而加快蒸发速率。Al和Ga在不同温度下的沸点如表4所示。

表4 元素在不同压强下的沸点/K

根据真空分离理论,推导出镓在铝液中的分离判据如下:

2.2.2 试验结果

采用真空炉在1 220℃下,真空度为15~17 Pa的条件下进行熔炼,试验结果如表5和图7所示。

表5 真空蒸发试验结果

从图7可以看出,真空蒸发法可以降低原铝中Ga的含量(去除效率已达到27%),但其去除效果不稳定,仍需要进一步研究杂质浓度、温度、真空度等试验条件对净化结果的影响。

3 结论

(1)原铝中镓含量在130×10-6~150×10-6左右,电解条件下镓的平衡分配系数在0.01~0.1之间,不会在电解质中富集。

(2)在同种氧化气氛下,Al反应的△G比其与Ga反应的△G更小,故而Al更优先被氧化。

(3)硼酸钠和NaCl+KCl系复合熔剂造渣除杂方法对杂质Ga的去除效率可达到40%左右。

(4)真空蒸发法可以降低杂质Ga的含量,但去除效果不稳定,需要继续优化工艺参数,进一步提高去除效率。