充填体主动接顶膨胀材料性能试验研究

2020-09-11史采星郭利杰

史采星,郭利杰,杨 超

(1.矿冶科技集团有限公司,北京 102628;2.国家金属矿绿色开采国际联合研究中心,北京 102628)

随着矿山开采深度的增加以及社会对环境保护意识的提高,充填采矿方法在矿山企业应用的比例越来越高,并有进一步发展和扩大应用的趋势[1-3]。充填接顶是充填工作的重要内容,也是每个采用充填采矿法的矿山广泛关注的技术问题,由于矿山作业的特殊性,如果充填接顶效果不好,会使采场顶板暴露面积过大,达到或者超过维持顶板稳定允许的最大面积,容易造成充填体或矿岩冒落,危及作业人员的安全[4-6]。充填接顶使充填体对采空区顶板或假顶起支撑作用,防止顶板或假顶冒落。同时较好的接顶效果对于控制采场地压、维护采场及充填体的稳定、减少矿产资源损失、降低矿石贫化具有重要作用。

然而,矿山为了保证充填料浆能依靠重力自流输送,料浆浓度不宜过高,使得充填料浆在采场中泌水沉缩,从而导致充填体无法接顶。同时,由于充填料浆自流坡度的影响、采场顶板本身不规则性、人为等因素,均会造成充填无法接顶。为提高充填采场接顶率,胡国宏等[7]在对充填接顶影响因素分析的基础上,采用层次分析法,建立了充填接顶影响因素分析多层次模型,研究结果表明充填料浆性质、充填压力和爆破工艺是影响矿山充填接顶质量的最主要因素;曾照凯等[8]为解决矿山充填不接顶问题,通过分析各种因素,提出了人工接顶、强制接顶、选择合适充填料浆浓度、改善充填工艺及顶板形状等措施;王树海等[9]提出了通过改造充填挡墙和滤水井等措施,提高充填采场接顶率;周强等[10]提出了高位接顶、多点下料、多次强制挤压接顶的措施。通过分析可知,以上专家学者解决充填接顶问题主要是从充填采矿工艺的角度尽量实现较高的充填接顶率,属于被动的接顶措施,但往往受限于现场苛刻的工况条件,难以实现较高的接顶率。

本文旨在研究充填体主动接顶技术,在充填料浆中添加与其相匹配的自膨胀材料,利用其自膨胀功能使充填体体积增大,从而实现充填体主动接顶。

通过开展自膨胀充填料浆的流动性能和自膨胀充填体的强度测试研究,并利用扫描电镜(SEM)分析充填体的微观结构,确定了广东某铅锌矿接顶充填的最佳充填技术参数。

1 充填料浆自膨胀原理

在充填料浆中添加生石灰及一种金属粉末作为自膨胀材料,金属粉末与水在碱性环境下发生化学反应,生成气体。充填体膨胀的动力来源于气泡内压力,而阻力来源于其自重压力及自身剪切应力。随着化学反应的进行,气体越来越多,气泡内的压力也越来越大,这些气泡能够均匀地悬浮在充填料浆中,迫使充填料浆体积增大。待气泡内压力与充填料浆自重压力与料浆的极限剪切应力达到平衡时,膨胀过程停止。若膨胀率较小,则难以克服充填料浆的自重及料浆的极限剪切应力,导致充填体达不到膨胀效果;若发膨胀率较大,则气体会逸出充填料浆,导致充填体强度大幅度降低。

通过充填料浆自膨胀原理分析可知,充填料浆的自膨胀过程中虽然伴随着化学反应,但膨胀材料并没有参与充填料浆中水泥的水化反应,因此,在充填料浆中添加膨胀材料使充填体体积膨胀实际上是一个物理过程。

2 尾砂基本物化特性分析

试验所用分级尾砂取自广东某铅锌矿,其基本物理参数见表1,化学元素分析见表2,粒级组成见图1。

表1 分级尾砂基础物理参数表Table 1 The basic physical parameters of classifying tailings

表2 分级尾砂化学元素分析结果表Table 2 Analysis results of chemical elements in classifying tailings

图1 分级尾砂粒级组成Fig.1 The particle size distribution curve

由表2可知,分级尾砂中主要非金属氧化物为SiO2,主要金属元素及其氧化物为CaO、Fe、FeO、Al2O3、K2O,其他金属元素含量较低。S的含量为12.95%,一般认为S元素不利于充填长期强度的发展,尾砂中SiO2、Al2O3的含量较高,是一种比较好的惰性材料,且含有大量的CaO、FeO和一定量的MgO成分,有利于充填体的胶结性能发展。

该分级尾砂d10为9.027 μm,d50为63.671 μm,d90为222.207 μm,粒级组成不均匀系数为9.44,级配效果均一般。

3 自膨胀材料添加量初探

自膨胀充填体最重要的一项特性就是具有体积膨胀,此特性决定其在充填接顶中具有无可比拟的优势。根据经验,为了获得更好的充填体质量,应将充填体膨胀率(膨胀后体积与未膨胀体积之差除以未膨胀体积)控制在20%~25%之间。

充填体膨胀率测试方法为在2 000 mL的量筒内配置料浆浓度为73%、灰砂比为1∶4的充填料浆,再添加一定量(充填料浆质量的1%、3%、5%)的自膨胀材料,用橡胶网孔搅拌棒搅拌均匀,然后静置在实验台上,并开始计时,记录不同时间下的液面位置及沉缩面位置,最终计算膨胀率,计算方法为:通过测量量筒直径及膨胀前充填料浆及膨胀后充填体在量筒中的高度,按照(膨胀后体积-膨胀前体积)/膨胀前体积的计算方法即得膨胀率。

表3 不同添加量条件下的膨胀率Table 3 Expansion rate under different adding amount

在自膨胀材料不同添加量条件下,膨胀率相差较大。当添加量为1%时,膨胀率仅为2%,分析原因在于浓度为73%、灰砂比1∶4的充填料浆经过24 h水化固结,具有一定的强度,而产生的气体较少,气体无法使充填体膨胀;当添加量为5%时,膨胀率达到29.9%,根据经验,膨胀率偏大,不利于充填体强度的发展;当添加量为3%时,膨胀率达到23.7%,该膨胀率在合理的范围内。但自膨胀材料3%的添加量能否满足充填要求,需要开展自膨胀充填料浆性能的试验研究。

4 自膨胀充填料浆性能试验研究

4.1 不同配比充填料浆膨胀率试验

本文开展了充填浓度为71%、73%、75%,灰砂比为1∶2、1∶4、1∶6,自膨胀材料添加量为3%时的充填料浆膨胀率测试试验,试验结果见表4。

根据表4可绘制料浆浓度对充填体体积膨胀率的影响规律,见图2。

由图2可知,在相同灰砂比条件下,充填体膨胀率随充填浓度的增加略有降低,主要原因是在灰砂比一定的条件下,充填体强度随充填料浆浓度的增加而增大,由于产生的气体量一定,导致充填体膨胀效果减弱。总体而言,充填料浆浓度对充填体自膨胀性能的影响较弱。为了获得相对高强度充填体,推荐广东某铅锌矿接顶充填时,充填浓度在73%~75%之间。

由图3可知,在相同浓度下,灰砂比为1∶2时,充填体膨胀率较小;灰砂比为1∶4和1∶6时,充填体体积膨胀率变化较小。为了获得相对高强度充填体,推荐广东某铅锌矿接顶充填时,灰砂比应不低于1∶4。

表4 不同浓度、不同灰砂比充填料浆膨胀率测试Table 4 Test on expansion rate of filling slurry with different concentration and ash sand ratio

图2 料浆浓度对充填体体积膨胀率的影响规律Fig.2 Influence of slurry concentration on volume expansion rate of backfill

图3 灰砂比对充填体体积膨胀率的影响规律Fig.3 Influence of lime sand ratio on volume expansion rate of backfill

4.2 自膨胀材料对料浆流动性能影响分析

本试验采用目前较通用的“扩散筒法”,开展充填料浆扩散度试验。扩散度试验采用小型坍落筒在一块标有刻度的玻璃上进行,其坍落筒上下口径分别为3.5 cm、6.0 cm,筒高6.0 cm。试验首先用布把坍落筒内部擦拭干净,并将其放在水平的玻璃板上,将配比好的充填料浆从坍落筒上口倒入,用钢尺将上口刮平后,迅速将坍落筒垂直提起,充填料浆将在玻璃板上形成一个圆,通过测定二个垂直方向的圆直径,其平均值即为该料浆的扩散度值。

试验参数如下:试验浓度为71%、73%、75%;灰砂比为1∶2、1∶4、1∶6;自膨胀材料添加量为0%、3%。依据以上试验参数开展流动性能试验,共计18组,试验结果见图4。由图4可知,当充填料浆的浓度与灰砂比相同时,添加自膨胀材料的充填料浆的扩散度值比未添加时略小,主要是充填料浆中添加3%的自膨胀材料使浓度略微增大,导致扩散度值减小,但减小量很小,说明添加3%的自膨胀材料对充填料浆的流动性能影响不大。

4.3 自膨胀材料对充填体强度影响分析

充填材料配比试验参数与扩散度试验参数一致,养护龄期为7 d和28 d。试验结果见图5。由图5可知,充填料浆中添加3%的自膨胀材料后,充填体单轴抗压强度均降低。主要是因为自膨胀材料生成的气体使充填体内产生多孔结构,充填体体积膨胀,导致充填体密实度降低,从而降低充填体强度。

图4 扩散度试验结果Fig.4 The results of diffusion test

图5 充填材料配比试验结果Fig.5 Filling material ratio test results

采用在充填料浆中添加自膨胀材料的主动接顶工艺,在提高接顶率的同时,还需要保证一定的强度,根据以上试验结果分析,73%~75%浓度、灰砂比1∶4的充填料浆添加3%的自膨胀材料,强度可达到1.8~3 MPa,膨胀率介于22%~23%之间,满足充填接顶的要求。

4.4 自膨胀充填体SEM测试分析

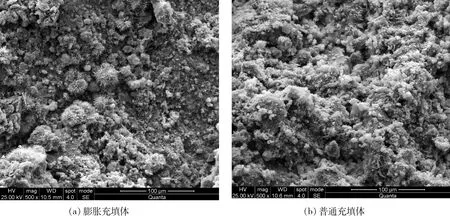

为了解膨胀材料的加入对充填体结构的影响,本文对膨胀充填体进行了扫描电镜(SEM)检测测试,采用的测试设备为MLA(Mineral Liberation Analyser)矿物自动分析仪。对充填料浆浓度为73%、灰砂比为1∶4、养护龄期为28 d的添加膨胀材料与未添加膨胀材料的充填体切割利用显微镜对气孔结构进行观察,然后取样开展SEM测试,在分别在放大100倍、500倍、2 000倍时对微观形貌进行拍照,结果如图6~8所示。

由图6可知,添加了膨胀剂的试样表面比未添加膨胀剂的试样表面更加粗糙,这说明实验组试样内部微泡和微孔数量显著多于对照组,这是由于膨胀剂发生反应是生成的气体被硬化的水泥浆体固定而造成的。

由图7可知,加入膨胀材料和不加膨胀材料的充填体的微观形貌几乎完全一样,其硅酸盐凝胶和少量的铝酸盐凝胶、钙矾石互相包裹的情况也大致相同,即添加自膨胀材料的充填体没有生产新的胶凝产物,未改变充填体内的水化产物种类。

由图8可知,加入膨胀材料的充填体试样内钙矾石的结晶体长度要普遍大于未加膨胀材料的充填体试样,这是由于在添加膨胀材料的充填体试样中,由于膨胀效应,充填体内部自由水形成的通道更加发育,钙矾石有更加大的生长空间。

由上述结果可知,尾砂胶结充填体中加入膨胀材料后,没有改变充填体水化产物类型,只是改变了充填体中孔结构的分布。在不同放大倍数的视野内,均可观察到膨胀充填体内不同尺寸的气泡形貌,而且气泡和微孔分布均匀,说明膨胀效果达到预期状态。

5 小型物理模拟试验

为验证前期试验结果的可靠性,开展了充填体自膨胀小型物理模拟试验,测定充填体的膨胀率及充填体强度分布特征等参数,为后续确定采场接顶充填参数提供依据。

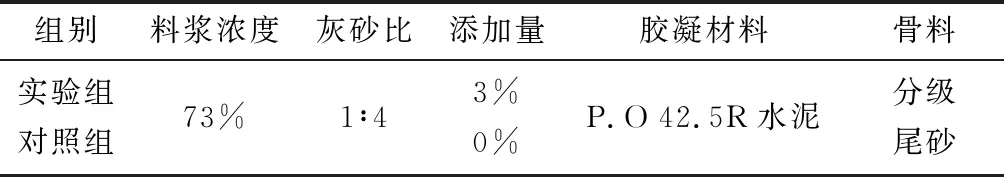

本文采用木板制作小试试验箱,尺寸为:长600 mm、宽600 mm和高900 mm,中间用隔板隔开,方便对照添加与未添加自膨胀材料的试验效果,一侧面采用有机玻璃,以方便观察。模拟试验采用的充填配比参数见表5。

5.1 膨胀率测试分析

根据物理模拟试验数据,模型内充填体膨胀过程如图9所示。由图9可知,未添加膨胀材料的充填料浆在停止搅拌后开始出现较大的分层现象,并且充填料浆出现较大幅度的体积减小,而添加了膨胀材料的充填料浆在开始阶段会出现料浆的离析分层,在60 min左右充填体体积膨胀率显著上升;充料浆主要的膨胀大致发生在60~300 min之间,18 h后相对自身体积膨胀率为22.4%,与前期试验结果(22.7%)基本吻合。

图6 膨胀充填体与普通充填体试样放大100倍的微观形貌对比图Fig.6 Comparison of the micro morphology of the sample of expansion filling body and common filling body with a magnification of 100 times

图7 膨胀充填体与普通充填体试样放大500倍的微观形貌对比图Fig.7 Comparison of the micro morphology of the sample of expansion filling body and common filling body with a magnification of 500 times

图8 膨胀充填体与普通充填体试样放大2 000倍的微观形貌对比图Fig.8 Comparison of the micro morphology of the sample of expansion filling body and common filling body with a magnification of 2 000 times

5.2 充填体强度测试分析

待充填体养护28 d后,按图10所示取样位置,对模型内的充填体进行切割取芯,利用微机控制电液伺服压力试验机进行单轴抗压强度测试,试验结果见图11。由图11可知,充填料浆浓度为73%,灰砂比1∶4,养护龄期28 d,在不添加膨胀剂充填试样单轴抗压强度为3.68 MPa,在添加膨胀剂充填试样单轴抗压强度为2.04 MPa,满足采场接顶充填体强度要求。

表5 小型物理模拟试验充填参数Table 5 Filling parameters of small physical simulation test

图9 充填体高度变化曲线Fig.9 Filling height curve

图10 切割取芯方案图Fig.10 Cutting and coring plan

图11 充填体单轴抗压强度测试结果Fig.11 Test results of UCS of backfill

6 结 论

1) 填体主动膨胀接顶技术思路可行,能够满足充填接顶工艺要求。

2) 自膨胀材料最优添加量为充填料浆总质量的3%。

3) 充填料浆体积膨胀率应控制在20%~25%之间。

4) 推荐广东某铅锌矿充填接顶技术参数为充填浓度73%,灰砂比1∶4,膨胀材料添加量3%,此条件下,充填体膨胀率22%~23%,充填体强度约2.0 MPa。