PA66结晶记忆效应影响因素研究

2020-09-11柴永柱

张 永,戴 剑,柴永柱

(上海金发科技发展有限公司,上海201714)

记忆效应是PA66 结晶过程中普遍存在的一种现象,这种效应与PA66 分子链间的氢键相互作用密切相关[1-2]。在其他种类的聚合物中,分子链间相互缠结并通过范德华力形成一定的聚集态结构,对于这类聚合物而言,分子链间的相互作用较弱,在有外界能量输入的条件下,分子链间的相互作用不足以维持现有的聚集态结构,从而使分子链回到无规缠绕状态,在此之前材料所历经的热历史被完全消除,因此不会对材料后续的结晶等热行为产生影响[3]。相比而言,PA66 在不同条件下的热行为则有所差异,这种差异是主要分子链间相互作用形式和强弱的差异导致的,PA66 分子链间通过氢键作用相互连接,这种较强的相互作用在高温或者强剪切的作用下无法完全消除,因此会对后续的热行为产生一定的影响。进一步具体到PA66 的结晶行为,当温度高于材料的熔融温度时,PA66 分子链间的氢键相互作用无法被完全破坏,因此,在降温结晶过程中,通过残余氢键相互作用连接的分子链结构能够作为晶核起到异相成核作用,从而提升PA66 的结晶温度,这种现象即为PA66 结晶过程中的记忆效应。正是由于记忆效应的存在,PA66 原材料树脂经过热加工后会出现结晶温度显著升高的现象,在具体的PA66 产品生产过程中,适当地提升结晶温度有益于缩短产品的成型周期,提高生产效率,但如果结晶温度提升过多,材料就会由于冷却过快而发生模具复制不良甚至缺胶的情况,从而导致各种外观缺陷。

基于各种产品外观问题的存在,PA66 结晶行为记忆效应影响因素的相关研究具有重要意义。在前期的相关研究中,研究者通过引入金属氯化物等方式减弱PA66分子链间的相互作用[4-6],从而能够有效控制材料在加工过程中的记忆效应,但是这种借助其他组分控制记忆效应的方法会导致材料其他性能的大幅改变,从而产生潜在的应用风险,因此这种方法不具有普适性,只能满足部分产品的使用需求。想要更加有效地解决记忆效应所带来的产品问题,必须从问题的本质入手,将PA66 树脂本身作为重要的突破口,由此看来,通过优化加工工艺的方式来控制PA66 的记忆效应就显得更具有工程实践意义,同时更具普适性。

在实际的材料加工过程中,影响材料结构和性能的加工工艺因素主要包括温度、转速、喂料、滞留时间等[7-8],对于PA66 而言,这些加工参数的改变均会影响体系内氢键相互作用的强弱,进而影响PA66 在进一步结晶过程中的记忆效应。基于此,本文重点研究了剪切、温度和滞留时间对材料结晶行为的影响,剪切作用主要通过毛细管流变仪施加,而温度和滞留时间的改变主要通过DSC 来实现,最后通过对比分析明晰记忆效应产生的主导因素,为后续产品的迭代升级奠定坚实的理论基础。

1 实验部分

1.1 原材料

PA66 树脂:牌号PA66 EP-158,华峰集团,透明状颗粒,相对粘度为2.67±0.05。

1.2 样品制备

直接使用PA66 原材料树脂,使用前将树脂颗粒置于120℃烘箱烘干4h,除去长期放置过程中所吸收的水分。

1.3 分析与测试

毛细管流变仪( 美国TA 公司):毛细管温度设置为280℃,待温度稳定后,将烘干后的树脂颗粒加入到毛细管中,并在280℃下恒温熔融4min,然后分别将剪切速率设置为100s-1、1000s-1、2000s-1、5000s-1,挤出得到待测样品,采用铝箔袋将待测样品封装,待用。

差式扫描量热仪( 德国耐驰公司):采用DSC 对PA66 的结晶与熔融行为进行表征。对于采用不同剪切速率加工得到的样品,将DSC 从30℃升高至280℃,在280℃恒温1min,再将DSC 降温至30℃,升温与降温的速率均为10℃/min。除此之外,还可以通过改变DSC 的参数设置来研究不同温度和滞留时间对于PA66结晶行为的影响,熔融温度分别设置为280℃、310℃和340℃,滞留时间的研究可以通过设置熔融时间来实现,时间分别设置为1min、5min 和30min,升温和降温速率依然设置为10℃/min。通过对比结晶温度及半峰宽等参数来评价不同条件对于PA66 结晶行为的影响,并通过对比分析找到导致记忆效应出现的主要因素。

2 结果与讨论

2.1 温度对于PA66 结晶记忆效应的影响

基于氢键作用与温度之间的相关性,采用DSC 研究不同熔融温度对于PA66 树脂结晶行为的影响,在此研究中,树脂不会受到剪切作用的影响,同时保持恒温熔融时间相同,在温度选择方面,280℃为PA66 树脂正常的加工温度,除此之外,继续将熔融温度提升至310℃和340℃,进而研究熔融温度不同的情况下材料结晶行为的变化。

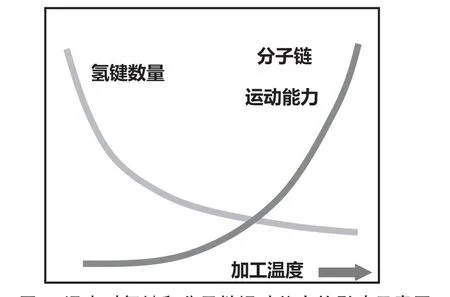

如图1 所示,当熔融温度为280℃时,材料的结晶温度为225℃,半峰宽为6.6℃,这与前期原材料测试的数据基本一致。将熔融温度提升至310℃后,材料的结晶温度大幅下降至212℃,半峰宽也显著增加至8.2℃,从记忆效应的角度分析,熔融温度的提升会减弱PA66分子链间的氢键作用甚至破坏部分氢键,从而导致降温过程中氢键对于结晶的诱导作用减弱,最终使PA66的整体结晶速率大幅下降。进一步将熔融温度提升至340℃,结果显示,相较于280℃熔融的样品,样品的结晶温度依然大幅降低且半峰宽明显变宽,这仍然是由于氢键作用在高温下变弱导致的,但相比于310℃熔融的样品,结晶温度反而略微升高,同时半峰宽略微下降,这主要是由于分子链运动能力的提升导致的,相比于310℃熔融的样品,340℃熔融的样品在熔融过程中氢键相互作用更弱,但是分子链在高温下运动能力大幅提升所带来的对结晶的促进作用弥补甚至超越了氢键诱导结晶效应的减弱,因此,材料在结晶过程中表现为结晶温度的小幅提升以及半峰宽的小幅变窄。

图1 不同温度熔融后材料的降温结晶DSC 曲线Fig.1 DSC cooling curves at different melting temperatures

由此可见,温度对于PA66 结晶行为的影响并不是单调的,而是存在一个拐点,如图2 所示,一方面,随着温度的提升,材料的氢键数量会不断减少,氢键相互作用不断减弱,从而导致材料结晶温度的降低并使结晶进程减缓;另一方面,温度的提升会使分子链的运动能力大幅提升,从而使分子链更易于排入晶格,提升材料的结晶温度以及结晶速率。温度对于结晶的这种双向作用存在一个临界温度点,在一定温度范围内,材料的结晶温度会随着熔融温度的提升而不断减低,超过临界温度点后,材料的结晶温度反而会有所提升。

图2 温度对氢键和分子链运动能力的影响示意图Fig.2 The influence of temperature on hydrogen bond and molecular chain mobility

2.2 滞留时间对于PA66 结晶记忆效应的影响

从时温等效的角度分析,既然温度对于PA66 的结晶行为有显著的影响,那么,材料在熔融温度下滞留的时间长短也必然会影响材料的结晶行为,相关研究对于PA66 加工过程中机台和螺杆的选择具有重要的指导意义。

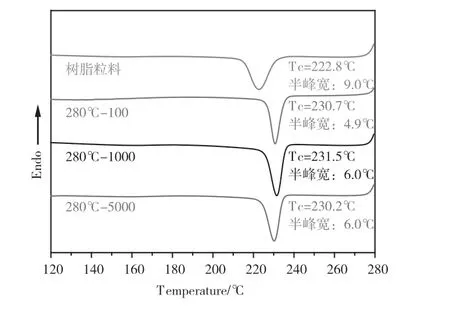

在研究过程中,为了避免剪切作用的影响,采用DSC 对实际情况进行模拟,并将熔融温度固定为280 ℃,在熔融温度下的滞留时间分别设定为1min、5min 和30min,实验结果如图3 所示。从图中可以看出,随着熔融时间的延长,PA66 树脂的结晶温度不断降低,将熔融时间从1min 延长至5min,结晶温度从222.8℃降低至218.8℃,且半峰宽也有所变宽,进一步将熔融时间延长至30min,结晶温度继续降低至217.9℃,但降低幅度较小。从记忆效应的角度分析,滞留时间的延长会使分子链间的氢键在热的作用下逐渐变弱甚至被破坏,进而导致了结晶温度的下降,但当滞留时间延长到一定程度后,分子链运动能力的提升对于结晶的促进作用愈加显著,因此,继续延长滞留时间只能小幅降低材料的结晶温度。由此可见,滞留时间对结晶行为的影响并不是线性的,同样是受到分子链运动能力和氢键作用的共同影响而存在一个极值或者平衡点。

图3 熔融时间不同的材料的降温结晶DSC 曲线Fig.3 DSC cooling curves at different melting times

2.3 剪切作用对于PA66 结晶记忆效应的影响

从上述研究来看,温度的提升以及滞留时间的延长对PA66 结晶记忆效应均起到了抑制作用,这与前期原材料与改性产品结晶行为的对比分析结果不符,因此,从加工工艺的角度分析,熔融加工后导致PA66 结晶温度大幅提升的主要因素并不是温度和滞留时间,而很有可能与熔融加工过程中的剪切作用相关,基于此,进一步研究了剪切作用对PA66 结晶行为的影响。

为了更加准确地控制和监测材料在熔融状态下的剪切作用,本实验选择在毛细管流变仪中进行,剪切作用调节通过改变剪切速率来实现,在保持熔融温度(280℃)和熔融时间(4min)不变的基础上,剪切速率分别设定为100s-1、1000s-1和5000s-1,并采用DSC 对剪切后PA66 的结晶行为进行表征。

首先对不同剪切速率加工后的材料的粘度进行了表征,结果如图4 所示,材料的粘度随着剪切速率的提升呈现单调递减的趋势,这说明施加剪切作用能够使PA66分子链发生断链,导致分子量的下降。但需要注意的是,粘度随剪切速率的变化并不是线性的,在较低的剪切速率范围内,材料的粘度会大幅下降,而随着剪切速率的进一步提升,材料的粘度变化趋于平缓。

图4 PA66 粘度随剪切速率的变化曲线Fig.4 Viscosity of PA66 versus shear rate

基于粘度的变化,进一步对不同剪切速率处理后的PA66 样品进行结晶行为表征与分析,结果如图5 所示。从图中可以看出,未经剪切的树脂颗粒结晶温度为222.8℃,半峰宽相对较宽,这与前面的测试结果基本一致。相比而言,随着剪切速率的提升,材料的结晶温度大幅提升,且半峰宽大幅减小,这充分说明剪切作用使得材料的结晶进程大幅加速。从记忆效应的角度分析,一方面,与温度和滞留时间对于氢键作用的影响相似,剪切作用同样能在一定程度上破坏氢键作用,但另一方面,剪切作用能够使分子链间的氢键沿剪切力的方向发生取向,从而提升氢键对于PA66 结晶的诱导作用。从DSC 的表征结果来看,显然后者占据了主导地位,再加之材料粘度的下降,最终导致材料的结晶温度大幅提升,结晶进程大幅加速。但从结晶温度的变化趋势来看,施加较小的剪切速率时,材料的结晶温度已经大幅下降,进一步提升剪切速率,材料的结晶温度基本保持不变或者只有小幅增加,这说明极小的剪切作用已经能使分子链间的氢键产生明显的取向而诱导结晶,这种取向已经相对完善,进一步增加剪切速率对氢键的取向程度以及体系粘度影响不大,所以材料的结晶温度变化不大,甚至还会由于氢键的破坏而发生结晶温度略微降低的现象。

图5 不同剪切速率加工得到的PA66 的降温结晶DSC 曲线Fig .5 DSC cooling curves of PA66 at different shear rates

综上所述,剪切作用对于PA66 结晶的影响较为复杂,从微观尺度分析,剪切作用对于结晶行为的影响主要表现在三个方面:①使分子链断链,提升分子链的运动能力,对结晶具有促进作用;②破坏氢键相互作用,减少氢键数量,对结晶具有抑制作用;③诱导分子链及氢键取向,对结晶具有明显的促进作用。很显然,第3种效应对于PA66 结晶行为的影响最为明显,而其他两种效应只是在第3 种效应接近饱和的情况下才会显现出一定的作用。由此基本可以得出结论,剪切作用对于PA66 加工过程中的记忆效应具有较强的促进作用,从而使材料的结晶温度大幅升高,结晶进程大幅加速。

2.4 工艺条件对于材料加工性能的综合影响分析

在具体的加工过程中,工艺条件的调整能够在很大程度上改变挤出粒子的结构参数,进而影响材料在注塑过程中的可加工性及加工稳定性。基于上述研究结果,本节主要阐述温度、滞留时间和剪切作用三个主要工艺参数对于材料在具体加工过程中加工性能的影响。

温度对于材料加工性能的影响相对独立和简单,相比于常规的加工温度,适当提升加工温度能够有效削弱氢键作用,从而降低材料的结晶温度同时增加其结晶峰半峰宽,这意味着材料在注塑过程中,冷却的时间更长,因此有更充足的时间来复制模具,从而有效改善制件的外观。但需要注意的是,材料的加工温度不能过度提升,过高的加工温度有可能会导致分子量的降低以及小分子的产生,这反而会对材料的外观和性能造成负面影响。

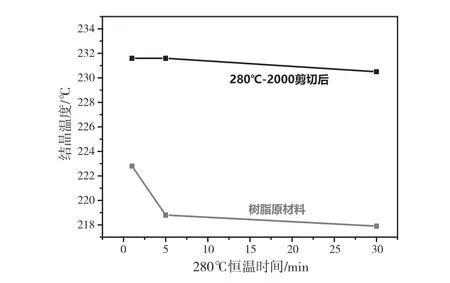

不同于温度,滞留时间和剪切作用之间关联性较强,影响也较为复杂。通常来讲,喂料或者转速的调整会带来滞留时间和剪切作用的同时改变,因此,进一步明晰两者之间的强弱关系对于工艺的优化具有重要的指导作用。基于此,分别将原材料树脂以及剪切后的粒子(280℃,剪切速率为2000s-1)置于DSC 中,并将熔融时间分别设置为1min、5min 和30min,最终通过对比结晶温度来确定两者对于材料结晶行为的影响程度。如图6 所示,无论是原材料树脂还是剪切后的材料,随着滞留时间的延长,材料的结晶温度均呈现出逐渐降低的趋势,这与前期的研究结果一致。而需要关注的是,相比于结晶温度随滞留时间的变化程度,剪切作用似乎能够在更大程度上改变材料的结晶温度,这充分了证明了剪切在影响材料结晶行为中的主导作用。

图6 PA66 树脂结晶温度随剪切速率和滞留时间的变化曲线Fig 6 Crystallization temperature of PA66 at different shear rates and residence times

综上所述,在加工过程中如何将剪切作用控制在合理的范围内是调控材料结晶行为记忆效应的关键。只有剪切作用与温度、滞留时间相匹配,才能平衡分子链流动性与结晶速率之间关系,从而在尽可能保证加工效率的前提下提升产品的外观品质。

3 结论

本文主要研究了不同工艺参数对于PA66 结晶记忆效应的影响,并根据相关实验结果进一步解析了不同工艺因素对于制件外观品质的影响。从实验结果分析,记忆效应形成的主要诱因是剪切作用的存在,其具体机理为:剪切作用导致分子链间的氢键发生取向,在降温过程中,取向的氢键会起到成核点的作用诱导尼龙分子链快速结晶,因此导致结晶温度大幅提升。而如果没有剪切作用的存在,在熔融过程中,分子链间依然会有氢键作用存在,但这些未取向的氢键对于PA66 分子链结晶的诱导作用相对较弱,随着温度的提升和滞留时间的延长,部分氢键还会遭到破坏,材料的结晶温度反而有所下降。在实际加工过程中,PA66 基复合材料经常会由于记忆效应的存在而导致结晶过快,进而导致外观不良,而从上述研究结果来看,在加工工艺方面,通过提升加工温度、延长滞留时间以及调整剪切强度就能够有效控制PA66 的记忆效应,进而将材料的结晶温度和速率控制在合理范围内,最终达到改善产品外观质量的目的。