深海环境下浮力材料的力学性能研究*

2020-09-11梁小杰梁宁宁王庆颖翟晓康

梁小杰,梁宁宁,刘 志,王庆颖,周 媛,翟晓康

(1海洋化工研究院有限公司,山东青岛266071;2海洋涂料国家重点实验室,山东青岛266071;3 烟台工程职业技术学院机械工程系,山东烟台264006)

随着世界对海洋探索日益深入和重视,深海潜器得到了快速的发展,对深海勘探发挥着重要的作用[1]。浮力材料作为深海潜器的重要配套材料,为其在深海中正常工作提供了重要保障,一定程度上浮力材料的性能直接决定了深海潜器的安全性。浮力材料具有吸水率低、力学性能优异、密度低、耐介质性好等优点[2-4],凭借其优异的性能,应用广泛,可应用于自治无人水下机器人(AUV)、载人水下机器人(HOV)、遥控机器人(ROV)、浮标、潜标及深海探测设备等[5-8]。

浮力材料应用范围较广,最重要的应用方向是作为浮力单元应用到深海领域,国内外对浮力材料常压下的性能和静水压环境下的吸水性能进行了较多的研究。但是浮力材料的工作环境为深海,全方位静水压力会对浮力材料的力学性能产生影响,目前相关研究较少,为了保证浮力材料在深海环境中安全工作,保障深海装备的安全运行,因此,本文主要研究了浮力材料常压及静水压作用后的力学性能,包括压缩性能、剪切性能、拉伸性能、冲击性能及形变,并研究了静水压作用时间对吸水率的影响。

1 试验部分

1.1 试验原料

0161 环氧树脂,环氧当量为190,工业级,无锡树脂厂提供;异佛尔酮二胺,工业级,巴斯夫公司提供;空心玻璃微珠,工业级,3M 公司提供。

1.2 试验仪器

真密度分析仪,TD-220,北京彼奥德电子技术有限公司;成型模具,自制;干燥箱,最高温度300℃,上海市试验仪器总厂;电子天平,精度0.1g,赛多利斯科学仪器(北京)有限公司;等螺纹静水压装置,上海大隆化工设备有限公司;电子天平,精度1g,上海友声衡器有限公司;JU-22 冲击试验机;华龙电子拉力机,上海华龙测试仪器有限公司;Instron 电子万能材料试验机,3369 型,美国Instron 公司。

1.3 浮力材料试样制备

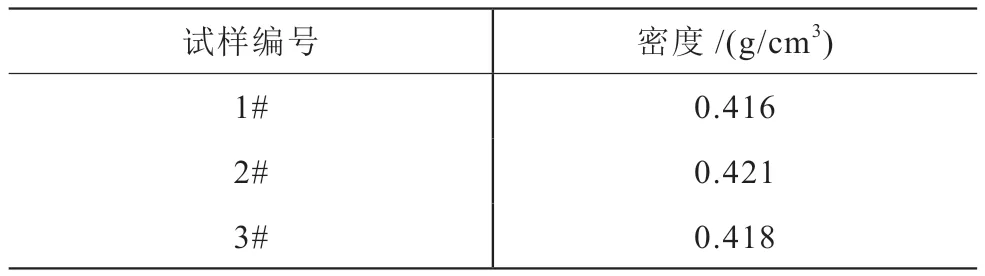

称取一定量环氧树脂和固化剂于反应釜中强力混合均匀,加入经KH550 处理的空心玻璃微珠,缓慢搅拌均匀,将预混物浇注于模具中,固化后得成品浮力材料,密度范围为0.416g/cm3~0.421g/cm3。试样编号分别为1#、2#、3#,密度见表1。

表1 浮力材料密度Table 1 Densities of specimens

1.4 试验方法

1.4.1 单轴压缩强度测试方法

按照GB/T 1041-2008 进行单轴压缩强度的测试,试样的尺寸为10mm×20mm,加载速率为1mm/min,分别取6 个平行样品的平均值。

1.4.2 剪切强度测试方法

按照HG/T 3839-2006 进行剪切强度的测试,试样的尺寸:边长50mm 的正方形板,厚度4mm,中心有一直径为11mm 的孔。加载速率为1mm/min,分别取6 个平行样品的平均值。

1.4.3 拉伸强度测试方法

按照GB/T 1040.2-2006 进行拉伸强度的测试,试样的尺寸参考标准中1B 型试样,加载速率为1mm/min,分别取6 个平行样品的平均值。

1.4.4 冲击强度测试方法

按照GB/T 1843-2008 进行悬臂梁冲击强度的测试,试样的尺寸为10mm×10mm×100mm,分别取10 个平行样品的平均值。

1.4.5 尺寸稳定性测试方法

参考MIL-S-14154A 方法,选取长方体试样,分别测试在12.5MPa@24h 静水压环境前后试样的质量和体积,得到浮力材料的吸水率和静水压环境压缩形变。静水压环境压缩形变计算方法为:分别在固体浮力材料的6 个面上取点测量,测量点将每条边平分为4 部分,其位置如图1 所示,即每两个面间的距离测三个数值,取其平均值作为边长。加压前,采用游标卡尺预先测量试样6 个面上的尺寸。加压后,取出试样并重新测量所对应位置的尺寸,然后利用公式(1)计算加压后固体浮力材料的尺寸变形率:

图1 浮力材料尺寸测量取点示意图Fig.1 Schematic diagram of syntactic foam dimension measurement

1.4.6 吸水率测试方法

加压前将样块在水中浸泡2min 后取出擦干,采用精度为1g 的电子天平进行称量;加压结束后将样块从压力罐中取出擦掉表面的水分,进行称量。利用公式(2)计算吸水率:

式(2)中, 为尺寸变形率,%; 为加压前样块的质量,g; 为加压后样块的质量,g。

2 结果与分析

2.1 静水压力对压缩性能的影响

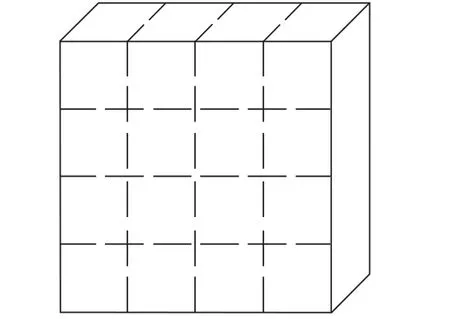

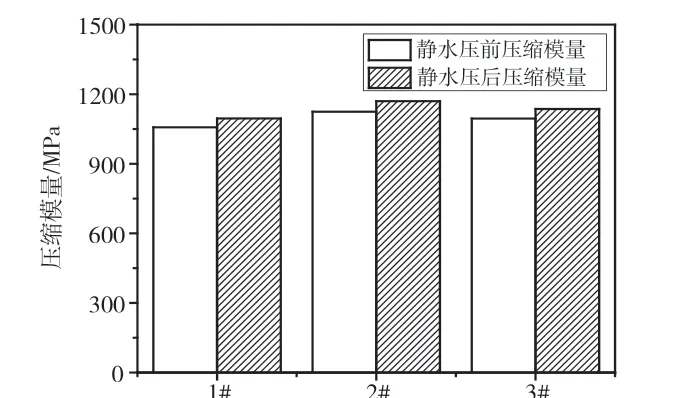

图2 和图3 分别列出了常压和12.5MPa 静水压作用24h 条件下浮力材料的压缩强度和压缩模量。可以看出,静水压前后浮力材料的压缩强度基本没有变化,且浮力材料静水压后压缩模量较常压压缩模量有少许提高,分别提高了3.6%、4.1%、3.8%,表明全方位静水压不会降低浮力材料的压缩性能,并且静水压作用后压缩模量随着浮力材料的密度的增加而增加。

图2 常压和12.5MPa@24h 下浮力材料压缩强度Fig.2 Compressive strength of syntactic foam at atmosphere pressure and 12.5MPa@24h

图3 常压和12.5MPa@24h 下浮力材料压缩模量Fig.3 Compressive modulus of syntactic foam at atmosphere pressure and 12.5MPa@24h

2.2 静水压力对剪切性能的影响

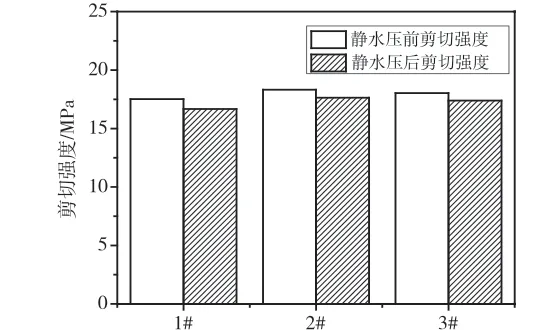

图4 列出了常压和12.5MPa 静水压作用24h 条件下浮力材料的剪切强度。可以看出,12.5MPa 静水压作用24h 后浮力材料的剪切强度有所降低,但是仍有95% 以上的保留率,分别为95.15%、96.29%、96.45%,表明全方位静水压对浮力材料的剪切强度影响较小,并且静水压作用后剪切强度保留率随着浮力材料的密度的增加而增加。

图4 常压和12.5MPa@24h 下浮力材料剪切强度Fig.4 Shear strength of syntactic foam at atmosphere pressure and 12.5MPa@24h

2.3 静水压力对拉伸性能的影响

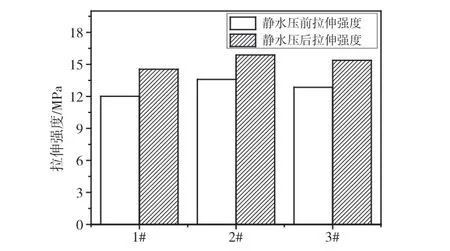

图5 列出了常压和12.5MPa 静水压作用24h 条件下浮力材料的拉伸强度。可以看出,12.5MPa 静水压作用24h 后浮力材料的拉伸性能高于常压下浮力材料的拉伸强度,增加量超过15%,分别提高了21.1%、16.9%、20.1%。

图5 常压和12.5MPa@24h 下浮力材料拉伸强度Fig.5 Tensile strength of syntactic foam at atmosphere pressure and 12.5MPa@24h

2.4 静水压力对冲击性能的影响

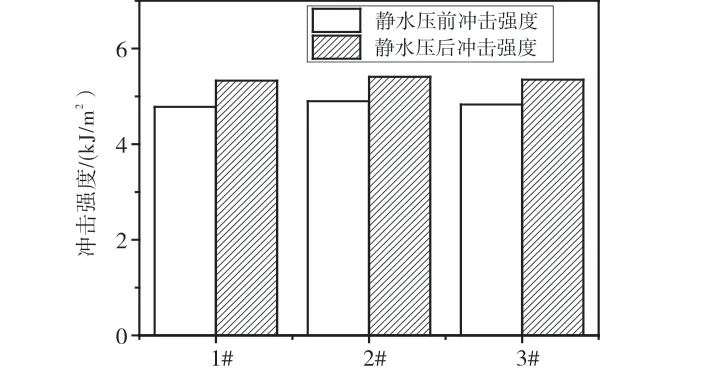

图6 列出了常压和12.5MPa 静水压作用24h 条件下浮力材料的冲击强度。可以看出,12.5MPa 静水压作用24h 后浮力材料的冲击强度高于常压下浮力材料的冲击强度,增加量超过10%,分别提高11.5%、10.4%、10.8%,并且静水压作用后冲击强度随着浮力材料的密度的增加而降低。

图6 常压和12.5MPa@24h 下浮力材料冲击强度Fig.6 Impact strength of syntactic foam at atmosphere pressure and 12.5MPa@24h

2.5 静水压力对浮力材料尺寸稳定性的影响

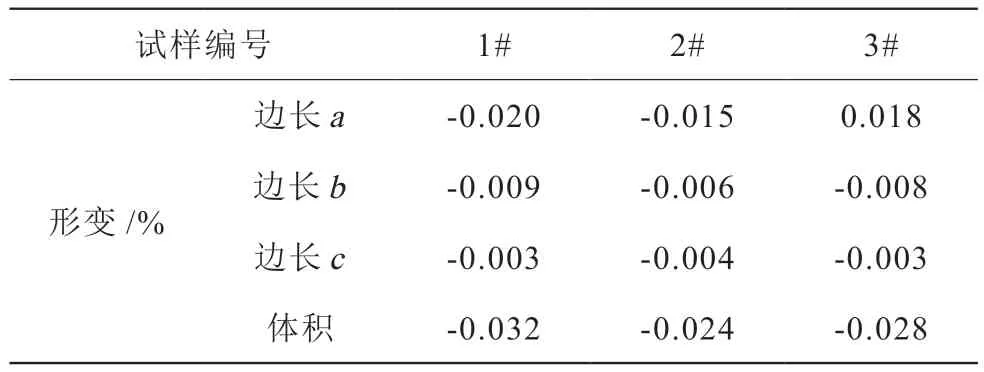

表2 列出了常压下试样尺寸及在静水压力12.5MPa并保压24h 的条件下试样的尺寸变形率,其中边长a、边长b、边长c分别表示浮力材料3 个面的尺寸,测量时取点位置见图1。由表2 可见,3 个试样各边的变化率均较小,最大形变率为0.020%,体积最大变形率为0.032%。表明1000 米固体浮力材料在静水压环境下(1.25 倍安全系数)具有良好的尺寸稳定性。

表2 常压和12.5MPa@24h 下浮力材料尺寸Table 2 Dimension of syntactic foam at atmosphere pressure and 12.5MPa@24h

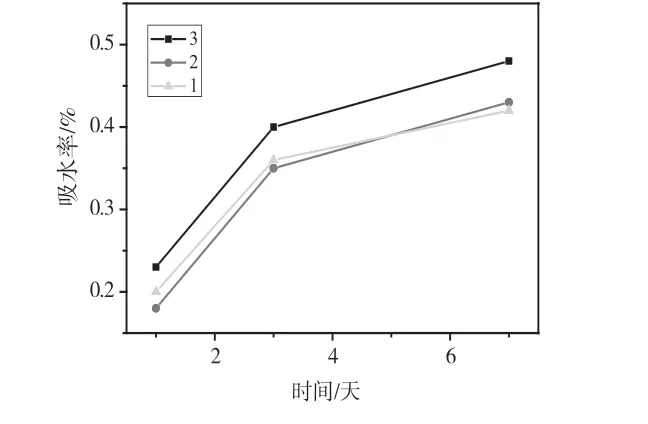

2.6 静水压作用时间对吸水率的影响

图7 所示为12.5MPa 静水压环境下浮力材料的吸水率随着静水压作用时间变化的关系。可以看出,随着浮力材料密度的增加,浮力材料的吸水率减小;且浮力材料的吸水率随着静水压作用时间的延长先增长较快后趋于缓慢。一方面,在静水压开始作用阶段,环境中的水分快速进入树脂体系的低交联密度区域并达到溶胀平衡;随着时间的延长,水分缓慢进入高交联密度区,这个过程需要较长时间完成,吸水率增长缓慢直至水分达到平衡不再吸水。另一方面,浮力材料属于三相结构,内部存在微孔,在静水压环境下,水分沿内部空隙及微珠与树脂基体间的界面向浮力材料内部渗透,使得浮力材料内部较为薄弱的玻璃微珠壁破裂,导致吸水率迅速增大,随着静水压作用时间的增长,浮力材料吸水逐渐达到平衡,吸水率增长缓慢。

图7 12.5MPa 静水压环境下浮力材料的吸水率Fig.7 Water absorption of syntactic foam at 12.5MPa hydrostatic pressure

3 结论

(1)浮力材料经过12.5MPa@24h 静水压力作用后,压缩强度基本无变化,压缩模量、拉伸强度、冲击强度有一定提高,剪切强度保留率在95%以上。

(2)浮力材料经过12.5MPa@24h 静水压力作用后,形变很小,边长最大形变率为0.020%,具有良好的尺寸稳定性。

(3)随着静水压作用时间的延长,浮力材料吸水率变化先快后慢。