CoNi-MOF/RGO 复合物纳米片的制备及其储锂性能

2020-09-11刘艺军程起林

徐 田, 刘艺军, 何 颖, 程起林

(华东理工大学材料科学与工程学院,超细材料制备与应用教育部重点实验室,上海 200237)

随着智能、便携、轻薄及多功能化电子产品的迅猛发展与普及,锂离子电池(LIBs)的市场需求与日俱增,这主要得益于其具有能量密度高、循环寿命长以及无记忆效应等优点[1-4]。电极材料是影响锂离子电池性能的关键因素之一。目前商业化锂离子电池负极材料主要以石墨材料为主,但其较低的理论容量(372 mA·h/g)造成电池的能量密度和功率密度较低;同时碳材料的嵌锂电位较低,在电池过充时容易在电极表面生成锂枝晶,造成安全隐患。过渡金属氧化物[5-7]因具有资源丰富、成本低廉与理论比容量高的特点而被认为是有希望的负极材料,受到广泛的关注,但其较差的电子导电率以及充放电过程中明显的体积收缩和膨胀现象,极易导致比容量与循环稳定性的衰减,使得过渡金属负极材料也达不到实际应用的要求。因此迫切需要发展新型、高性能的负极材料以满足LIBs 在电动汽车、卫星和空间站等大型设备中的应用要求。

金属有机框架(MOF)材料是一类由金属离子和有机配体通过配位键自组装形成的具有周期性网络结构的新型多孔材料。MOF 材料因具有比表面积大、孔隙率高、孔径可调、结构多样及稳定性优良等特点,在气体吸附[8-9]、药物运输[10]、分离与储存[11]、生物传感器以及能量储存和转化[12]等方面具有诱人的应用前景。但是MOF 材料通常伴随着团聚现象,导致反应活性位点暴露不足、电极界面和电解液界面电阻过大等缺点。文献[13]在水热法合成MOF材料时加入还原氧化石墨烯(RGO)进行改性,构筑RGO 改性的Co-MOF 材料,循环400 圈后,该复合材料的可逆放电比容量仍能维持在818 mA·h/g;文献[14]发现通过将MOF 与RGO 球磨之后,MOF 的晶体尺寸明显减小,同时电化学性能得到显著的提升。

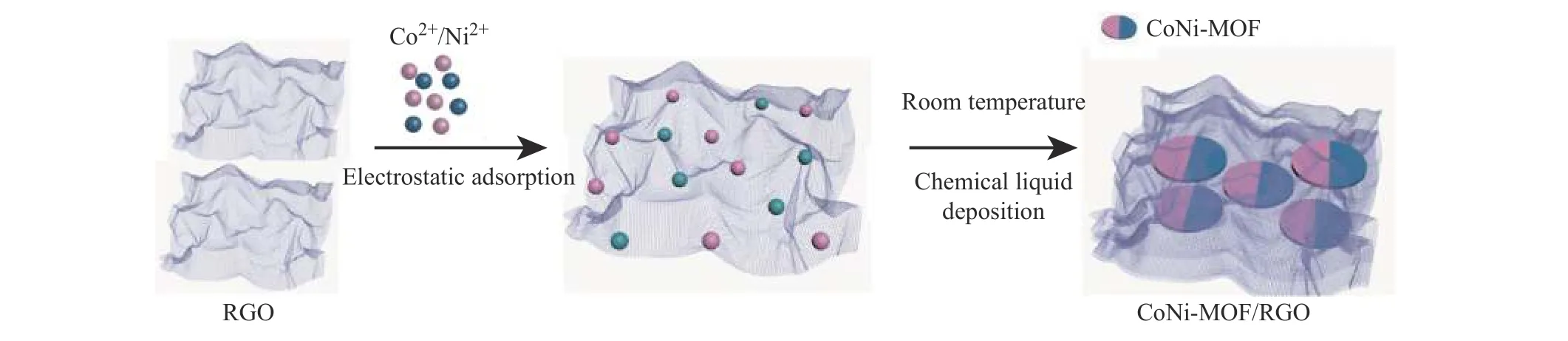

本文采用化学液相沉积方法制备CoNi-MOF/RGO复合材料,并将其直接应用于锂离子负极材料。该工艺首先将RGO 和金属离子依次添加到N,N二甲基甲酰胺(DMF)溶液中,利用静电吸附作用将金属离子原位吸附在RGO 表面上,再加入有机配体对苯二甲酸,通过液相沉积法使CoNi-MOF 纳米片在RGO 表面生长,得到CoNi-MOF/RGO 复合物纳米片。所制备的复合材料机械稳定性大幅提高,且RGO 能有效地缓解CoNi-MOF 在循环过程中的电极粉化现象;多孔MOF 纳米片使锂离子和电子有更多的扩散路径,同时CoNi-MOF 与RGO 之间的协同作用也有利于提高电解液与电极材料的接触面积及降低界面电阻,从而显著改善复合电极材料的储锂性能。

1 实验部分

1.1 试剂和仪器

主要试剂:氧化石墨烯分散液、氯化钴(CoCl2·6H2O)(分析纯,粉末)、氯化镍(NiCl2·6H2O)(分析纯,粉末)、对苯二甲酸(BDC)(分析纯,粉末)、三乙胺(纯度≥99%)、DMF(纯度≥99.5%)。

主要仪器:电子分析天平(梅特勒托利多仪器有限公司,ME204E 型);电化学工作站(上海辰华公司,CHI660E 型);手套箱(米开罗那中国有限公司,MIKROUNA 型);场发射扫描电子显微镜(日本日立公司,FE-SEM 型,Hitachi-S4800 型);透射电子显微镜(TEOL 日本电子,JEM-2100 型);激光拉曼光谱仪(Raman,英国雷尼绍公司,Invia reflex 型);X 射线光电子能谱仪(XPS,英国Thermo Fisher 公司,ESCALAB 250 型);傅里叶红外光谱分析仪(FT-IR,美国热电公司,NICIET-6700 型)。电池测试系统(武汉蓝博测试设备有限公司,CT2001A 型)

1.2 RGO 的制备

通过改进的Hummers 法[15]制备氧化石墨烯(GO)过程如下:首先将硝酸钠和石墨片按质量比1∶1 在研钵中研磨均匀后,称取2 g 该混合物加入1 L 的大烧杯中,在冰浴条件下缓慢滴加60 mL 浓硫酸,并同时进行搅拌操作;另称取6.0 g 高锰酸钾,边搅拌边加入,可以观察到混合液呈紫红色,再逐渐变淡,此时添加高锰酸钾,控制在3 h 以内加完;继续搅拌12 h,再加入150 mL 温度为50 ℃的去离子水,搅拌2 h。加入质量分数为30% 的过氧化氢,离心获得GO 沉淀,再加入大量去离子水,置于透析袋中透析1 周后得到杂质较少的GO 溶液。取GO 溶液40 mL 置于水热反应釜中,180 ℃热还原6 h 得到RGO[16]。

1.3 CoNi-MOF/RGO 复合材料的制备

量取32 mL DMF,2 mL 乙醇和2 mL 水加入烧杯中,得到混合溶液A;另称取245.2 mg BDC 和10 mg RGO,超声条件下使其均匀分散在A 溶液中;最后分别称取178.4 mg 氯化钴和178.3 mg 氯化镍,加入A 溶液中,超声使其溶解,搅拌条件下加入0.8 mL三乙胺,5 min后停止搅拌,室温条件下静置8 h。产物用DMF 和乙醇洗涤3 遍,冷冻干燥;另外作为对比,Co-MOF(未添加RGO 和氯化镍)以及CoNi-MOF(未添加RGO)样品与上述制备过程相同。

1.4 材料的结构表征

采用XRD 进行物相分析。实验条件:管流设置100 mA,管压设置为40 kV,Cu 靶作为阳极,扫描速度为2°/min,角度范围5°~75°;采用电子显微镜对样品进行微观形貌分析;采用激光拉曼光谱仪分析样品成分,实验激发波长为514 nm;采用XPS 进行样品表面化学状态分析;采用FT-IR 测定样品成分。

1.5 电化学性能测试

将活性物质、导电炭黑和聚偏氟乙烯(PVDF)按照8∶1∶1 的质量比在玛瑙研钵中充分研磨混合,接着滴入适量N-甲基吡咯烷酮(NMP)调节体系的黏稠度,然后将该混合物转移至铜箔上,利用涂布器将浆料涂布到铜箔上,制成厚度均匀的电极片。随后将电极片转移至真空烘箱中,并在120 ℃下干燥12 h。最后将干燥的电极片裁剪成相同尺寸的圆形极片以备使用。在充满氩气的手套箱中按照负极壳、锂片、膈膜、电极片、正极壳顺序来进行组装,并用封壳机封装电池,封装后的电池静置24 h。电池的电化学性能在电池测试系统上进行充放电循环测试;在电化学工作站上进行循环-伏安(CV)测试,电压区间为0.01~3.0 V;交流阻抗测试频率范围为10-1~105Hz。

2 结果与讨论

2.1 CoNi-MOF/RGO 复合材料的形貌结构表征

CoNi-MOF/RGO 的制备过程如图1 所示。首先由于RGO 的表面带负电荷,在超声作用下,利用静电吸附原理,溶液中的Co2+、Ni2+阳离子被吸附于RGO 表面。随后加入的配体对苯二甲酸与Co2+、Ni2+之间由于配位键作用而形成片状的CoNi-MOF材料,并且CoNi-MOF 表面包覆了RGO 薄层。

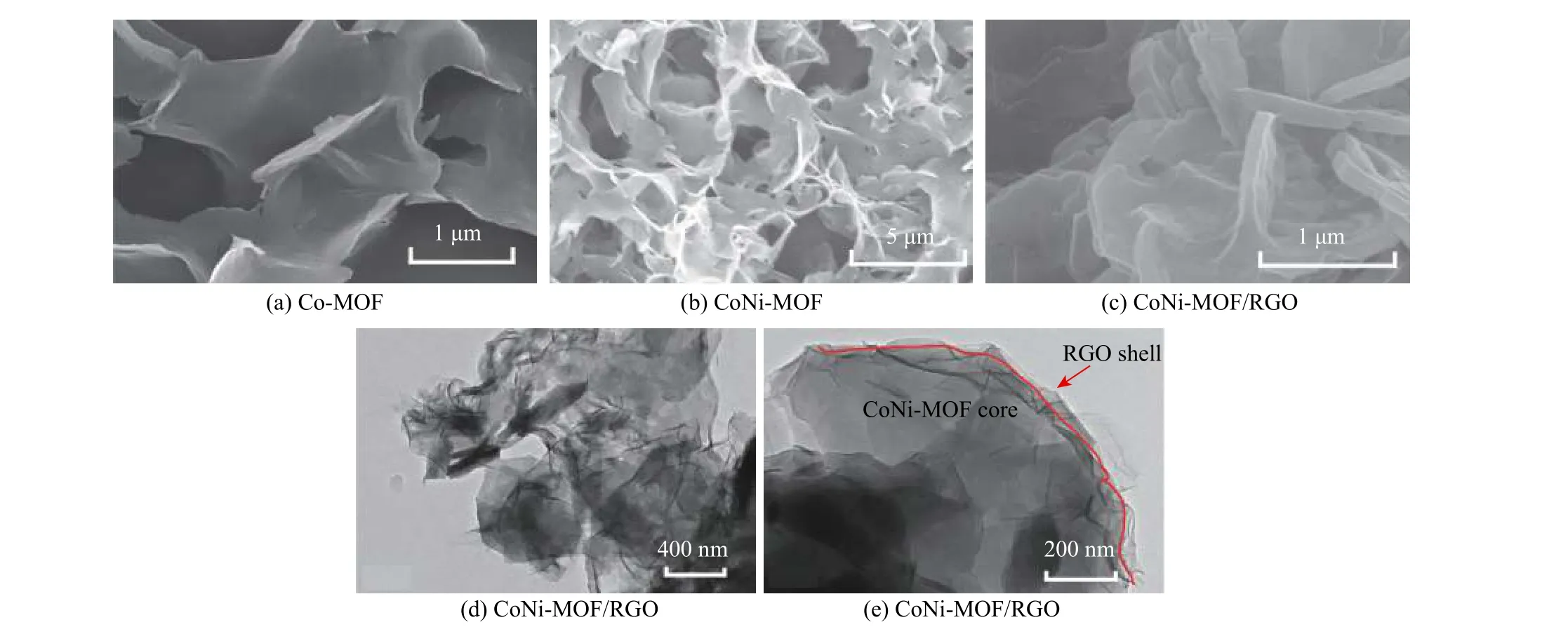

图2(a)所示为Co-MOF 复合材料的SEM 图片,可以看出单纯的Co-MOF 呈交联网状薄片状结构,片层厚度约为10 nm。当Ni 元素掺杂之后,获得的CoNi-MOF 纳米片状形貌未发生明显改变,但是片层的厚度略有增加(图2(b))。由于MOF 骨架中的金属离子能够提供丰富的氧化还原反应位点,因此引入Co、Ni 双金属离子以提高复合材料的比容量。当反应体系中加入RGO 后,样品的形貌发生显著的改变,即由交联的片层结构转化为二维纳米片结构,如图2(c)所示,纳米片的表面被褶皱状的RGO 包覆。在CoNi-MOF/RGO 二维纳米片的形成过程中,RGO主要有两个方面的作用:(1)预先吸附金属离子,提供MOF 形成的基底;(2)在MOF 形成的过程中,起形貌调节作用,诱导MOF 向二维方向上生长。同时RGO 的导电网络也有利于锂离子/电子的传输[17]。图2(d)所示是CoNi-MOF/RGO 样品的TEM 图片,由图可以看出CoNi-MOF 纳米圆片的半径约为500 nm,而且这些圆片均被一层透明纱状的RGO 所包覆,这与图2(c)的SEM 图像相吻合,其放大图(图2(e))显示CoNi-MOF 的边缘处存在褶皱状透明结构,表明CoNi-MOF 的表面均匀包覆了RGO。三维石墨烯网络不仅为电子传输提供了高速通道,而且能有效地缓解CoNi-MOF 在充放电过程中结构与体积的变化,进而提高电极的稳定性,从而提升CoNi-MOF/RGO复合电极材料的电化学性能。

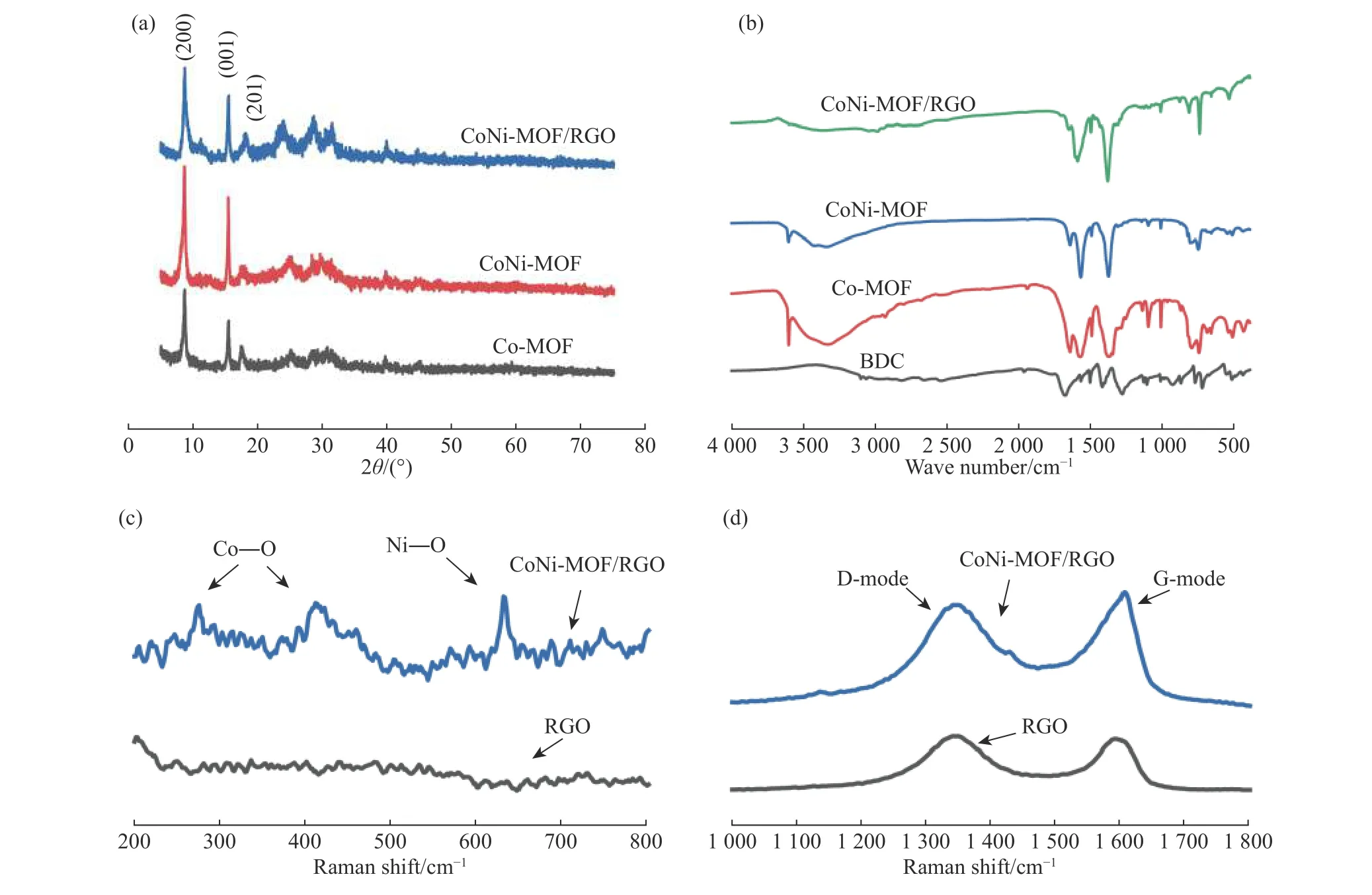

图3(a)所示为Co-MOF、CoNi-MOF 及CoNi-MOF/RGO 复合材料的XRD 图谱。对于Co-MOF 样品,位于8.78°、15.54°、17.64°的衍射线分别对应Co-MOF 晶体的(200)、(001)和(201)晶面[18-19]。Ni 元素掺杂之后的CoNi-MOF 复合物衍射峰与Co-MOF 样品基本一致。而对于CoNi-MOF/RGO 样品,除了在上述位置出现与CoNi-MOF 样品相同的衍射峰之外,在20°~30°左右出现了峰强增加的现象,这可能是与RGO 本身在20°~30°形成的C 峰有关。为了进一步验证CoNi-MOF/RGO 中的化学结构,FT-IR 测试结果如图3(b)所示,配体BDC 在特征区的红外伸缩振动吸收峰位置和文献报道[20-21]一致,分别对应苯环的伸缩振动吸收峰(769 cm−1)、羧基的不对称和对称伸缩振动吸收峰(1 586 cm−1及1 354 cm−1)和羰基的伸缩振动吸收峰(1 718 cm−1)。同时,其余3 个样品均在1 586 cm−1和1 354 cm−1两个位置出峰,证明MOF 材料中配体BDC 的存在。而在3 599 cm−1处的红外吸收峰对应羟基的伸缩振动。此外,为了验证RGO 的存在,RGO 及CoNi-MOF/RGO 样品的Raman 图谱如图3(c)、(d)所示,其中图3(c)是两个样品在200~800 cm−1的拉曼吸收图,可以发现RGO在该波段没有任何拉曼活性,而CoNi-MOF/RGO 样品在287 cm−1和403 cm−1处出现拉曼吸收峰,对应Co−O 键的拉曼振动峰,同时在672 cm−1处的吸收峰对应Ni−O 键的拉曼活性[22-24]。结合傅里叶红外和XRD 测试结果,表明了双金属CONi-MOF 结构的顺利构建。从图3(d)中可以清晰地观察到包含D 峰(1 341 cm−1)、G 峰(1 584 cm−1)的RGO的拉曼吸收峰曲线,且RGO 及CoNi-MOF/RGO两个样品的D、G 峰位置相同,说明了CoNi-MOF/RGO 复合结构的成功合成。

图1 CoNi-MOF/RGO 复合物纳米片制备过程示意图Fig.1 Schematic illustration of the synthesis of CoNi-MOF/RGO nanoflakes

图2 样品的SEM 和TEM 图片Fig.2 SEM and TEM images of samples

图3 样品的XRD 谱图,傅里叶红外谱图和拉曼谱图Fig.3 XRD patterns, FT-IR spectra, and Raman curves of the samples

XPS 光电子能谱可以对材料的表面进行元素价态的分析,Co-MOF 和CoNi-MOF/RGO 的XPS 测试结果如图4 所示,其中图4(a)及4(b)分别对应于Co-MOF和CoNi-MOF/RGO 的XPS 总谱图。CoNi-MOF/RGO全谱图包含Co、Ni、O、C 元素,而Co-MOF 仅含有Co、C、O 元素,证实了Ni 原子的成功掺杂。图4(c)与4(d)是CoNi-MOF/RGO 中的Co、Ni 元素高分辨率谱图,796.6 eV 和781.0 eV 处的特征峰与Co 2p 电子轨道相吻合,875.0 eV 和856.6 eV处的特征峰与Ni 2p 电子轨道相吻合,进一步验证了复合物中Co、Ni 中心原子的化合价态分别是以Co2+和Ni2+的形式存在,与先前文献[25-26]报道一致。

2.2 CoNi-MOF/RGO 电化学性能分析

为考察CoNi-MOF/RGO 复合电极在脱嵌Li+时的电化学反应过程,对复合材料进行了如图5(a)所示的循环伏安(CV)测试,图中黑色放电曲线中,分别在0.96 、0.5 V 处存在两个尖峰,对应Co2+被还原成单质钴(Co0)和Ni2+被还原成单质镍(Ni0)的电化学反应过程。而在第2 圏、第3 圈循环伏安曲线中,其还原峰发生了一些偏移,这可能是由于首次充放电形成的不可逆的固态电解质膜(SEI)所造成的。首圈充电的CV 曲线上,1.25 V 和0.9 V 处的氧化峰则对应Co0的氧化过程,这是由于样品中CoNi-MOF 的中心原子Co 参与了锂离子嵌入脱出反应;而2.0 V 处的氧化峰则对应Ni0的氧化过程,这是由于样品中的中心原子Ni 进行了脱嵌锂离子的反应,这一现象与先前的报道[25,27-28]一致。图5(a)中第2 圈和第3 圈的CV 曲线高度重合,说明CoNi-MOF/RGO 电极材料的Li+脱嵌反应过程高度可逆,这主要与该材料所具有的独特的纳米片层结构有关,其有效地缓解了Li+嵌入脱出过程中电极材料结构的塌陷或粉化。

图4 样品的XPS 谱图Fig.4 XPS spectra of samples

图5(b)示 出 了CoNi-MOF/RGO、CoNi-MOF、Co-MOF 3 种材料在电流密度为0.2 A/g 时的充放电循环测试结果。CoNi-MOF/RGO、CoNi-MOF 以及Co-MOF 的首次放电容量(首圈库仑效率)分别为1 274 mA·h/g(65.3%)、1 160 mA·h/g(48.3%)和896 mA·h/g(42.8%)。值得注意的是,相比较于纯的Co-MOF 样品,其他两种样品其首圈库仑效率明显提高,这可能是由以下两个原因造成的:一是Ni2+的加入可以通过转变反应机理储存更多的Li+,从而提高比容量[29];二是RGO 本身良好的机械稳定性增强了SEI 膜的结构稳定性[30-32],减少了SEI 膜的分解,提高库仑效率。在充放电循环100 圈后,Co-MOF、CoNi-MOF、CoNi-MOF/RGO 样品的可逆放电容量分别为543、465、747 mA·h/g,CoNi-MOF/RGO 样品的放电容量明显高于其余两个对比样。这主要是由于RGO 的加入,导致复合物结构由从交联片状转变为二维纳米片结构,降低了MOF 片层的团聚现象,有利于Li+的脱嵌反应过程,从而提高了电极材料的储锂性能。

图5(c)示出了CoNi-MOF 和CoNi-MOF/RGO复合电极材料在0.2~5.0 A/g 电流密度下倍率性能测试结果。其中,CoNi-MOF/RGO 复合材料在不同倍率电流下,其充放电稳定性优于CoNi-MOF;同时,CoNi-MOF/RGO 的放电比容量在各个电流密度下均优于对比样,并在5.0 A/g 电流密度下放电比容量达289 mA·h/g,展现了良好的倍率性能。一方面,这归功于RGO 本身结构中包含的高度离域的大π 键,有利于大电流下电子快速迁移;另一方面,RGO 的限域效应抑制了CoNi-MOF 晶体的过度生长,从而缩短了锂离子的传输路径。同时复合物的比表面积也随之增大,能够提供更多的活性位点供锂离子嵌入脱出,从而提高了材料的倍率性能。另外,CoNi-MOF与RGO 之间强的协同作用也提高了复合材料的比容量。

为进一步分析复合电极材料的电化学行为,对CoNi-MOF/RGO,CoNi-MOF 以及Co-MOF 组装的半电池进行了如图5(d)所示的阻抗(EIS)谱图的测试。3 种样品的EIS 曲线大致相同,均由高频区的半圆和低频区的直线组成。其中,半圆对应电极与电解液之间的电荷转移阻抗,而直线部分则对应Li+在电极材料内部扩散阻抗(Warburg 扩散阻抗[33])。CoNi-MOF/RGO 和CoNi-MOF 样品在高频区电荷迁移阻抗分别为145 Ω 和150 Ω,而Co-MOF 样品电荷迁移阻抗为175 Ω,进一步表明了RGO 的掺杂能够有效地提高CoNi-MOF/RGO 材料的导电性。在低频区,从3 个样品对应的直线可知,CoNi-MOF/RGO 样品的斜率最大,即Li+的扩散阻抗最小。石墨烯的导电网络,不仅提高了复合材料的电导率,而且在一定程度上减少电解液与CoNi-MOF 材料的直接接触,抑制了SEI 膜厚度的增加[34],从而有利于其电化学性能的提升。

图5 CoNi-MOF/RGO 样品在0.1 mV/s 扫描速率下的CV 曲线(a);CoNi-MOF/RGO、CoNi-MOF 以及Co-MOF 样品在0.2 A/g电流密度下循环100 圈后的性能(b);CoNi-MOF/RGO 及CoNi-MOF 样品的倍率性能图(c);CoNi-MOF/RGO,CoNi-MOF 以及Co-MOF 样品组装成电池后的EIS 图(d)Fig.5 CV curves of CoNi-MOF/RGO nanoparticle at a scanning rate of 0.1 mV/s(a); Performance of 100 cycles of CoNi-MOF/RGO, CoNi-MOF and pure Co-MOF samples at a current density of 0.2 A/g(b); Rate performance of CoNi-MOF/RGO and CoNi-MOF samples at various current densities(c); Electrochemical impedance spectra for CoNi-MOF/RGO, CoNi-MOF and pure Co-MOF electrodes(d)

3 结 论

CoNi-MOF/RGO 复合纳米片通过简单的静电吸附及液相沉积法在石墨烯分散液中一步合成,并成功地在CoNi-MOF 片状结构的表面包覆石墨烯薄层,该复合结构有效地缓解了CoNi-MOF 纳米片的团聚现象,同时提高了复合材料的导电性。CoNi-MOF/RGO 纳米复合物应用于锂离子负极材料时展现出了优异的大电流下充放电循环稳定性。在0.2 A/g 电流密度下循环100 次仍然保持了747 mA·h/g 放电比容量,在5.0 A/g 大电流密度下可逆放电比容量为289 mA·h/g。其储锂性能明显优于单纯的CoNi-MOF 材料。该项工作表明优化的MOF 基复合材料在锂离子负极材料领域具有良好的应用前景。