7N01铝合金板材对接MIG焊接位置适应性研究

2020-09-10范军韩光旭戴晓超王泽飞

范军 韩光旭 戴晓超 王泽飞

摘要:7N01铝合金是高速列车车体关键材料,生产中往往需要在各种不同焊接位置条件下进行焊接,接头对不同位置的适应性是决定实际生产工艺设计的关键。采用熔化极惰性气体保护焊(MIG)方法,利用高速列车现行焊接工艺,制备了高速列车结构材料7N01的平焊接头、仰焊接头及立向上焊接头,观察接头宏观形貌,研究不同位置条件下焊接接头的组织与性能,分析不同焊接位置对接头性能的影响。结果表明:不同焊接位置的焊接工艺均能保证得到优质的焊接接头,在PA位置条件下接头抗拉强度最高。

关键词:7N01铝合金;高速列车;焊接位置;组织性能

中图分类号:TG457.14 文献标志码:A 文章编号:1001-2303(2020)01-0079-04

DOI:10.7512/j.issn.1001-2303.2020.01.14

0 前言

随着现代高速轨道交通运输业的不断发展,轻量化是解决速度、质量、环保的关键。高强铝合金具有較高的比强度、比刚度,良好的耐腐蚀性能、加工性能和力学性能,已成为汽车、航空航天、舰船等载运领域结构轻量化制造不可或缺的金属材料[1]。7N01铝合金最早发明于日本,由于其质量轻、强度高、耐腐蚀性好、焊接性能好等优点,在高速列车制造中得到了广泛应用[2-4]。采用铝合金代替钢材,结构质量可减轻50%以上[1]。目前在关于铝合金焊接技术的研究中,往往集中于如何选择更好的焊接方法以及焊接参数来进行焊接,对于不同焊接位置对铝合金焊接接头的影响缺少系统的研究。在实际应用中,由于结构的需要,往往需要在各种不同焊接位置(平位PA、仰位PE、立向上位PF)进行焊接,不同焊接位置条件下接头组织、性能有何差别,对结构整体寿命有何影响,这些实际问题都应该加以重视。本文在各种不同焊接位置条件下,采用MIG焊接方法制备焊接接头,对比研究不同焊接位置对接头组织、性能的影响。

1 试验材料及方法

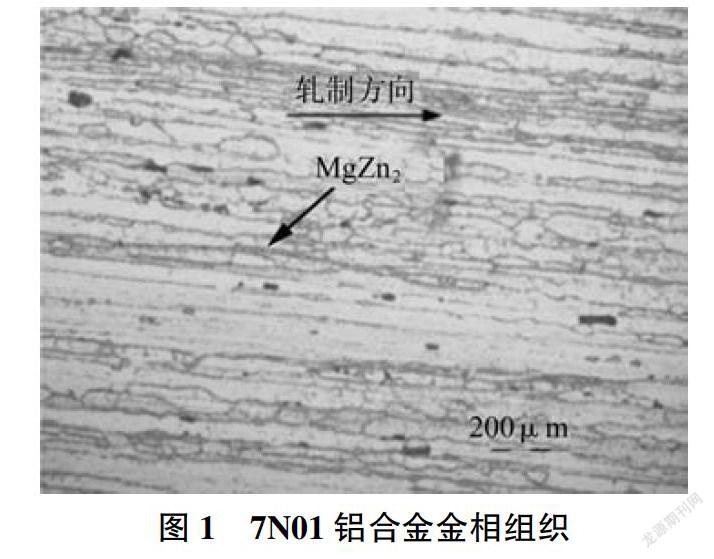

试验选用高速列车生产用铝合金材7N01,热处理状态为T4,其金相组织如图1所示。7N01铝合金是典型的轧制组织,呈等轴状排列,合金化合物被碾碎在母材中均匀排布,7N01主要的强化相MgZn2化合物也分布其中[5-6]。

材料厚度11 mm,开双边V型坡口,焊接材料采用φ1.2 mm ER5356焊丝,7N01及焊材化学成分如表1所示。选用Kemppi FastMig350焊机,采用现行工艺制备平焊接头、仰焊接头及立向上焊接头。经外观及无损检验合格后,按照相应标准采用线切割方法制备拉伸试样、弯曲试验、金相及硬度试样,采用卡尔蔡司A1m显微镜观察金相组织;使用数显维氏硬度计测试硬度;使用WE-30液压式万能试验机对母材及接头的拉伸性能进行试验。

2 试验结果及分析

2.1 宏观结果及分析

7N01铝合金在PA、PE、PF位置下接头宏观形貌如图2所示。由图2可知,不同焊接位置条件下所制备的接头形貌良好,与母材过渡平缓,未产生气孔、夹渣、未熔合及未焊透等缺陷。PA位置接头为三层四道焊,PE、PF位置三层五道焊。PA位置焊接时的热输入较大,PE、PF位置焊接时所采用的焊接规范较小。其他条件相同时,采用PA位置进行焊接,焊接速度更快,效率更高,其热输入更大。采用PE、PF进行焊接时所产生的热输入比PA小的原因是熔滴的重力阻碍了熔滴过渡。

2.2 微观组织观察及分析

采用卡尔蔡司A1m显微镜观察母材及接头金相组织,7N01各位置对接接头的金相组织如图3所示。

观察接头三个典型区域,即焊缝区(WM)、热影响区(HAZ)以及熔合区(FZ)。PA位置的焊缝区组织分布较为均匀且无可见气孔,热影响区内的组织多为多边形排列方式,这是由于焊接热循环的影响,母材组织内的第二相脱溶析出,并聚集长大,形成规则的多边形排列,熔合区为焊缝与母材交界处的一条很窄的线,其左侧为沿着结晶方向排列的规则柱状晶,右侧为因受热而发生长大的不均匀粗大组织。PE位置的焊接接头在熔合区附近有较大且较多的气孔出现,而PF位置的焊接接头中的气孔比PE中的数量更少、孔径更小。

对比发现,PE焊接位置难度较大,极易产生气孔等缺欠,这主要是因为在PE位置条件下,熔滴自身重力阻碍了熔滴向熔池过渡,熔滴到达熔池温度较其他位置低,因而极易引发气孔。此外,热输入相对较低也是产生气孔的一个重要原因。

2.3 硬度测试结果及分析

采用数显维氏硬度计测得7N01铝合金母材硬度平均值为123 HV,7N01铝合金在PA、PE、PF位置下接头硬度测试结果如图4所示。焊接接头硬度以焊缝中心线为对称轴近似呈对称分布,焊缝区域硬度值较高,在距离焊缝中心9~11 mm处,会出现一个较低的硬度值,该区域称之为软化区。铝合金焊接接头硬度曲线呈“W”形分布规律:这是由于在焊接热作用下,母材处于过热状态,时效析出强化相中的镁、锌元素重新溶入到母材基体中,在快速冷却过程中,镁、锌原子过饱和固溶于铝基体中,并在铝基固溶体的某一结晶面上偏聚形成GP区,随后镁、锌原子进一步偏聚并有序化,形成淬火区[7],因此硬度较高。而在软化区内,温度较淬火区低,强化相溶解不充分,冷却时强化相析出数量较少,未溶解的强化相受焊接热影响作用而聚集长大。

对比各个位置下的接头硬度曲线,其差别并不明显,说明硬度的分布规律大致相同,这表明在合适的工艺参数条件下,焊接位置对接头硬度的影响不明显。

2.4 拉伸测试结果及分析

采用WE-30液压式万能试验机测得7N01铝合金的抗拉强度为345 MPa,延伸率为12.0%,满足材料使用的基本要求。不同位置条件下接头拉伸试验结果如表2所示。

由表2可知,在PA位置条件下,接头平均抗拉强度为282 MPa,达到母材平均抗拉强度345 MPa的82%,且各个接头抗拉强度波动在±5%以内;其平均延伸率为15.0%,较母材平均延伸率12.0%更高,这表明接头塑性储备较好。而在PE、PF位置条件下,接头平均抗拉强度分别为260 MPa、271 MPa,达到母材平均抗拉强度345 MPa的79%和75%,且各个接头抗拉强度波动在±5%以内;其平均延伸率为12.0%和13.5%,与母材平均延伸率12.0%相当。

對比发现,7N01铝合金在PA位置下接头的抗拉强度最高,分析认为在PA位置下,焊接速度快,热输入量大,熔滴自身重力有助于熔滴向熔池过渡,使得熔滴过渡到焊缝时间比PE、PF位置更短,进而使得PA位置接头的气孔大小及数量远远低于PE、PF位置,故PA位置接头的抗拉强度最高。

3 结论

通过对7N01铝合金母材以及PA、PE、PF三种不同焊接位置焊接接头的形貌、金相组织、硬度以及拉伸试验结果进行分析,得出以下结论:

(1)在本试验中,在不同焊接位置焊接时,均可获得外观及质量合格的接头,其中PA的热输入最大,PE、PF的热输入相当,且比PA小。

(2)本试验条件下不同焊接位置的接头硬度相差不大,呈现“W”形分布规律,在距离焊缝中心9~11 mm处存在软化区。

(3)7N01铝合金在PA位置条件下接头抗拉强度最高,其余各个位置条件下抗拉强度相当,不同焊接位置的焊接工艺均能保证得到优质的接头。

参考文献:

[1] 肖永清. 浅探铝合金的焊接特点及其施工要点[J]. 轻型汽车技术,2019(7):68-72.

[2] S D Liu,C B Li,S Q Han,et al. Effect of natural aging onquench-induced inhomogeneity of microstructure and ha-rdness in high strength 7055 aluminum alloy[J]. Alloy Co-mpd,2015(625):34-43.

[3] S Y Chen,K H Chen,P X Dong,et al. Effect of heat trea-tment on stress corrosion cracking,fracture toughness andstrength of 7085 aluminum alloy[J]. Trans. Nonferr. Metal.Soc.,2014(24):2320-2325.

[4] A Heinz,A Haszler,C Keidel,et al. Recent development inaluminium alloys for aerospace applications[J]. Mat. Sci.Eng. A Struct.,2000(280):102-107.

[5] 张亮,方洪渊,王林森,等. A7N01铝合金焊接接头的不均匀特性[J]. 焊接学报,2012,33(11):97-100.

[6] D J Yan,X S Liu,J Li,et al. Effect of strain hardening andstrain softening on welding distortion and residual stress ofA7N01-T4 aluminum alloy by simulation analysis[J]. Jou-rnal of Central South University of Technology,2010,17(4):666-673.

[7] 李培跃,熊柏青,张永安,等. 7050铝合金淬火特性与微观组织[J]. 中国有色金属学报,2011,21(3):513-521.