白车身四层板点焊工艺试验研究

2020-09-10徐世龙朱加雷王伟峰

徐世龙 朱加雷 王伟峰

摘要:国外量产车型中四层板搭接焊的应用减少了搭接过渡接头,实现了结构轻量化。针对某国产车型设计的四层板点焊接头进行了点焊工艺试验,研究发现:通过优化焊接工艺及装配精度可以有效预防和减少四层板焊接缺陷,在满足公司质量要求情况下可以进行适当应用。板厚均为0.7 mm的四层板,在点焊工艺参数为预压压力2.0 kN、焊接压力2.6 kN、焊接时间230 ms和电流10 kA时,点焊接头外观良好,力学性能最佳,试验结果可为后期量产提供工艺指导。

关键词:白车身;轻量化;四层板;点焊

中图分类号:TG453+.9 文献标志码:A 文章编号:1001-2303(2020)10-0057-05

DOI:10.7512/j.issn.1001-2303.2020.10.11

0 前言

汽车轻量化是新车型设计追求的热点[1-2],点焊是白车身制造中常用的焊接方法[3]。为了对白车身进行有效减重,对标国内外车身结构设计特点[4],对某国产车身结构车门总成区域四层板进行点焊工艺试验研究,通过改变工艺参数分析其焊点外观、接头力学性能等,验证其质量及工艺可靠性,为后期车型量产提供生产工艺指导。

1 试验材料及方法

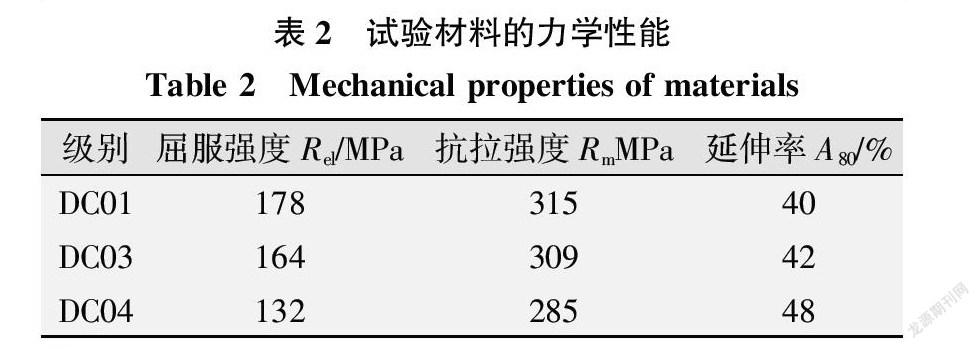

试验材料采用马钢厂生产的0.7 mm厚 DC01、DC03和DC04级汽车用板,材料的化学成分和力学性能如表1、表2所示。

试验设备采用DRG-130型伺服点焊机,试样搭接方式和试样规格如图1所示。上面两层为DC04,下面两层为DC03和DC01。

点焊焊接时,保持预压时间200 ms、焊接时间230 ms、预压压力2.0 kN和电极压力2.6 kN不变,采用16×20/φ6 mm球形铬锆铜电极加以单脉冲电流,焊接电流从8.5 kA到10.5 kA依次递增。

2 试验结果与分析

2.1 接头力学性能

在不同的焊接电流下,三种搭接模式所获接头的力学性能如图2所示。在相同的焊接工艺参数下,Ⅲ、Ⅰ、Ⅱ型接头的拉剪力值逐渐增加,并且随着焊接电流的增大,三种模式下的拉剪力值前期逐渐增大,焊接电流为10 kA时,Ⅰ、Ⅱ、Ⅲ型试样拉剪力较8.5 kA时分别提升了10%、10.5%、10.7%,但当焊接电流为10.5 kA时,点焊接头出现飞溅,力学性能下降。

通常情况下,汽车制造厂都有点焊标准,其中熔核尺寸也有相关合格标准[5]。不同电流的点焊熔核直径如图3所示,可以看出,焊点中心处的直径均大于第三、四层之间的熔核直径,并且随着焊接电流的增大,焊点中心和第三四层之间的熔核直径前期均呈略增加的趋势,焊接电流为10 kA时,熔核直径最大,焊接电流为10.5 kA时,熔核直径因飞溅导致减小。

图2中Ⅱ型的力学性能较Ⅰ型有较小的提升,这与点焊接头的搭接及加载模式相关。Ⅰ型对力学性能起作用的是焊点中心处的熔核直径,断裂形式是在DC04侧留下孔洞,DC03侧保留“纽扣”;Ⅱ型不仅有焊点中心处的熔核作用,还有来自第三四层板之间的熔核作用,其断裂则是DC03板焊点处出现裂纹并沿母材方向扩展,焊点留在DC03和DC04之间。Ⅲ型对力学性能起作用的是第三四层板之间的熔核直径,熔核拔出断裂形式是最外侧DC01板留下孔洞,“纽扣”则保留在另外三层板的界面上。焊接电流为8.5 kA时,试板因熔合线伸入而发生了界面断裂,如图4所示。

Ⅰ、Ⅱ、Ⅲ之所以产生这种力学变化,究其原因可能是模式Ⅲ下接头未焊透或大电流情况下压痕较深,飞溅严重导致在受拉力情况下直接脱落或者分离,而其他两个模式受力在中间层,熔核已形成。

2.2 四层板点焊接头的外观与缺陷

四层板点焊时的熔核形成机制不同于两层板,四层板点焊初期并不是在三个界面各自同时形成熔核,然后形成一个整体的熔核。在焊接初期,熔核只在中间界面处生长,而在上下两界面处并没有形成熔核。随着时间的推进,中间界面母材不断熔化,两板的接触电阻逐渐降低,直至中间界面的接触电阻小于上下界面接触电阻时,熔核开始在上下界面处快速生长,且很快赶上并超过熔核在中间界面处的尺寸。随着上下界面母材不断熔化,接触电阻逐渐降低,熔核又开始在中间界面处快速生长并很快赶上并超过上下界面的熔核尺寸,并最终在中间界面处达到最大熔核尺寸。

因此,当焊接电流较小时,中间界面形成了较完整的熔核,而在上下两层则因热输入量不足,熔核未完全形成,存在熔合线伸入的缺陷,在该两处的熔核直径较小。观察图4、图5可以发现,第一层和第三层的熔合情况有差异,这主要是材料性能差异所致。当焊接电流较大时,焊点中心处的熔融金属突破焊点的塑性环飞溅出来,飞溅出来的金属无法弥补,形成了焊点中心处的缩孔[5]。由于能量的损失,熔核直径相应减小,力学性能随之降低。另外在四层板点焊时,各板之间的装配及前处理(油污等)也是造成飞溅的直接因素,所以在四层板点焊时要保证钢板表面质量和装配精度。

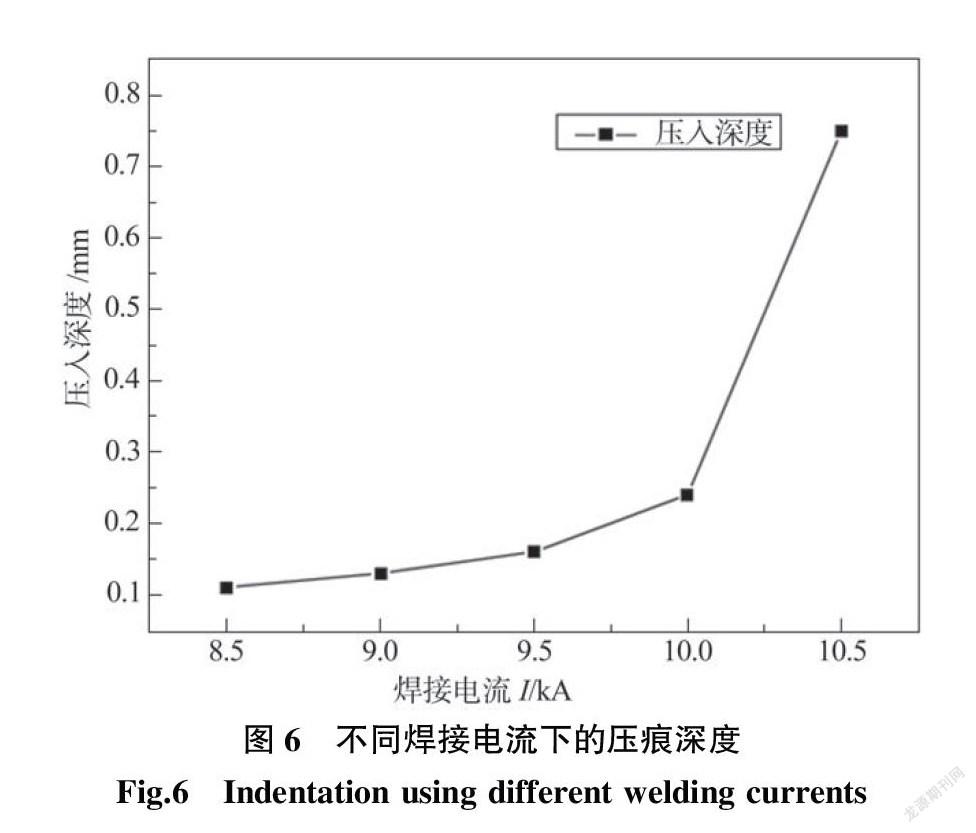

焊点的压入深度是外观检测重要指标[6]。在一定范围内,随着压入深度的增大,熔核直径有增大的趋势,达到一定值时,熔核直径就会减小,同时导致点焊接头力学性能下降。不同焊接电流时的压入深度如图6所示,焊接电流为10.5 kA时,压入深度达到0.7 mm以上,压入单块板材的百分比大于50%,而压入深度较大会影响到焊点的静态拉剪强度和动态疲劳强度,因此在点焊焊点的检验标准中,通常会对焊点的压入深度做出规定,通常为30%板厚,但应酌情考虑间隙量。

电极压力在一定程度上对焊点的外观产生影响[7]。电极压力由预压压力和焊接压力组成。施加预压压力是为了消除多层板之间的装配间隙,同时接触压力分布及工件變形影响焊接时的接触电阻,当钢板压合不均导致焊件局部电流密度过大时,会出现焊点不规则、飞溅等缺陷。施加焊接压力使焊点受热区域产生一定量的塑性变形及材料的熔合,同时有利于焊点的快速冷却[8]。针对电极压力对焊点外观的影响,设定了如表3所示的焊接工艺。保持焊接电流9.5 kA、焊接时间230 ms、预压时间200 ms、保持时间40 ms不变,施以单脉冲电流。

由表3可知,工艺1预压压力较小,焊接通电时,接头因装配间隙的存在导致焊点局部热输入量过大,焊点呈不规则形状,压入深度较大;工艺2,焊点呈圆形,压入深度较小;工艺3和工艺4,焊点呈圆形,焊点压痕较深,工艺4压痕较工艺3更深。通过试验可知,预压压力和焊接压力会在一定程度上影响焊点的外观,预压压力要保证多层板之间的装配间隙。

2.3 点焊接头微观组织分析

点焊接头微观组织照片如图7所示。

由图7a、7b可知,DC01、DC03和DC04的母材组织均为铁素体;由焊点组织形貌(见图7c)可知焊接热影响区和熔核区的分布特征,从母材到熔核区分别为:母材、不完全重结晶区、相变重结晶区、过热区和熔核区。在不完全重结晶区,一部分组织发生了相变重结晶过程,组织为细小的铁素体;在相变重结晶区,母材金属加热到Ac3以上的温度,发生重结晶,在空气中冷却,生成均匀细小的铁素体;在过热区,奥氏体晶粒发生严重的长大现象,冷却后得到粗大的组织,通过硬度测试发现,该区域的硬度值较低;在熔核区(见图7f),焊缝金属在快速冷却的作用下,生成了铁素体型贝氏体,该区域的组织均匀性较好。

3 结论

(1)焊点的熔核直径和接头的力学性能存在着密切关系,加载模式对力学性能也产生重要影响。在一定的范围内,随着焊接电流的增大,熔核直径增加,接头力学性能提高,外观良好。

(2)四层板点焊容易出现未焊透、飞溅以及压入深度过大的缺陷,优化焊接工艺及装配精度可以有效预防和减少焊接缺陷。在点焊工艺参数为预压压力2.0 kN、焊接压力2.6 kN、焊接时间230 ms和焊接电流10 kA时,点焊接头外观良好,力学性能最佳。

(3)电极压力对压入深度有一定的影响,主要通过热输入量和预压装配间隙影响压入的深度。预压压力和焊接压力不同,可以在一定程度上影响焊点的外观。

(4)四层板焊点的显微组织演变决定了其硬度分布,可以通过焊接工艺的优化,改变焊点处的显微组织,从而提高点焊接头的力学性能。

参考文献:

[1] 陈文斐. 基于结构优化的汽车轻量化方 法探索[J]. 汽车实用技术,2019(24):135-13

[2] 陈宇豪,薛松柏,王博,等. 汽车轻量化焊接技术发展现 状与未来[J]. 材料导报.2019,33(S2):431-440.

[3] 徐世龙,朱加雷,王吉仁,等. 镀锌板无飞溅点焊电极设 计及试验[J]. 电焊机,2017,47 (05):82-84.

[4] 多层钣金搭接结构[P]. CN201220678609.0.

[5] 王大臣,刘晓琴,逯连文,等. 电阻点焊熔核检测标准对 比及分析[J]. 电焊机,2020,50(06):96-99+136-137

[6] 李雪海. 汽车白车身点焊质量控制评价体系研究[J]. 汽 车实用技术,2020(08):191-193.

[7] 赵涛. 镀锌钢板电阻点焊工艺研究[D]. 安徽:合肥工業 大学,2005.

[8] 刘磊,纵荣荣,李乐乐,等. 轻量化汽车电阻点焊技术的 研究与应用[J]. 时代汽车,2019(03):131-134.