热处理对电弧增材制造316L不锈钢组织和性能的影响

2020-09-10徐亮杨可王秋雨冒志伟刘思沾包晔峰蒋永锋

徐亮 杨可 王秋雨 冒志伟 刘思沾 包晔峰 蒋永锋

摘要:采用ER316L不锈钢焊丝,在Q235A低碳钢基板上进行TIG电弧增材制造成形试验,对成形件试样分别进行1 000 ℃×1 h和1 200 ℃×1 h的热处理,研究热处理对增材制造成形件显微组织和性能的影响。结果表明,未经热处理的试样组织为奥氏体+枝晶状铁素体+M23C6析出相;经热处理后M23C6析出相发生回熔,随着温度升高析出相数量逐渐减少,导致热处理试样硬度有所降低。铁素体在热处理过程中逐渐转变为奥氏体,并且形态发生明显变化:1 000 ℃热处理后为条状,1 200 ℃热处理后为点状。对比未热处理和1 200 ℃热处理,1 000 ℃热处理后试样抗拉强度达到最高,其组织形态为奥氏体+条铁素体+少量的M23C6析出相。1 200 ℃热处理后主要为奥氏体组织+微量的铁素体和M23C6析出相,抗拉强度最低。

关键词:电弧增材制造;316L不锈钢;热处理;组织;力学性能

中图分类号:TG441.8 文献标志码:A 文章编号:1001-2303(2020)10-0029-06

DOI:10.7512/j.issn.1001-2303.2020.10.06

0 前言

增材制造是基于离散-堆积原理,由三维数据驱动直接制造零件的科学技术体系[1-3]。以激光束、电子束、等离子或等离子束为热源,加热材料使之结合,直接制造零件的方法,称为高能束流快速制造,是增材制造领域的重要分支[4]。葛旭东[5]基于激光熔覆技术研究了316L不锈钢凝固机理和最佳热处理工艺,通过模型计算驗证了凝固过程并分析了不同热处理后残余应力的大小。林鑫、张永忠[6-7]等通过激光快速成形技术研究了成形过程中316L不锈钢组织的演变,奥氏体组织从基体外延生长呈条状晶,并显示较强的的取向性。丁利[8]等对激光选区熔化成形的316L不锈钢试样进行热处理后分析了其组织及拉伸性能,表明热处理会对组织形态和拉伸性能产生显著影响。激光热源增材制造技术也存在一定缺陷[9],例如:进给速度慢,成形速率低;零件尺寸受到箱体限制,不适合制造大型整体零件。

相比于激光热源增材制造技术,电弧填丝增材制造技术(WAAM)以电弧为热源,焊丝为填充材料,采用逐层累积的方式,因以电弧为载束能,热输入高,成型速度快,可制造出结合紧密、尺寸精确、表面光滑的结构件[10],能够满足不锈钢零件结构轻量化、性能复合化等要求。由于增材制造逐层累积的特点决定了其需要经历循环加热和快速冷却,会导致成形件组织的不均匀化,而热处理能够有效调整成形件组织。文中采用TIG电弧增材制造成形技术制造316L不锈钢成形件,分别进行1 000 ℃和1 200 ℃热处理,研究热处理温度对成形件组织和性能的影响。

1 试验材料与方法

1.1 试验材料与制备

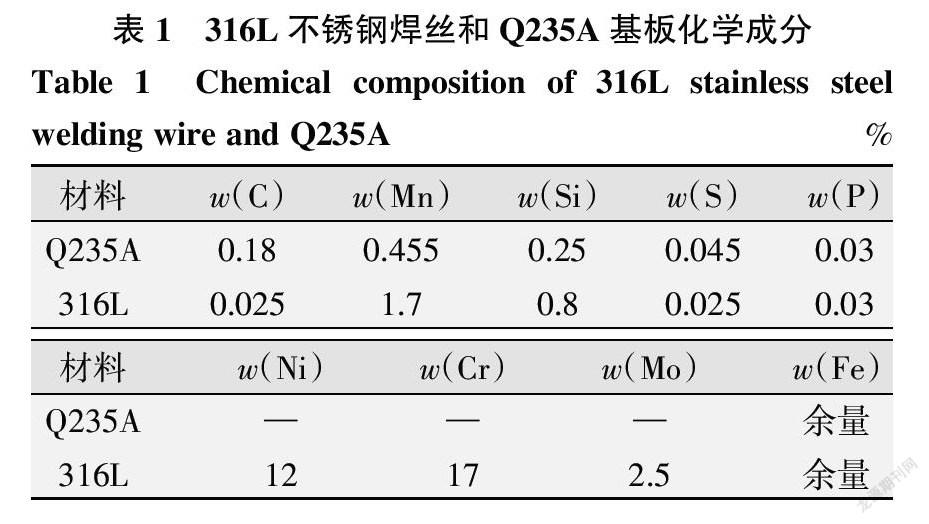

选用直径0.8 mm的316L不锈钢丝材。基板选用尺寸200 mm×70 mm×10 mm的Q235A钢板。焊丝与基板的化学成分如表1所示。试验前将基板上的污渍和氧化膜清洗打磨干净,将打磨后的基板水平放置在工作平台上并用夹具进行四角固定。

电弧增材制造平台由TIG焊机、自动送丝机与三轴数控机床构成,TIG 焊机型号为米勒Dynasty350,直流正接;自动送丝机型号为WF-007A,送丝速度为0~600 cm/min可调;三轴数控机床控制系统为台达NC300数控系统;保护气体为99.99%纯氩气,流量15 L/min;焊接参数为焊接电流160 A,送丝角度20°,焊接速度250 mm/min,送丝速度120 mm/min。在增材制造过程中,基板夹装在工作台上,由工作台带动进行X、Y方向的运动,Z方向的运动由焊枪上下垂直运动完成。

在基板上沉积三个边长为50 mm×50 mm×40 mm的正方体薄壁成形件,如图1所示。从三个成形件上分别截取三组金相试样与拉伸试样,其中一组试样不热处理,另外两组试样进行1 000 ℃和1 200 ℃热处理,保温1 h后水淬。金相试样经过打磨、抛光、腐蚀(腐蚀剂FeCl3∶HCl∶H2O=1∶1∶2)处理,使用XJG-05型卧式金相显微镜观察组织形貌。

使用HXD-1000TC显微硬度计测量试样硬度。利用X’Pert MPD PRO型X射线衍射仪对试样物相进行分析。使用SANS-CM75205电子万能试验机进行拉伸试验,拉伸试样尺寸如图1所示。使用Sigma500型扫描电子显微镜观察断口形貌。使用EDS进行拉伸断口成分分析。

2 结果与分析

2.1 显微组织分析

未热处理试样显微组织如图2所示,沉积层之间存在着明显的层带(见图2a),顶层与其他层的组织生长方向和枝晶间距存在明显差异(见图2b),顶层组织生长方向与沉积方向一致,而其他层生长方向垂直于沉积方向,同时顶层枝晶间距要大于其他层枝晶间距。

枝晶间距产生差异的原因是随着沉积的进行,热量不断在工件中累积,导致整体温度升高,因而沉积后一层时熔池中的温度梯度相比前一层有所下降;根据枝晶生长理论,枝晶一次间距(λ1)与凝固速率(υ)和温度梯度(G)之间存在近似关系:λ1∝υ-αG-b(α,b为与合金系数相关常数),温度梯度的降低导致了枝晶间距的逐渐增大[11]。在增材制造过程中,进行上层沉积时,电弧会重新熔化下层形成重熔区。重熔区中金属被再一次加热熔化,此时液态金属主要向未熔化的区域层散热,组织生长方向沿散热方向。未重熔区晶粒生长方向垂直于沉积方向,生长方向与重熔区有明显差异。这就导致了显微组织结构中出现明显的层带现象。

未热处理试样X射线衍射实验结果如图3所示,未热处理试样存在奥氏体、铁素体及M23C6析出相。电弧增材制造是快速冷却过程,试样中的铁素体向奥氏体转变不完全,导致最后的产物为奥氏体+残余铁素体,同时由于增材制造过程中上层对下层的多次加热作用,更有利于M23C6析出相形成,因此,未热处理试样的组织结构为奥氏体、铁素体和M23C6析出相。

1 000 ℃及1 200 ℃热处理后试样的显微组织如图4所示。未热处理试样中存在大量枝晶状铁素体。经过1 000 ℃热处理后铁素体形态转变为条状,数量减少。1 200 ℃热处理后铁素体进一步溶解,同时数量骤减。铁素体形态变化的原因是热处理时枝晶状的铁素体因端头曲率半径小、中间大,两者化学势差为原子的移动提供了驱动力,使能量较低的端部原子向中部迁移,以保持能量的平衡,所以铁素体在热处理过程中不断缩小、粗化,枝晶状铁素体形态变化为条状铁素体。正如图4a中圆圈所示铁素体熔断,使得铁素体变为图4b的条状。1 200 ℃热处理试样中铁素体先缩小粗化成为条状,再从条状不断缩短溶解,最后形态也由枝晶状变为颗粒状,数量锐减,整体组织向全奥氏体化转变。

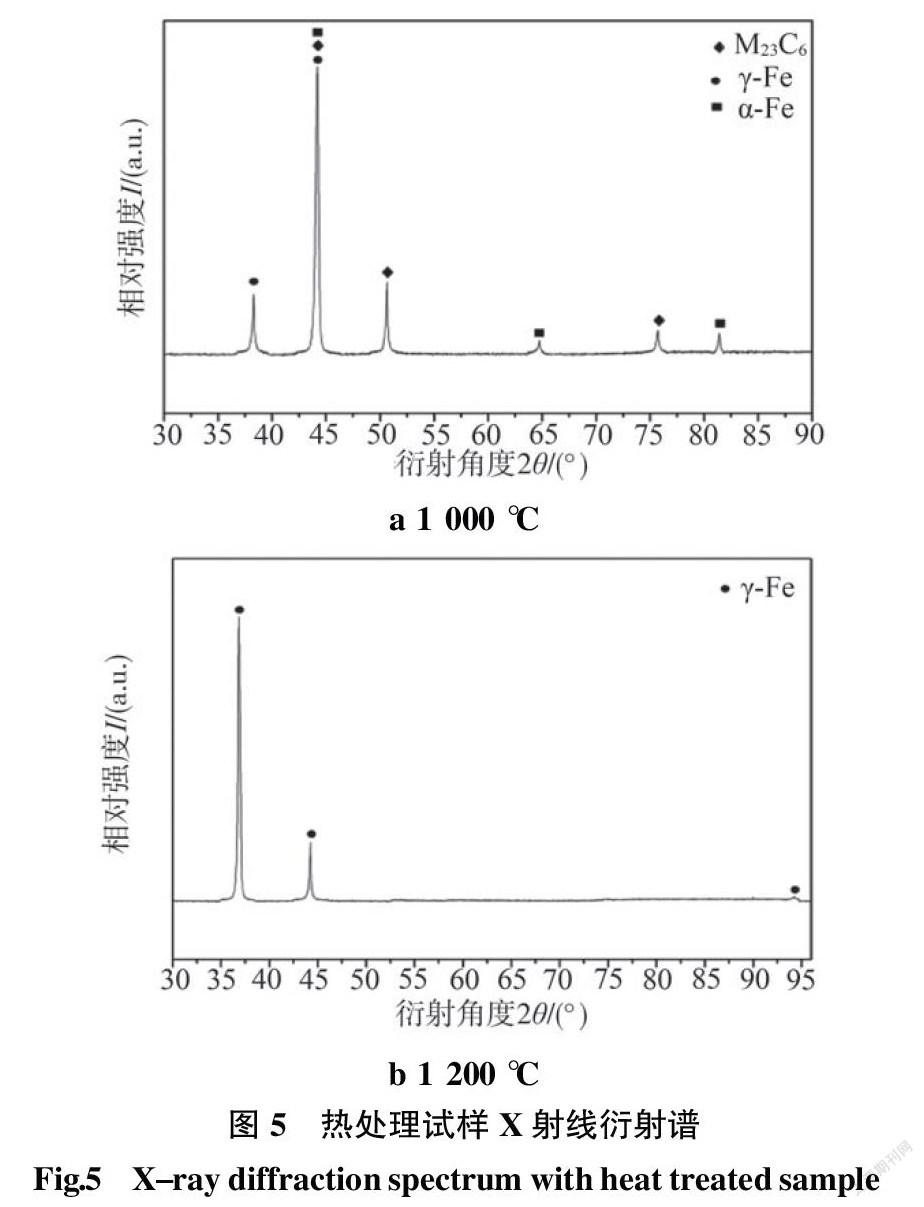

1 000 ℃和1 200 ℃热处理试样X射线衍射实验结果如图5所示。热处理后试样有向全奥氏体组织转变的趋势,铁素体和M23C6析出相数量不断减少。结合图4、图5可知,1 000 ℃热处理试样对比于未热处理试样,相含量发生变化但数量未变,1 200 ℃热处理后铁素体及M23C6析出相大量溶解,但仍有微量存在。当热处理温度达到1 000 ℃时,合金元素扩散能力得到加强,使得铁素体向奥氏体转变且本身变得更加细小。同时,M23C6析出相开始重新溶解到奥氏体基体中,数量有所降低。当热处理温度达到1 200 ℃时,M23C6析出相及铁素体几乎消失,留下较为完整的奥氏体相,如图5b所示。析出物中Cr/Mo含量远高于奥氏体基体中的含量,由于浓度梯度差,Cr/Mo元素向晶界及晶内扩散,同时在高温的作用下,合金元素扩散加快且在奥氏体相中溶解度增大,使得M23C6析出相大部分分解到奥氏体基体中,数量骤减,使得X射线衍射图中无法发现其对应的峰。

2.2 力学性能分析

未热处理试样平均硬度170.9 HV;1 000 ℃热处理后硬度下降,平均硬度为142.5 HV;1 200 ℃热处理试样对比1 000 ℃热处理试样硬度略有降低,平均硬度为141.9 HV。

试样拉伸测试结果如图6所示。未热处理试样抗拉强度可以达到400 MPa;1 000 ℃热处理的试样抗拉强度略有上升,达到425 MPa;但进行1 200 ℃热处理的试样抗拉强度却有所下降,只能达到375 MPa。

延伸率随着抗拉强度的提升而下降,1 000 ℃热处理后试样延伸率最低,仅有42%,未热处理试样和1 200 ℃热处理试样延伸率分别为48%和56%。屈服强度在热处理前后变化不大,未热处理试样屈服强度为227 MPa,1 000 ℃和1 200 ℃热处理试验屈服强度为203 MPa和218 MPa。

试样拉伸断口SEM测试结果如图7所示,断口中存在大量不规则的韧窝,韧窝中存在颗粒状物质。对图7a中箭头所示颗粒物进行能谱分析,发现析出相Cr、Mo、C含量很高,推测颗粒物为M23C6析出相。由图7a可知,断口中存在大量M23C6析出相,根据Stroh位错塞积理论,316L不锈钢断裂时,位错运动受到不可变形M23C6析出相的阻碍,形成了位错塞积群,产生应力集中,产生微孔。微孔不断长大的同时,相邻微孔之间的基体的横截面积不断缩小,最后在外力作用下可能借塑性流变方式产生颈缩而断裂,使微孔连接形成裂纹。图7a圆圈所示韧窝为典型的微孔聚合型断口。

1 000 ℃热处理试样断口形貌如图7b所示。热处理后M23C6析出相部分溶解,使得拉伸时韧窝的形成不再是单一的位错塞积所致,正如图7b中圆圈所示部分等韧窝中没有M23C6析出相。同时铁素体形态的转变也使得试样的抗拉强度上升,对比图4a、4b,未热处理试样中铁素体形态为枝晶状,经过1 000 ℃热处理后铁素体形态由枝晶状變为条状,数量减少。

Chen等人[12]研究表明,1 000 ℃热处理后铁素体与M23C6析出相含量达到较好的平衡,试样抗拉强度最高。M23C6析出相中的Cr/Mo及C元素固溶到奥氏体中,发生了固溶强化,M23C6析出相对位错的钉扎作用仍然存在。铁素体形态与含量变化及M23C6析出相的共同作用使得抗拉强度上升。对比图7a可以发现1 000 ℃热处理后韧窝尺寸变化不明显。

1 200 ℃热处理试样断口形貌如图7c所示,对比图7a、7b可知,1 200 ℃热处理后韧窝尺寸远大于前两者,如图7c中圆圈所示。造成这样的原因是在不锈钢中,当位错运动遇到M23C6析出相时往往按绕过机制在其周围形成位错环,这些位错环在外力作用下堆积在析出相质点处。当位错环向质点与基体界面运动时,界面开始沿滑移面运动而形成微孔。由于形成微孔,后续位错所受排斥力迅速下降而被推向微孔,并使位错源被重新激活起来,不断放出新位错。新位错连续进入微孔,使微孔长大,由于试样中存在大量的M23C6析出相,微孔数量增多使得微孔无需长大就可连接到一起导致试样断裂,所以未热处理试样韧窝不大,但1 200 ℃热处理后M23C6析出相消失后,微孔需要不断长大才能连接导致韧窝变大。

经过试验发现1 000 ℃为较合适的热处理温度,在此温度下抗拉强度较高。其原因是热处理过程中供给原子的激活能随着温度的升高而不断增加,增大了原子的扩散速度,加快了晶界的迁移,除此之外晶界处分散的析出相析出物会增大晶界面积,提高晶界能,但随着析出相的不断溶解,晶界面积不断减少,使得晶界迁移加快[13-17]。当热处理温度达到1 200 ℃,铁素体和M23C6基本溶解,整体组织变为奥氏体+微量铁素体和M23C6析出相,强度降低。

3 结论

(1)TIG电弧增材制造316L不锈钢试样组织为奥氏体+枝晶状铁素体+颗粒状M23C6析出相;经过1 000 ℃热处理后,铁素体不断溶解,析出相发生分解,组织变为奥氏体+条状铁素体+少量颗粒状M23C6析出相;1 200 ℃热处理后铁素体进一步溶解,M23C6析出相几乎全部分解,组织变为奥氏体+微量点状分布的铁素体+微量颗粒状M23C6析出相。

(2)未熱处理前试样硬度较高,平均170.9 HV;1 000 ℃热处理后试样硬度下降,平均硬度为142.5 HV;1 200 ℃热处理后试样硬度与1 000 ℃热处理试样硬度相当,平均硬度为141.9 HV。

(3)未热处理试样抗拉强度为400 MPa;1 000 ℃热处理后,试样中铁素体形态和数量发生变化,由易割裂基体的枝晶状转变为韧性更好的条状,抗拉强度上升到425 MPa;1 200 ℃热处理后,析出相几乎完全溶解,整体组织为奥氏体+微量铁素体和M23C6析出相,使得抗拉强度降低到375 MPa。

参考文献:

[1] 卢秉恒,李涤尘. 增材制造(3D 打印)技术发展[J]. 机械 制造与自动化,2013,42(4):1-4.

[2] 熊俊,薛永刚,陈辉,等. 电弧增材制造成型控制技术的 研究现状与展望[J]. 电焊机,2015,45(9):45-50.

[3] 田彩兰,陈济轮,董鹏,等. 国外电弧增材制造技术的研 究现状及展望[J]. 航天制造技术,2015,02:57-60.

[4] Li D C,He J K,Tian X Y,et al. Additive manufacturing: Integrated fabrication of macro/microstructures[J]. Journal of Mechanical Engineering,2013,49(6):129-135.

[5] 葛旭东. 316L不锈钢激光熔覆组织凝固机理及热处理 研究[D]. 河北:燕山大学,2016.

[6] 林鑫,杨海欧,陈静,等. 激光快速成形过程中316L不 锈钢显微组织的演变[J]. 金属学报,2006,04:361-368.

[7] 张永忠,席明哲,石力开,等. 激光快速成形316L不锈钢 研究[J]. 材料工程,2002,05:22-25.

[8] 丁利,李怀学,王玉岱,等. 热处理对激光选区熔化成形 316不锈钢组织与拉伸性能的影响[J]. 中国激光,2015,42 (04):187-193.

[9] 陈勇,陈辉,姜亦帅,等. 高性能金属材料激光增材制造 应力变形调控研究现状[J].材料工程,2019,47(11):1-10.

[10] Mughal M P,Fawad H,Mufti R A. Three-dimensional Finite element modeling of deformation in weld-based rapid prototyping[J]. Journal of Mechanical Engineering Sci- ence,2006,220(6):875-885.

[11] De C K ,Chao F D, Xiao Q N,et al. Mechanical proper- ties and corrosion behavior of selective laser melted 316L stainless steel after different heat treatment processes[J]. Journal of Materials Science & Technology,2019,35(7): 1499-1507.

[12] Xiao H C,Jia L,Xu C,et al. Effect of heat treatment on micro- structure,mechanical and corrosion properties of austeni- tic stainless steel 316L using arc additive manufacturing[J]. Materials Science & Engineering A,2018 (715):307-314.

[13] 刘天,程晓农,罗锐,等. 固溶处理对Cr18Ni31NbAl奥 氏体不锈钢组织和抗拉强度的影响[J]. 热加工工艺,2018, 47(24):181-185.

[14] 唐洋洋,袁守谦,卫琛浩,等. 热处理对不同氮含量316L 不锈钢组织及力学性能的影响[J]. 热加工工艺,2014,43 (12):212-215.

[15] Zan L,Thomas Voisin,Joseph T.McKeown,et al. Tensile properties,strain rate sensitivity,and activation volume of additively manufactured 316L stainless steels[J]. Interna- tional Journal of Plasticity,2019,120:395-410.

[16] Wook J O,Wook J L,Min S K,et al. Repairing additive- manufactured 316L stainless steel using direct energy deposition[J]. Optics & Laser Technology,2019,117:6-17.

[17] Qin W B,Li J S,Liu Y Y,et al. Effects of grain size on tensile property and fracture morphology of 316L stainless steel[J]. Materials Letters,2019(254):116-119.