浅谈故障首出功能在燃气轮机的应用

2020-09-10吕新

吕新

摘要:本文从首出逻辑入手,采用逆故障流的方法,从燃气轮机跳闸链路和跳闸模块两个层级对其展开故障首出功能设计,并设计了与故障首出功能相配置的显示画面,多维度地满足燃气轮机日常运行,特别是事故追忆的需要。

关键词:燃气轮机;跳闸;首出;SOE

0 引言

随着燃气轮机越来越现代化和重型化,燃气轮机的保护功能日益完善,保护项目也越来越多。在燃气轮机发生跳闸事故之后,如何快速地找到原因,完成事故追忆,已是迫切需要解决的问题。在发生像燃气轮机跳闸这样的综合性事故后,控制系统内往往会出现诸多的报警内容,而很多报警恰恰是因为跳闸动作发生后才产生的,报警相互交织和重叠,对事故追忆形成很大阻碍。第一故障原因的检测对事故分析有非常重要的意义,所以需要在燃气轮机控制系统内设计故障首出功能。故障首出功能通常有三个层级的应用,即链路级(机组级)、模块级和仪表级。燃气轮机跳闸事故发生在故障危急程度最高的时候,也是产生无序报警最多的时候。本文将聚焦在链路级和模块级的应用,提出燃气轮机跳闸的故障首出功能设计方案。

1 燃气轮机跳闸机理

燃气轮机的跳闸保护一般分为三种形式:①非常重要的现场信号直接由专用保护装置输出至跳闸链路,比如转速超速信号、喘振压力开关信号等;②通过保护模块阈值判断和冗余计算后输出到跳闸链路,比如燃料阀的位置信号、燃烧室的振动信号等;③其余保护通过控制模块实现,比如轴振信号、瓦振信号等。燃气轮机控制系统的总体架构差异,会导致保护策略略有不同,但最终都会集中到跳闸链路,这个链路的每一个常闭接点断开时将导致挂闸电磁阀失电。如图1所示,保护模块、控制模块和专用保护装置输出的接点都以串联的方式连接在一起给挂闸电磁阀供电,任意一点保护动作时,常闭接点断开,挂闸电磁阀失电,燃料遮断阀失去液压油,在弹簧力的作用下快速关闭,切断燃料,燃机跳闸。

2 首出模块设计

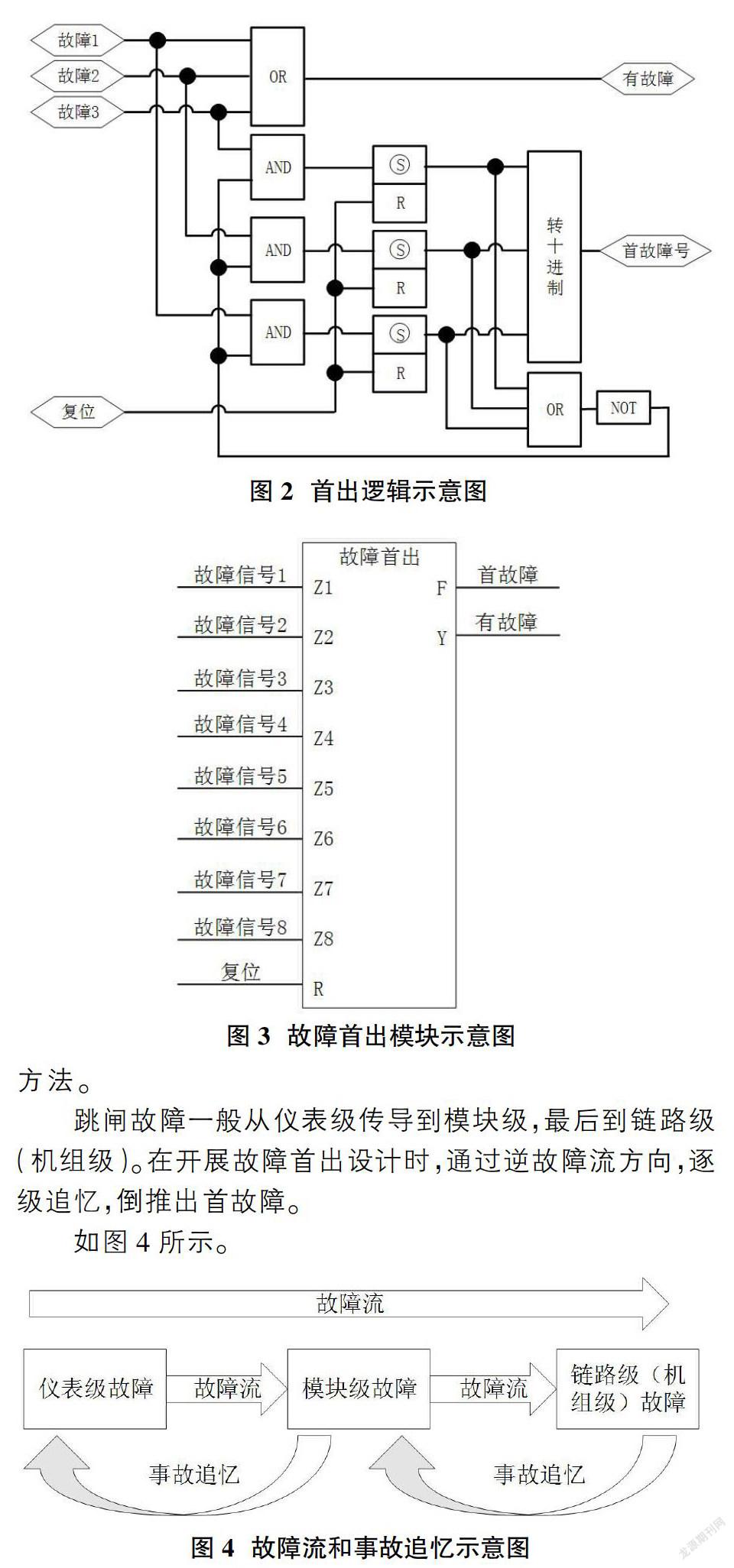

首出逻辑是实现故障首出功能设计的基础,下面以三通道为例,介绍其基本原理,并引出故障首出模块的概念。

首出逻辑的基本架构设计如图2所示。

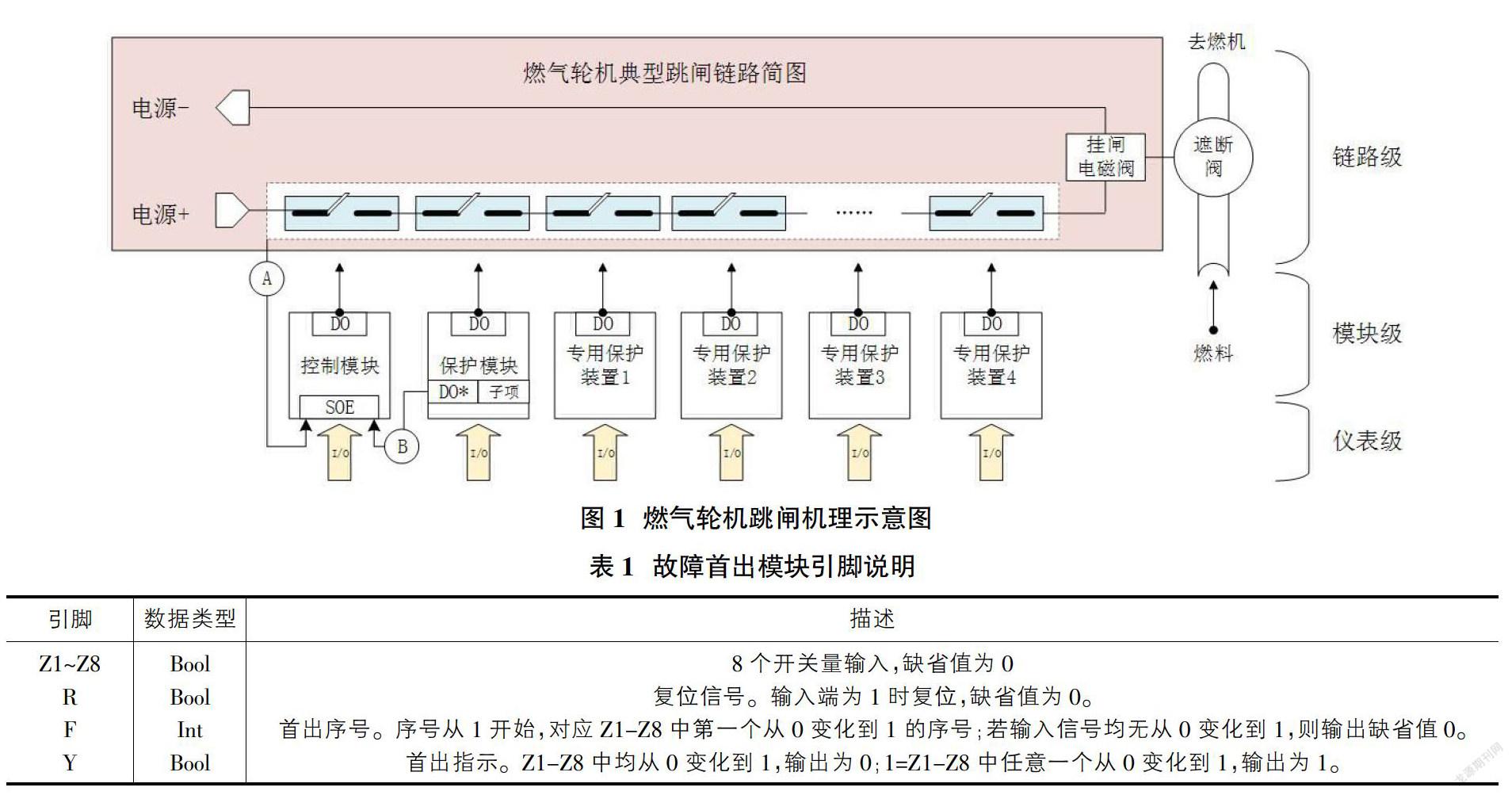

首出逻辑可以被抽象成故障首出模块,可以设计成8通道或者16通道等。(图3)

以8通道为例,简要说明故障首出模块各引脚的定义如表1所示。

3 方案实现

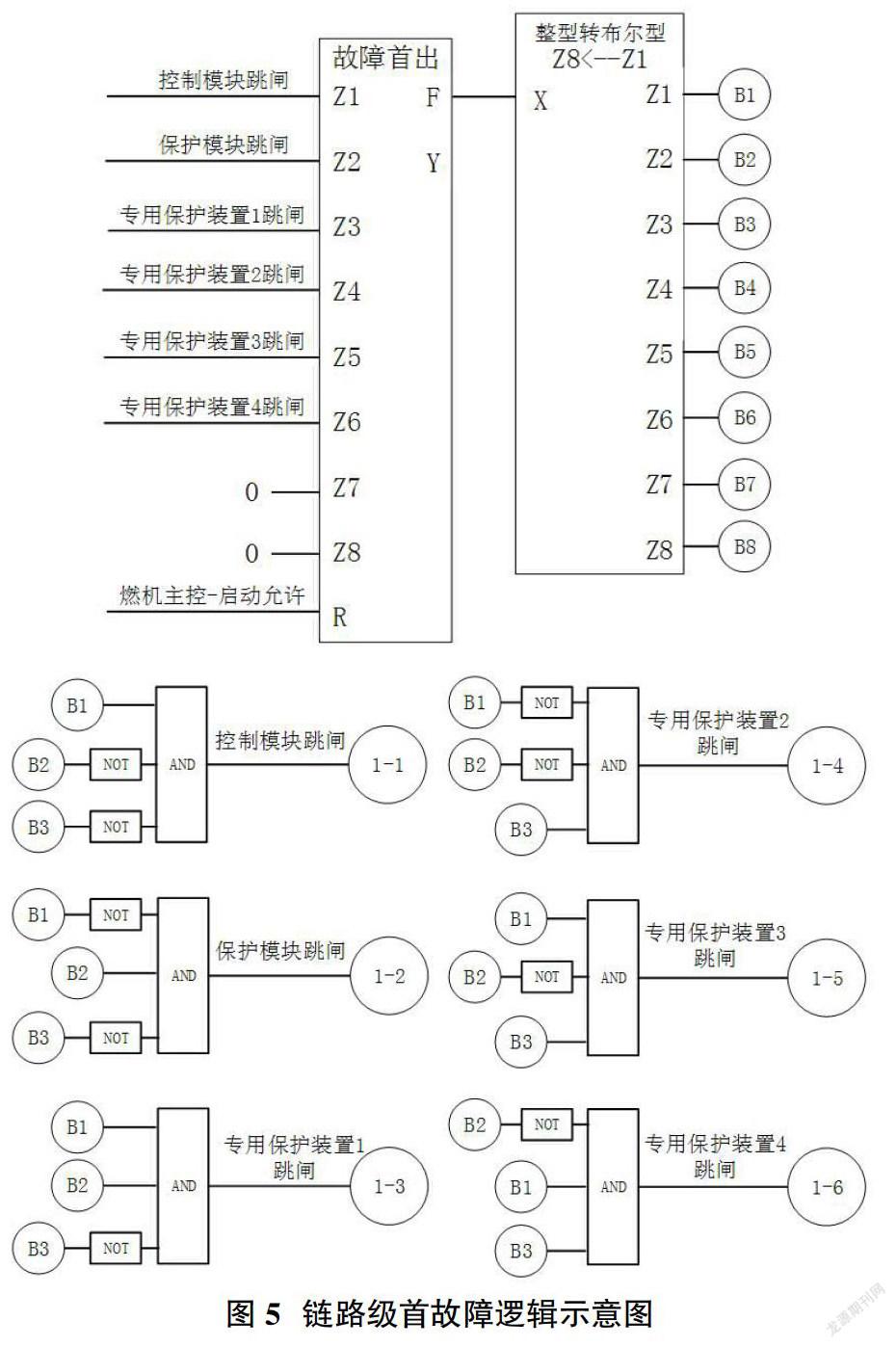

总体上,采用逆故障流方向逐级倒推出首故障的方法。

跳闸故障一般从仪表级传导到模块级,最后到链路级(机组级)。在开展故障首出设计时,通过逆故障流方向,逐级追忆,倒推出首故障。

如圖4所示。

为便于后续讨论,需要预先进行一些条件假设:

①假定所有模块都只有一路跳闸指令送到跳闸链路,并各自对应一个链路接点;

②假定保护模块内共有4个跳闸子项目,均需要完成阈值判断和冗余计算后才能输出到跳闸链路;

③假定控制模块内共有8个跳闸子项目;

④假定专用保护装置有4个,相互独立且内部都不再有子项目。

基于上述假设,我们可以将故障跳闸信号进行整理并逐一进行编码。如表2所示。

考虑到控制模块基本都配有SOE功能,所以故障首出功能一般都在控制模块中设计实现。

下文所述的“故障”特指引起保护装置发生动作的信号,即保护动作信号。

3.1 链路级首出故障

如前所述,任一链路级故障发生,燃气轮机随即跳闸。之前已假定所有模块都只有一路跳闸指令送到跳闸链路,各自对应一个链路接点,也就是有六个链路级故障。

将此六个接点的状态通过SOE采集进控制系统(如图1中标记的线路A所示),然后通过故障首出模块筛选出链路级首故障,快速地获得导致机组跳闸的第一故障原因。

具体实现方案如图5示意。

经过逻辑运算,在1-1到1-6中,唯一被置1者即为链路级首故障。如果没有置1者,说明燃气轮机跳闸事故没有被保护触发。如果这时候跳闸链路确实被打开了,可能是跳闸链路发生了误动作。

链路级首故障同时也需要作为系统级首故障的允许条件。

3.2 模块级首出故障

虽然保护模块只有一个跳闸指令对应到跳闸链路,但其内部是有多个跳闸子项的,如前文所述,假定是4个。所有跳闸子项的出口通过“或”的方式输出到跳闸链路(如图1中在保护模块中标记的DO)。跳闸子项在触发的同时,经DO*通过SOE送入控制模块(如图1中标记的线路B)。控制模块假定是8个跳闸子项目。专用保护装置专项专用,没有跳闸子项目,而且已经作为链路级故障参与链路级首出计算,因此,不再需要将触发的跳闸信号经SOE送入控制模块,也不再参与模块级首出计算。

具体实现方案如图6示意。

在完成整型转布尔型,获得二进制编码后,如何对应到模块级的故障编码,方法同链路级,因篇幅有限,不再罗列。当然,如果控制系统的上位机支持对整数进行排序识别的话,整型转布尔型这一步就可以省略,直接将首故障对应的序号(整数)送到上位机进行首出显示即可。

经过逻辑运算,唯一被置1者即为模块级首故障,对应编号在2-1到2-12之中。如果没有置1者,说明模块级故障均没有被触发。

实际上,模块级的跳闸保护有近百个,只要参照上述方法完整搭建出故障首出逻辑,就能在第一时间将引起燃气轮机跳闸的首故障挑选出来。

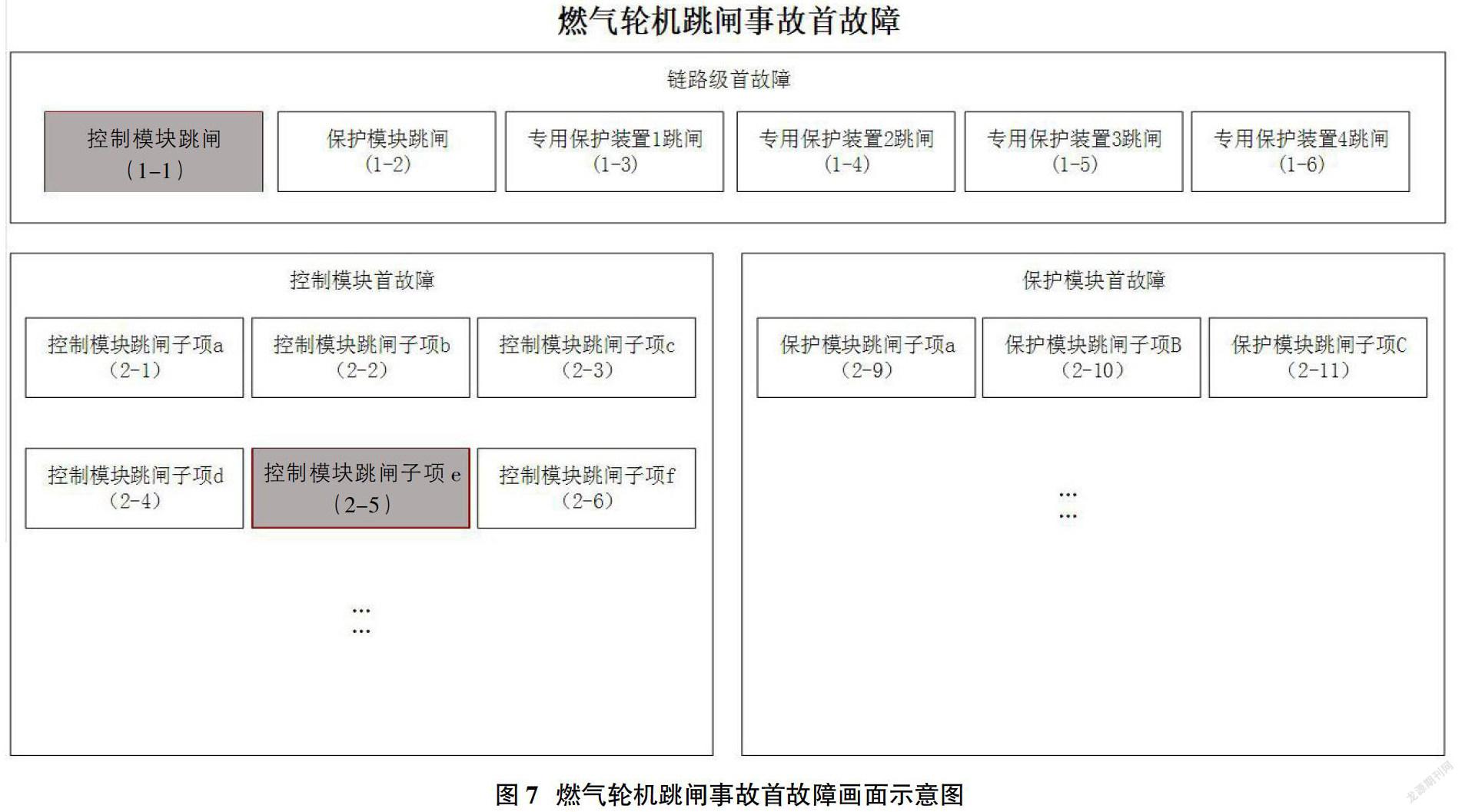

3.3 显示画面

为协助操作员快速地完成燃气轮机跳闸事故的追忆,需要为燃气轮机故障首出配置专门的显示画面,使链路级和模块级的首故障信息能被操作员第一时间清楚地获得。

显示画面的格式示意如图7。

燃气轮机正常运行时,故障背景颜色均为画面背景色;燃气轮机跳闸事故发生时,首故障的背景颜色会自动变成红色,并且以1Hz的频率闪动,以便能被操作员明确识别。

4 结语

本方案适用性广,在保护模块或保护装置不拥有TTD(Time-Tagged Data)功能的情况下亦适用。同一个运算周期的故障信号会按照逻辑模块的先后顺序进行运算,因此首故障识别的分辨率为故障首出所在逻辑页的运算周期。

本方案仅提供一种设计故障首出的方法,在具体应用中,需要根据控制系统的总体架构和保护策略做出适应性的调整。通过机组级和系统级的首出故障,基本可以满足燃气轮机日常运行的需要。如有需要,同理,可以进行仪表级故障首出设计,进行故障定位。

参考文献:

[1]焦树健.燃气-蒸汽联合循环[M].北京:机械工业出版社,2002.

[2]付忠广,张辉.电厂燃气轮机概论[M].北京:机械工业出版社,2014.

[3]张旅洲.燃气轮机运行故障及典型事故处理[J].燃气轮机技术,2006(1):64-67.

[4]孙长生,章素华,吴革新.燃气轮机发电机组控制系统[M].北京:中国电力出版社,2013.

[5]孟涛,岳恒,柴天佑.大型火力发电厂监控系统的研发与应用[J].控制工程,2002,9(4):15-18.

[6]吴丽芳,高立克,李克文.电力自动化装置SOE分辨率准确性及测试分析[J].广西电力,2014.

[7]王广民,李贞,贾华伟.智能变电站事件分辨率研究[J].电工技术,2013.