铝合金车轮新型低压铸造机保温炉开发

2020-09-10刘雲峰

刘雲峰

摘要:以AlSi7Mg铝合金铸造车轮为研究对象,通过对比低压铸造用传统单室保温炉与新型双室保温炉产品铸造生产及报废情况,研究了新型铸造机双室炉在铝合金车轮铸造生产工艺中的重要作用。研究结果表明:与传统低压铸造用单室保温炉相比较,新型双室保温炉铸造生产的亮面制程产品综合报废率平均低约1.82%,其中轮辐亮面部位夹渣报废率平均低约1.77%;双室保温炉中铝液温度随时间波动小。

Abstract: Taking AlSi7Mg aluminum alloy casting wheels as research object, by comparing the production and scrap of traditional single-chamber and advanced double-chamber holding furnaces for low pressure casting, the important role of the new double-chamber furnace for the casting of aluminum alloy wheels was studied. The results indicate that compared with the traditional single-chamber holding furnace for low-pressure casting, the scrap rate of bright-faced products produced by the casting of the new double-chamber holding furnace is about 1.82% lower, among them, the scrap rate of slag inclusion on the bright face of spokes is about 1.77% lower; The temperature of the aluminum liquid in the double-chamber holding furnace fluctuates little with time.

關键词:双室保温炉;报废率;亮面夹渣

Key words: double-chamber holding furnace;scrap rate;slag inclusion on bright surface

0 引言

随着现代汽车行业的快速发展,以及世界各国对环境保护方面的愈加重视,人们对于汽车用零部件有了更高层次的要求,其中轮毂作为汽车主要部件之一,其轻量化已通过铝合金制造实现[1-2]。推动这一变化的一个主要因素就是铝合金车轮低压铸造技术的开发,使得铝合金这种材料的美观大方、轻便省油、伸缩性良好、弹性好以及良好的热传导性等优势开始充分体现出来,目前铝合金轮毂已基本取代了钢制轮毂[3-4]。

在所有铝合金轮毂铸造生产工艺中,低压铸造已成为其铸造生产的主要方法,其以经济优惠、能源耗费低,生产效率高等优势受到了广泛的应用与推广[5-7]。但事实上低压铸造并非表面理解的那样简单,它是一个横跨化学、力学、物理等多学科的一门综合应用型学科,在实际生产过程中,有诸多的问题需要识别、解决。

现今汽车款式多样,外观要求越来越高,其轮毂外观要求也随之提高。越来越多的轮毂外观造型设计更加复杂、且亮面产品逐渐增多,这对低压铸造铝合金轮毂工艺提出了更高的要求。新型铸造机双室保温炉采用加液室和加压室分开设计,二者之间通过堵塞棒实现铝液少量多次定量加入,从而实现铝液静置功能、铝液温度控制精度更高和生产效率更高等诸多优点,产品铸造生产过程更加稳定,切合当代铝合金汽车轮毂低压铸造行业的发展。

1 双室保温炉与单室保温炉对比

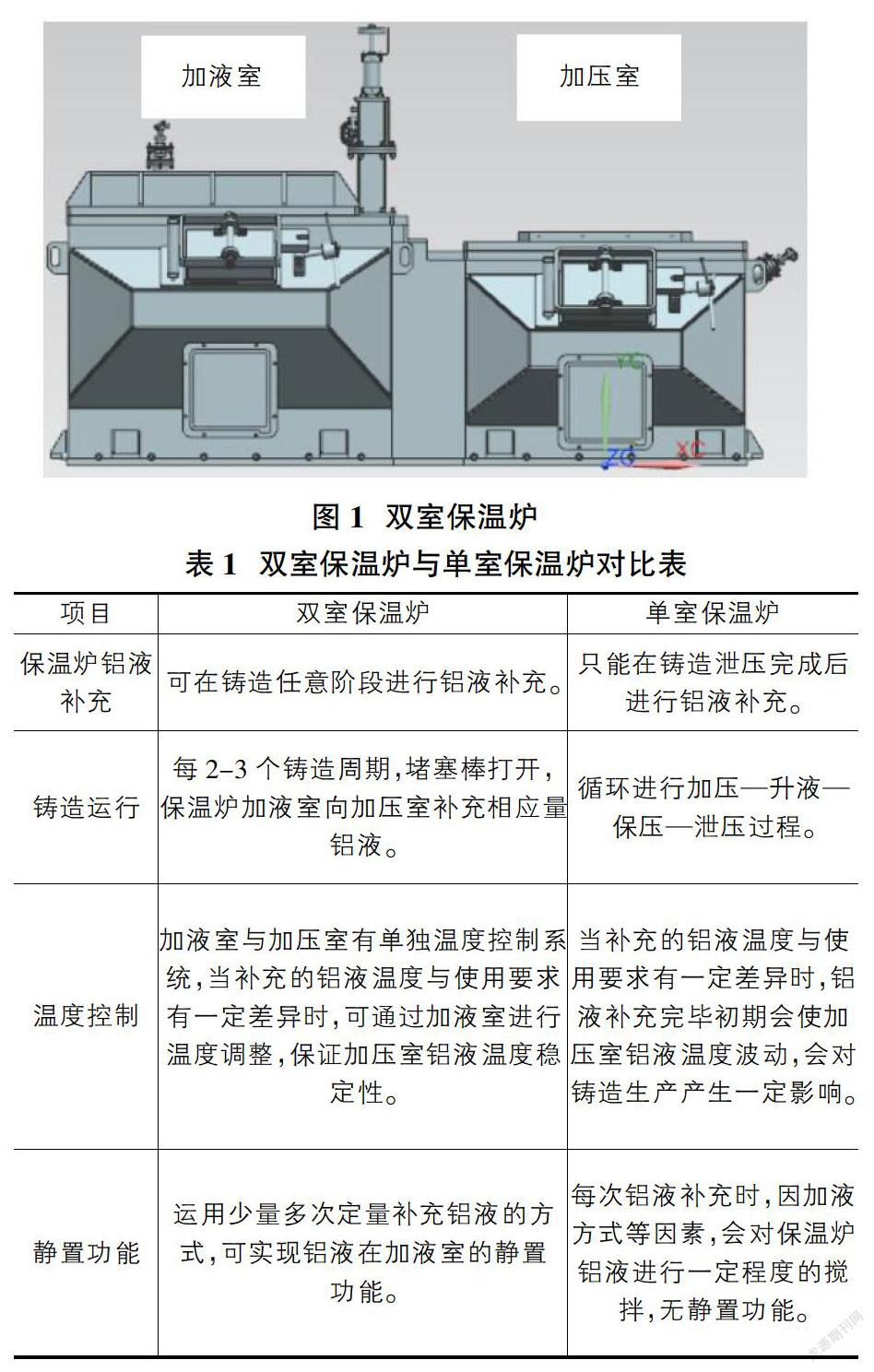

图1为双室保温炉结构,其分为加液室和加压室,加液室进行铝液补充,加压室负责将铝液通过升液管输送到模具型腔。两个保温室之间有通道连接,由堵塞棒进行控制。

单室保温炉:铝液补充及铝液输送均在一个保温室内进行。

表1为新型双室保温炉与单室保温炉设计理念对照表,从表中可以看出,与传统单室保温炉相比较,新型双室保温炉具有铝液补充方便、铝液温度控制均一及铝液静置功能的优势,利于低压铸造生产。

2 试验条件及方法

本研究使用A356铝合金作为原材料,使用低压铸造工艺进行生产。本次试验内容:选取5款亮面制程铝合金车轮产品作为研究对象,其生产工艺为:铝液熔炼—铸造—热处理—机加工—涂装。各选取一台新型双室保温炉铸造机台与一台传统单室保温炉铸造机台进行同款产品铸造生产,其使用的铝液处理工艺、后序加工工艺及检测方法及使用设备均一致。对比内容包括:①两种结构保温炉加压室铝液温度随时间变化情况对比;②同款产品不同类型机台铸造生产效率对比;③同款产品不同类型机台铸造生产产品报废情况对比;④同款产品不同类型机台铸造生产产品材料机械性能对比。

3 结果与分析

3.1 不同结构保温炉对铝液温度的对比

表2为两种结构保温炉正常生产时其加压室铝液温度变化情况,铝液温度设定均为700℃。从表中可以看出,双室保温炉中铝液温度随时间变化波动幅度小,其内铝液温度稳定,更利于低压铸造生产。

双室保温炉有加液室进行温度预控制,每2-3个铸造周期结束后,加液室向加压室自动补充铝液,避免了一次性大量铝液补充导致的温度大幅波动问题。

3.2 产品报废对比

表3为两种结构保温炉同款轮型生产报废对比情况,从表中可以看出,双室保温炉铸造机台生产的亮面制程产品综合报废率明显低于单室保温炉铸造机台,平均低约1.82%。产生此结果的原因主要有以下几点:

①铝液补充:单室保温炉需要等待炉膛泄压完成后方可加液,有时会影响铸造节拍,造成工件报废,而双室保温炉随时可以进行铝液补充;

②温度控制:双室保温炉加压室温度波动小,利于铸造连续生产的稳定性;

③亮面夹渣:表4为验证轮型后序轮辐亮面区域夹渣报废情况,从表中可以得出,双室保温炉机台生产产品轮辐夹渣报废率明显低于单室炉机台,平均低约1.77%,说明双室保温炉对铝液静置功能及少量多次定量补充铝液的方式减少了杂质进入模具型腔的几率。

3.3 产品材料性能对比

表5为B产品材料性能情况,从表中可以看出,两种结构保温炉铸造机台生产的产品轮辐部位、内、外轮缘部位的材料性能无明显差异,说明保温炉结构对产品的使用性能无明显的影响。

4 结论

①正常生产过程中,新型双室保温炉加压室中铝液温度波动小,波动幅度一般在设定值±2℃之间,利于低压铸造生产的稳定性;②新型双室保温炉的应用对降低亮面制程产品报废率有明显效果,其主要是通过铝液静置及少量多次定量补充铝液的方式减少铝液中杂质进入模具型腔的几率,从而降低轮辐亮面区域夹渣报废率实现的;③新型双室保温炉的应用对产品的使用性能无明显的影响。④新型双室保温炉除成本外,其各方面使用性能要高于单室保温炉,可用于中、高端客户产品的试制开发及生产。

参考文献:

[1]石家平,余成远.铝合金车轮制造技术及发展趋势探讨[J].世界有色金属,2019(09):174,176.

[2]刘志峰.铝合金车轮行业发展综述[J].商用汽车,2018(12):100-104.

[3]周喆.铝合金车轮制造技术及发展趋势[J].世界有色金属,2017(13):231-232.

[4]薛喜伟,王贵.A356.2低压铸造铝合金车轮表面针孔原因分析[J].铝加工,2016(04):31-35.

[5]庞午骥,曹振伟,万金华.铝合金车轮制造技术及发展趋势[J].铝加工,2017(02):4-7.

[6]王孝东.2016年中国汽车铝合金车轮进出口情况概述[J].铸造,2017,66(02):205-207.

[7]李善鋒,董大伟,朱立东.合金材料在汽车车轮制造中的应用[J].热加工工艺,2014,43(19):10-13.