ANSYS结构有限元优化设计在起重机车架上的应用

2020-09-10汪阳

摘要:起重机车架是起重机中的关键部件,对其进行结构优化设计是其重要研究内容。通过物理实验方法进行结构优化设计成本较大,且消耗大量时间。优化设计手段主要包括基于数学模型的优化设计和基于计算机辅助分析的优化设计两大类,有限元法为使用计算机仿真技术提供了理论基础,ANSYS作为机械结构有限元分析软件,已广泛应用于机械设计中,其功能包括了结构静力有限元优化设计模块,这为通过计算机进行起重机车架优化设计提供了可能。对某种起重机车架进行结构分析,提出结构中可以进行优化设计的部分,为进一步设计研究起重机车架提供了方向。

关键词:电力系统;故障诊断;仿真技术;算法

作者简介:汪阳(1984-),男,安徽蚌埠人,本科,工程师,研究方向为起重机结构设计与研究。

0 引言

起重机能够在一定的使用范围内提升、运输、装卸重物[1,2]。根据国家统计局的数据显示,起重机械的对外出口量逐年增长,在工程中得到了广泛的应用。起重机的结构基本由起升机构、运行机构、变幅机构和回转机构等组成[3,4]。其吊臂、转台和车架占据起重机大部分重量,因此,对车架的优化研究十分重要。优化设计是机械结构设计的重要组成部分,目前,对机械机构的优化设计手段主要包括两种:基于数学模型的优化设计和基于计算机辅助分析的优化设计。其中,基于数学模型的优化设计方法较为传统,因为其数学模型包含许多假设,对于简单的机械结构,可建立其优化数学模型,但对复杂的机械结构,其优化模型往往无从建立,因此,在工程中常采用計算机辅助分析方法进行优化设计探索。ANSYS优化设计模块可完成复杂机械结构的优化探索[5,6],现已在机械结构的优化设计中得到广泛应用。

1 ANSYS优化设计

1.1 ANSYS结构有限元分析理论

有限元法可求解边界值或初值问题,其基本思想是将整体区域进行有限维度划分,成一定数量的子区域,用子区域的试探函数来近似连续体函数,因此,求解连续体的微分方程即变为有限的代数方程。在理论上,可采用矩阵方法进行理论分析,而在实际求解中可采用计算机辅助分析技术进行求解。有限元法包括线性有限元和非线性有限元两部分。其中,线性有限法以弹性力学为基础,其研究的主要问题有杆系有限元、平面力学问题、轴对称问题、板壳有限元等。非线性有限元的主要求解方法有直接迭代法、牛顿法、拟牛顿法、增量法等,主要解决非线性、大变形问题。

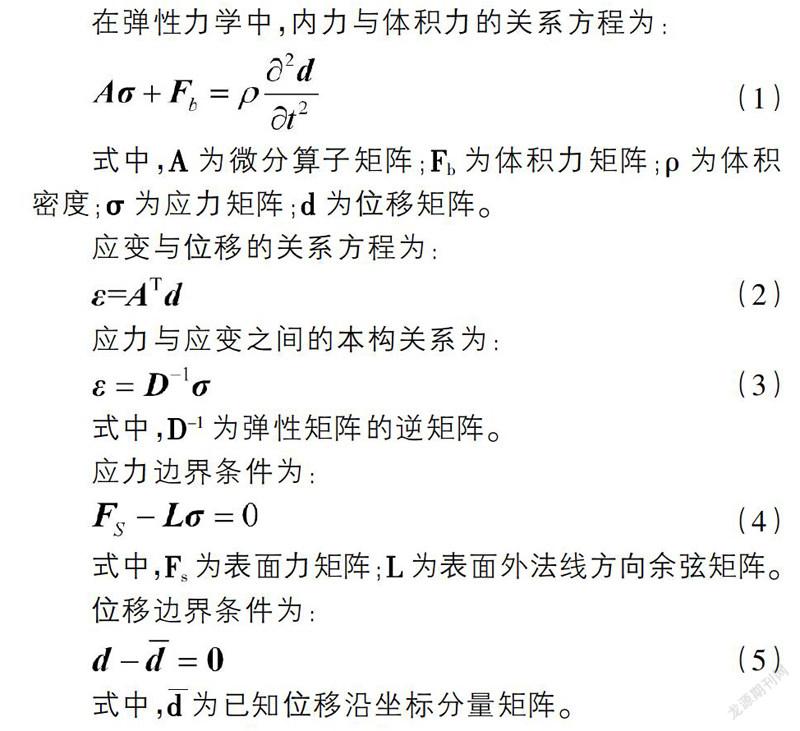

在弹性力学中,内力与体积力的关系方程为:

式中,A为微分算子矩阵;Fb为体积力矩阵;ρ为体积密度;σ为应力矩阵;d为位移矩阵。

应变与位移的关系方程为:

应力与应变之间的本构关系为:

式中,D-1为弹性矩阵的逆矩阵。

应力边界条件为:

式中,Fs为表面力矩阵;L为表面外法线方向余弦矩阵。

位移边界条件为:

式中,d为已知位移沿坐标分量矩阵。

1.2 ANSYS优化设计模块

ANSYS将结构力学、热力学、流体力学、电磁学、声学、电化学等学科融为一体,以有限单元法(FEM)为基础,组成一款大型通用有限元分析软件。ANSYS软件提供了建模功能和网格划分功能,用户可根据需要建立所需的有限元模型,由于ANSYS的三维立体模型的建模能力有限,且操作不太友好,在实际分析时,通常选择第三方的三维建模软件进行建模,如SolidWorks、UG、Creo、CATIA等,建立好模型后导入ANSYS进行网格划分和有限元分析与后处理。

ANSYS本身集成有优化设计探索模块:Design Explorer。在Design Explorer中,用户可建立优化设计模型,进行六西格玛设计、鲁棒设计、目标驱动优化等。Design Explore模块以参数化模型为基础,模型必须有输入和输出参数。输入参数如尺寸、压力、网格数量等。输出参数包括质量、频率、位移、应力、应变等。ANSYS优化设计包括中心组合设计、自定义设计、优化空间填充设计、自定义取样设计、初始化稀疏网络等。优化设计中的响应面的拟合方法包括二次多项式法、克里格法、非参数回归法、神经网络法和稀疏网络法。目标驱动优化从给出的一组样本得到最优的设计点,优化算法有筛选法、哈莫斯利算法等。

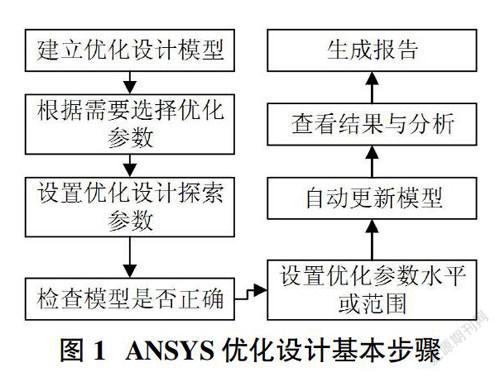

进行ANSYS优化设计探索的基本步骤如图1所示。建立优化设计模型主要是创建ANSYS可识别的参数化模型,使用ANSYS本身的建模功能即可完成,但目前该功能的操作性还不够简便,在使用第三方建模软件时必须要与ANSYS进行联接,否则ANSYS无法识别优化参数,导致模型无法自动更新和重建。建好优化模型可导入ANSYS中,在模型处理中选择需要优化的参数,选择好后需要进入分析选项检查参数是否都包含。

模型检查完毕后,则需对优化参数进行水平设置,用户可根据需要设置优化水平,优化水平越多,优化探索的项目就越多,这将导致计算时间的增多,所以用户可进行大范围优化探索,得到优化区间后再进行小范围优化探索。更新模型时ANSYS自动进入求解,此时模型将根据参数水平的设置自动进行更新,用户需等待一定时间,直至求解完毕。

2 起重机车架优化探索方向

2.1 车架的优化探索

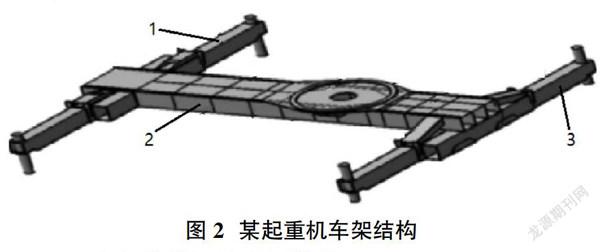

某起重机车架模型如图2所示。图中包括三大优化设计部分,其中1为前置结构优化部分,2为支撑梁结构优化部分,3为后置结构优化部分。由于优化探索时,模型处于自动更新过程中,所以在没有较大影响结果的前提下,应适当的简化结构,故可将这三大优化部分简化为空心梁结构,将梁的长度、板厚作为优化参数,分析结果中的应力、应变、质量作为优化指标,以简化优化模型,提高计算效率。

2.2 车架优化设计发展趋势

随着经济迅速发展,工程中对起重机的吨位要求越来越大,故对其机构强度、重量等的要求也越来越高,超大吨位的起重机未来发展的必然趋势。吨位的上升,并不意味着机械结构的线性增大,反而要求机械结构朝向轻型化、高性能、高效率方向发展。因此,降低起重机重量,提高起重机的动力学品质是未来起重机的研究和发展趋势。

3 结束语

介绍了ANSYS有限元法及其优化设计模块与优化设计步骤。对某种起重机车架进行了3大优化部分的划分,以空心梁模型简化优化探索模型。提出超大吨位、轻型结构与动力学品质优良的起重机是其未来发展趋势。

参考文献:

[1]吴荣土,李辉,高强.塔式起重机顶升套架设计及有限元分析[J].建筑机械化,2019,40(08):18-21.

[2]王德江,赵金国,杨德松,等.基于ANSYS的起重机臂架应力分析[J].现代制造技术与装备,2019(07):22-24.

[3]宋晋民.重型桥式起重机桥架模态分析[J].中国重型装备,2017(01):1-5.

[4]曹付义,李金龙,崔梦凯,等.中小型汽车起重机车架结构多学科优化[J].机械设计与制造,2020(03):39-42.

[5]王林军,王锬,杜义贤,等.基于ANSYS-Workbench的液压机机架模态分析及拓扑优化[J].煤矿机械,2019,40(03):79-83.

[6]王开德,韩凯凯.基于ANSYS Workbench的磨床立柱结构分析与优化设计[J].制造业自动化,2018,40(10):64-69.