关于挤压螺纹铝屑掉落的研究

2020-09-10乔文俊

乔文俊

摘要:挤压螺纹作为一种利用金属塑性变形原理,对材料进行挤压加工,并不产生切屑的方法,其在铝化发动机制造领域被广泛应用。由于其挤压的工艺原理,牙型产生具有一定不规则性,导致长挤压螺纹容易在装配拆卸的过程中产生铝屑,本文通过理论研究和实际切削相结合的方法,研究了不同的加工工艺,找出了产生铝屑最少的加工方法。

关键词:机加工;挤压螺纹;铝屑;加工工艺

0 引言

随着铝合金材料在发动机制造领域的广泛应用,新的加工方法也被大量引入,其中挤压螺纹的加工方法因为其较高的强度,以及无切屑的特性,在铝化发动机制造领域被广泛应用。其随之产生的问题是容易在装配拆卸的过程中产生铝屑,这种问题在长挤压螺纹(长径比大于5)的加工中尤为常见。长挤压螺纹的加工主要含有几个步骤:预钻,钻孔,攻丝,其中钻孔的方法又分为含有铰刀和不含有铰刀等,工艺方法多种多样,本文在研究了多种工艺方法后,找出了铝屑产生的最少加工工艺。

1 挤压螺纹的成型机理及特点

挤压螺纹是一种金属冷压加工的方法,其主要原理是对工件材料产生挤压,使其产生塑性变形,从而形成螺纹。挤压丝锥含有以下特点:

①挤压成型,加工不产生铝屑,清洁化加工过程,不会出现铝屑挤断丝锥的情况。

②由于是冷压成型,螺牙的强度较高。

③相应的加工刀具磨损较低,寿命长。

④适合于加工延长率较高的塑性材料。

⑤挤压成型的螺牙形状相较切削螺纹不稳定。

图1 是挤压螺纹的典型牙形:

2 挤压螺纹铝屑掉落研究实验

本文選取实际工作中遇到的问题作为研究对象,前期采用专家评审法,收集实验意见,建立实验数据库以及图片库,进而对数据进行分析,总结出各种加工工艺得出的结果,并选出了最佳加工方案。

2.1 研究对象选取及其特点分析

本文研究对象选取为缸体上的燃烧面连接螺纹孔,燃烧室结合面是缸体上工作环境最恶劣的面之一,汽油在燃烧室内被点燃,剧烈燃烧爆发能量给汽车提供动力,此外该面还是缸体缸盖冷却水和润滑油的交互面,对密封和拧紧可靠性要求高,因此对螺纹的连接强度以及装配的清洁度都有很高的要求,正好适合作为研究对象。

研究对象的材质为铝合金材料:GMW5M-AL-C-D-ClassA-Si9Cu3Fe1-T5,塑性延伸性不低于0.35%,适合采用挤压螺纹的加工工艺,螺纹孔具体参数如下:M9X1.25-6H的螺纹,螺纹底孔深度为65mm,螺纹最低深度要求为60mm,螺纹孔位置度要求为0.55(相对于侧面基准)。

2.2 螺纹加工的实验设计

我们根据功能验证需求、工艺验证需求、客户验证需求等方面的要求、选取了强度、底孔类型、加工工艺、加工参数、底孔直径、拧紧曲线、拧紧掉屑等一系列验证指标。针对这些验证指标详细设计了四个实验,实验的判定检测工具有:拧紧枪、三坐标、螺纹深度规、小径通止规、拉力实验机。详如图2。

根据实验验证需求以及验证目标,我们设计了切削丝锥与挤压丝锥对比,加工工艺对比,底孔孔径对比,丝锥参数对比等四个实验,并对螺纹的加工工艺结果,装配工艺结果,铝屑结果以及强度结果做数据对比,实验具体设计内容如下:

2.2.1 实验1:切削丝锥与挤压丝锥对比

实施步骤及内容:

①在同一缸体燃烧室面一半采用切削丝锥,一半采用挤压丝锥,并对结果做三坐标,螺纹通止规,小径通止规,拧紧枪等测试;

②针对切削丝锥和挤压丝锥每个加工螺纹孔进行拉力实验(每种加工方法做4次),并做拉力结果对比。

实验零件数量:共6个;其中5个切削丝锥,5个挤压丝锥;1个剖开做拉力实验。

需对比数据:位置度,拧紧曲线,拉力数据,拧紧铝屑分析。

2.2.2 实验2:加工工艺的对比

实施步骤及内容:

①使用直径8.4麻花钻底孔,直径8.4直槽底孔,测量各自底孔的直径、直线度和位置度等数据并进行数据对比;

②最后采用挤压丝锥对螺纹底孔进行攻丝,做三坐标,螺纹通止规,小径通止规,拧紧枪等测试。

实验零件数量:每种6个;5个攻丝,1个不攻丝做底孔直线度数据对比。

需对比数据:位置度,拧紧曲线,底孔直线度,拧紧铝屑分析。

2.2.3 实验3:直径8.47底孔与直径8.4底孔比较

实施步骤及内容:

①使用直径8.47铰刀的底孔和直径8.4底孔进行对比,测量底孔直径和直线度、位置度等数据。

②使用挤压丝锥攻丝,并用三坐标测量,螺纹通止规,小径通止规,拧紧等测试。

实验零件数量:每种6个;5个攻丝,1个不攻丝做底孔直线度数据对比。

需对比数据:位置度,拧紧曲线,拧紧铝屑分析。

2.2.4 实验4:丝锥参数对比

实施步骤及内容:

使用不同挤压丝锥的参数做实验,每个孔采用不同的加工参数,最后用三坐标测量,螺纹通止规,小径通止规测量,拧紧检查实验结果并对比哪个参数最优。

实验零件数量: 2个

需对比数据:位置度,拧紧曲线,拧紧铝屑分析。

2.3 实验数据分析

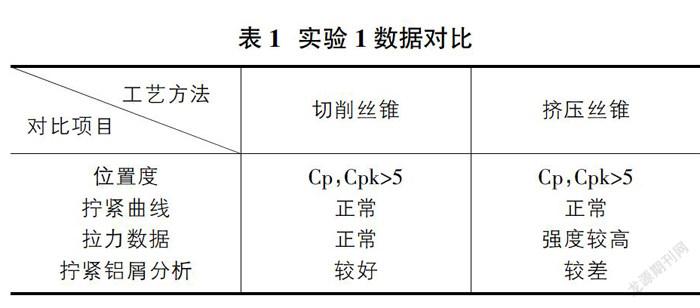

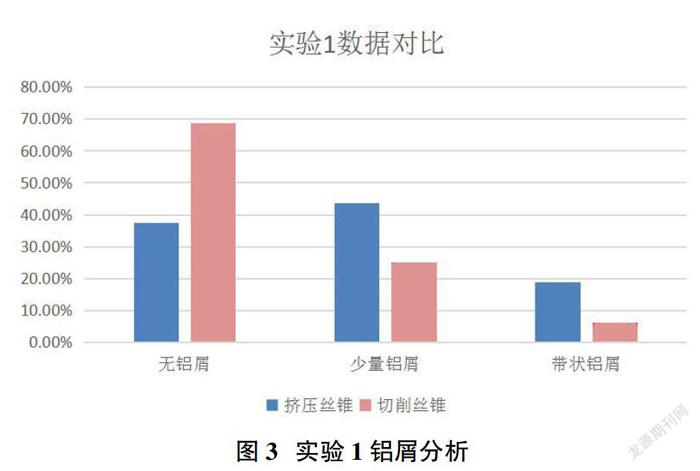

①实验1中的相关实验数据对比如下表1:

具体的拧紧铝屑分析如图3所示。

从表1实验结果可以看出,切削丝锥和挤压丝锥从位置度和拧紧曲线上来看,差异不大;拉力数据方面,挤压丝锥强度较高;从拧紧产生的铝屑分析来看挤压丝锥的结果要差于切削丝锥,具体从图3可以看出,挤压丝锥无铝屑的比例较低不足40%,切削丝锥无铝屑比例接近70%,另外少量铝屑以及带状铝屑比例挤压丝锥也较切削丝锥高,这个挤压丝锥的成型机理以及牙型有关,实验结果符合理论预期。

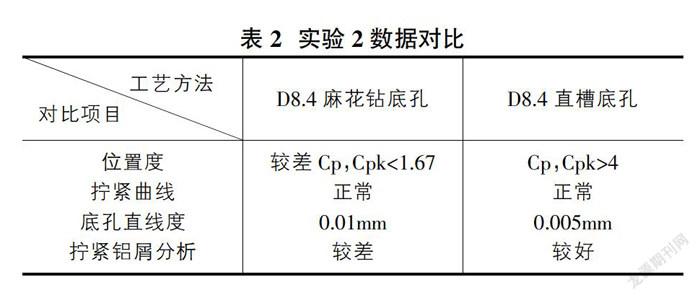

②实验2中的相关实验数据对比如表2:

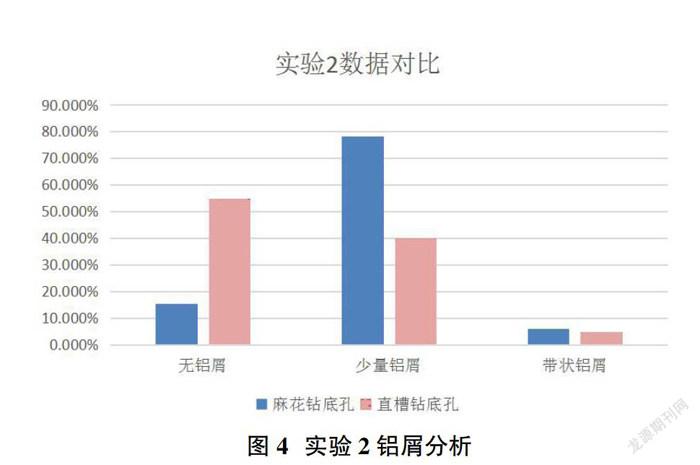

具体的拧紧铝屑分析如图4所示:

从表2实验结果可以看出,直径8.4麻花钻底孔和直径8.4直槽底孔从拧紧曲线上来看,差异不大;位置度,底孔直线度,拧紧产生的铝屑等方面来看直槽底孔会比螺旋槽底孔表现要好。

以位置度来讲,由于实验对象是一个长径比达到7.7的孔,实验中的直槽钻设计了两个支撑刃带,在主轴冷却液压力充足的情况下,位置度好于普通麻花钻,符合预期,需要注意的是加工系统的内冷压力足够,内冷压力最好在70bar左右,排屑效果良好,若没有较好的内冷压力,则需要选择麻花钻,利用麻花钻的螺旋槽结构,辅助排屑,以避免铝屑堆积对底孔孔壁产生刮伤和挤压,严重的甚至会造成断刀。

以底孔直線度来讲,直槽钻采用E型钻尖且直槽钻与孔壁间隙较小,底孔直线度好符合预期;从铝屑情况来讲,直槽钻无铝屑比率远高于麻花钻。

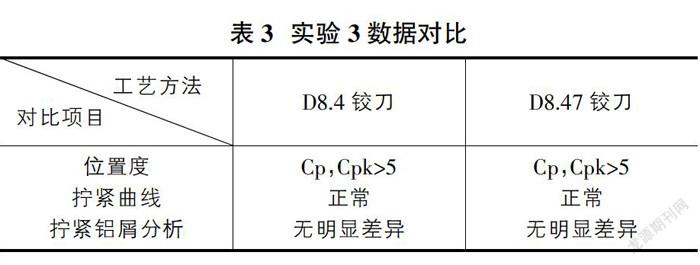

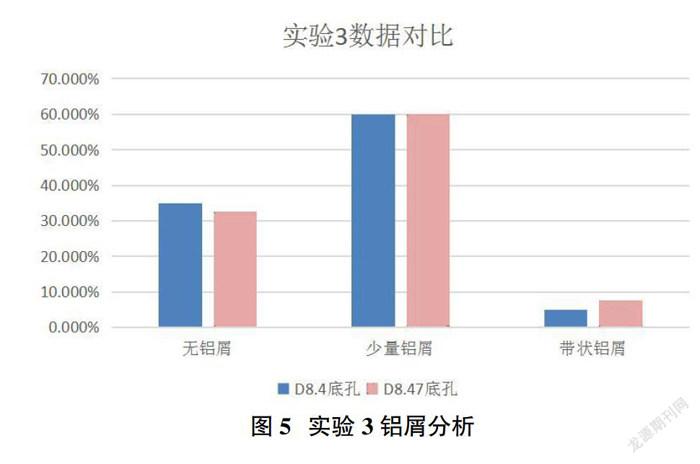

③实验3中的相关实验数据对比如表3:

具体的拧紧铝屑分析如图5所示:

从表3实验结果可以看出,直径8.4铰刀和直径8.47铰刀从位置度,拧紧曲线以及拧紧产生的铝屑等方面都没有明显差异。该实验是为了验证底孔直径对螺纹孔的影响,由于是采用挤压丝锥加工,对底孔的大小要求较严,即底孔公差较小,较大的底孔可能会导致挤压形成的螺纹压型不完整,因此选取的铰刀直径差异比较小,这可能也是导致最终实验结果差异不大的原因。

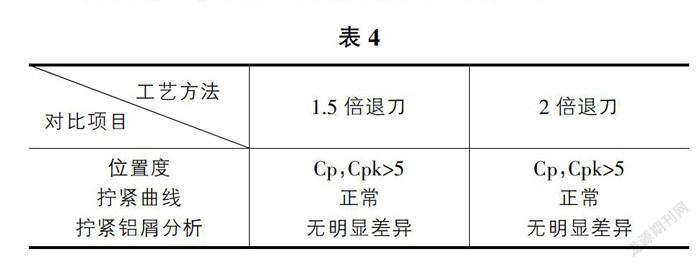

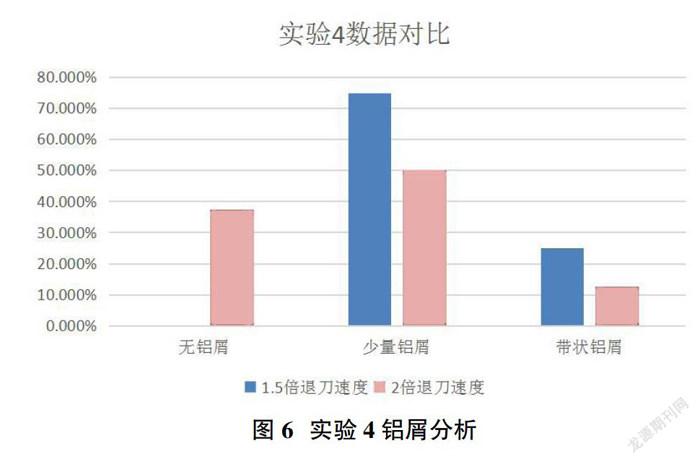

④实验4中的相关实验数据对比如表4:

具体的拧紧铝屑分析如图6所示:

从表4实验结果可以看出,1.5倍退刀和2倍退刀从位置度,拧紧曲线以及拧紧产生的铝屑等方面都没有明显差异。理论上来讲,螺纹加工时较快的退刀会对螺纹质量产生影响,但我们的实验是在投产线上进行的,为了尽量减少不必要的工废,这里选择的退刀速度较为保守,但也已基本覆盖了常用的量产退刀速度,可以论证出退刀速度对挤压螺纹的影响。

3 结语

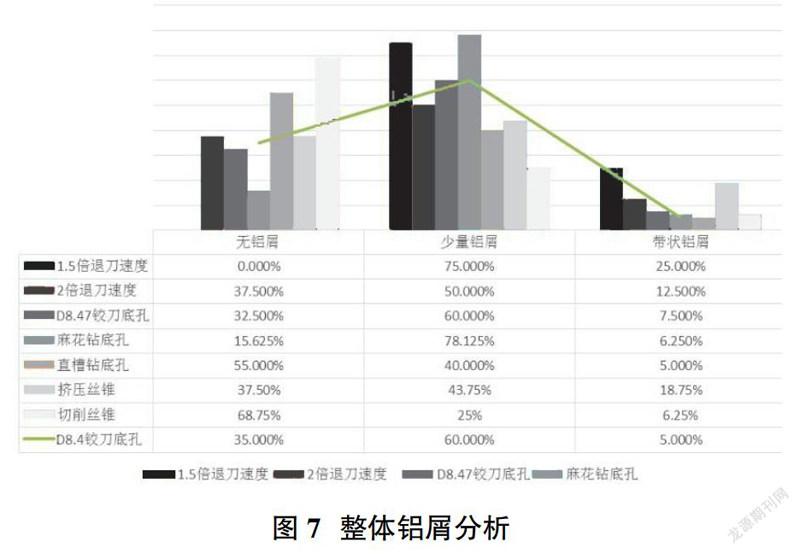

根据上面一系列实验,将拧紧产生铝屑的数据整合在一起,如图7所示:

我们可以得出以下结论:①切削丝锥的拧紧铝屑掉落情况最好,其次是直槽钻底孔的挤压丝锥。这是加工原理决定的,特别是深螺纹孔,差异越发明显;②位置度方面,麻花钻加工螺纹底孔的表现最差,直槽钻,铰刀等方法位置度表现都不错,采用直槽钻进行底孔加工的前提是加工系统有较好的内冷压力,具体原因在实验2中有描述,这里不再重复;③麻花钻加工螺纹底孔的底孔直线度表现最差的;④拧紧曲线方面,各加工方法差异不大;⑤采用直槽底孔钻加工挤压丝锥底孔会得到较好的铝屑结果。

参考文献:

[1]缪宏,左敦稳,张敏,汪洪峰.Q460高强度钢内螺纹挤压力的模型[J].南京航空航天大学学报,2010,42(5):625-630.

[2]赵宏国,李楠.发动机连杆挤压内螺纹微观流变特性及应用分析[J].机械设计与制造,2016,12:121-124.

[3]唐玲,管琪明,石洋.基于Deform的外螺纹挤压过程数值模拟[J].现代机械,2010,3:4-5.

[4]刘作庆,刘拥军,张建用.挤压丝锥的应用[J].工具技术,2012,46(4):65-67.

[5]缪宏,左敦稳,张瑞宏,王珉.Q460高强度钢内螺纹冷挤压试验研究[J].机械工程学报,2011,47(13):160-166.

[6]庞勇.螺纹加工工艺方法研究[J].新技术新工艺,2014,6:16-19.

[7]黄小龙,黎向锋,左敦稳,梁瑜轩,史大彬.内螺纹冷挤压成形过程数值模拟[J].塑性工程学报,2012,19(2):11-16.

[8]赵文昌,姚斌,张凌,欧阳醌,姚博世.挤压丝锥的数控磨削成形技术研究[J].工具技术,2013,47(9):30-33.

[9]胡年孙,喻正祥,朱俊,张毛,龙震.挤压丝锥在数控加工的应用研究[J].设计与研究,2017,246(5):17-18,23.

[10]菅悦,张鹏升,杜宇波.一种新型劈切挤压丝锥的研究[J].现代制造工程,2016,11:94-96.