马氏体不锈钢堆焊镍基合金工艺开发

2020-09-10江国焱何冰刘远彬孙国辉王育忠

江国焱 何冰 刘远彬 孙国辉 王育忠

摘要:由中国广核集团自主研发的ACPR50S实验堆设备,采用在马氏体不锈钢导流环腔本体的上下端面堆焊镍基690合金,来满足进一步焊接免除热处理的需要。在成功开发自动TIG前送丝堆焊工艺的同时,通过焊接模拟分析手段进行了研究分析,优化了后送丝自动TIG堆焊工艺,解决了后送丝焊工艺的焊接裂纹问题,最终,实现产品导流环腔全部堆焊焊缝无损检验一次合格。

关键词:马氏体不锈钢;镍基690合金;前送丝;后送丝;焊接模拟

中图分类号:TG457.11 文献标志码:A 文章编号:1001-2303(2020)12-0048-06

DOI:10.7512/j.issn.1001-2303.2020.12.11

0 前言

小型核反应堆因其灵活和用途广泛的特点,受到重视[1]。由中广核集团自主研发的ACPR50S实验堆系列设备中,为了解决导流环腔本体与密封件焊缝热处理问题,设计了SA-182 F6NM低碳马氏体不锈钢锻件上堆焊镍基隔离层的接头形式。

低碳马氏体焊接时具有冷裂纹倾向[2],并会产生较大的焊接残余应力,一般采用较大的焊接热输入,使焊接热影响区慢速冷却,以保证其力学性能。镍基690合金则具有较大的热裂纹敏感性,一般采用较小的焊接热输入,使熔敷金属能获得较快的冷却速度,以避免焊接热裂纹的产生。因此文中采用热输入易于控制的TIG焊工艺[3],使用适当的焊接参数,实现了SA-182 F6NM材料上堆焊镍基690合金在核反应堆设备上的首次应用。

采用前送丝焊和后送丝焊的方式焊接,对堆焊质量有很大影响。在前送丝焊工艺开发成功后,因受焊接设备功能局限性的影响,使用相同焊接电参数的后送丝堆焊,堆焊后产生了大量的焊缝和熔合区焊接未熔合和焊接裂纹。

为了解决后送丝的堆焊质量问题,采用焊接数字模拟技术,对两种工艺的温度场、应力场以及马氏体相变情况进行定量分析。根據分析结果,优化了后送丝TIG堆焊工艺,并将其成功应用于产品的焊接,获得了良好的成果和有益的经验。该研究成果对于类似产品焊接具有指导性意义,对于同行业焊接工艺研究和优化具有一定的参考价值。

1 技术分析

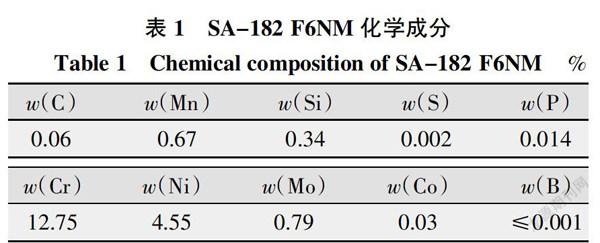

1.1 母材

SA-182 F6NM为ASME标准马氏体不锈钢,具有冷裂倾向。马氏体不锈钢焊接过程中一般采用预热和较大的焊接热输入来降低焊缝及热影响区的冷却速度,防止产生冷裂纹[4]。材料的化学成分如表1所示。

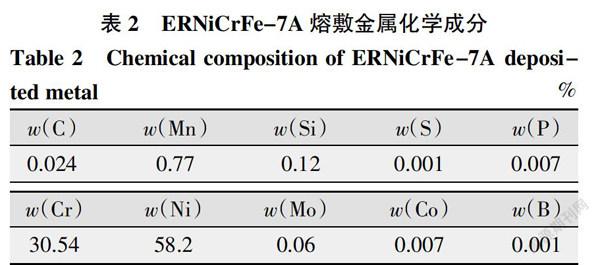

1.2 焊材

堆焊焊丝ERNiCrFe-7A为ASME标准焊丝。该焊材所堆敷的熔敷金属或焊缝金属具有优异的耐腐蚀性能和良好的高温力学性能,在压水堆核电站设备中得到了广泛应用[5]。但是该焊材焊接时易产生热裂纹[6],因此焊接过程中要通过采用小电流快速焊控制焊缝高温停留时间。其化学成分见表2。

1.3 不同送丝方位对焊缝质量的影响

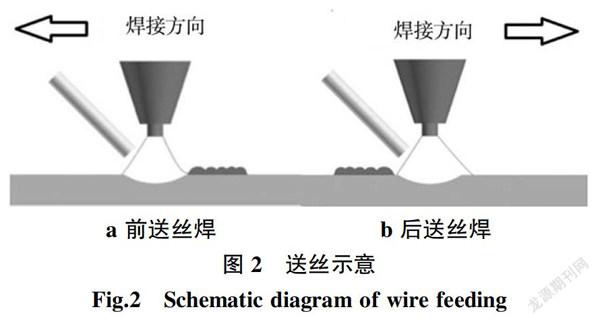

1.3.1 前送丝焊

TIG焊时,填充送丝端部位于电极前进方向的前方称为前送丝焊,如图2a所示。此时,电弧能量同时作用于焊丝和母材,熔深较浅;焊丝熔化于前端电弧,进入熔池后,又经历了后端电弧的加热,相比于后送丝焊,焊缝在高温停留时间更长一些,焊缝经历了电弧前端和后端的两次连续加热,焊后的冷却速度较慢,有利于熔合区低硬度回火马氏体的形成,但会增大镍基焊缝的热裂纹倾向。因为经历了两次连续加热,可以通过提高焊接速度,同时增大送丝速度的方式达到缩短焊缝金属的高温停留时间、避免热裂纹发生的目的。

1.3.2 后送丝焊

TIG焊时,填充送丝填入位置位于电极前进方向的后方称为后送丝焊,如图2b所示。后送丝的电弧能量主要用于母材的熔化而致焊接熔池较深,与前送丝相比,母材会形成更多的未回火马氏体组织,这对于冷裂纹的控制是不利的。同时,焊丝熔化进入熔池后仅经历后端电弧的加热,焊缝在高温加热的停留时间更短一些,熔池的液态金属的存在时间更短,焊后的冷却速度较快,且未经历充分搅拌,可获得稀释率较低的堆焊焊缝,但易产生未熔合缺陷。因此,与前送丝相比,后送丝焊应选用更小的焊接电流和更低的送丝速度来保证焊缝的熔合良好和获得恰当的焊缝深宽比的同时,避免冷裂纹的产生。

1.3.3 保护气路的影响

不同数量保护气路对焊接过程的影响不同,气路越少,焊接过程中气体保护效果越差,影响堆焊的质量和效率。文中研究的前送丝焊为多路保护气,后送丝焊为单路保护气。焊接气体保护效果与焊接效率有很大关系,前送丝由于使用了多气路保护,可以获得更好的保护效果,因此焊接过程中可以设置较宽的摆动幅度,以获得高效率的堆焊工艺。后送丝由于仅能实现单路气保护,因此摆动宽度应设置得较窄,堆焊工艺效率较低。在建模过程中,考虑到不同数量保护气路的差异,对于不同数量保护气路的焊缝设置了不同的尺寸,并根据实际焊缝成型进行了修正。

1.3.4 焊接参数优化设置

以前送丝焊参数为参照,根据前送丝焊和后送丝焊的特点以及气体保护情况调节焊接参数,最终目的是在保证焊缝熔合良好的情况下,后送丝焊的焊接热输入相近且不大于前送丝焊工艺的焊接热输入,既可以满足冷却过程的冷却速度适宜且焊缝不至于过热产生热裂纹。参数优化:降低后送丝焊焊接速度保证焊缝熔合;减小后送丝摆动幅度,增强气体保护效果;降低后送丝焊送丝速度以匹配较低摆动参数,同时保证焊缝熔合;增加后送丝结构焊机预热温度到200 ℃,避免冷裂纹。焊接参数优化设置如表3所示。

2 焊接模拟分析

采用Sysweld软件进行焊接过程模拟分析,对比两种工艺参数下的焊接温度场、应力(产生冷裂纹的关键影响因素)以及焊接后熔合区的马氏体和残余奥氏体的含量,以验证和完善优化的后送丝工艺。

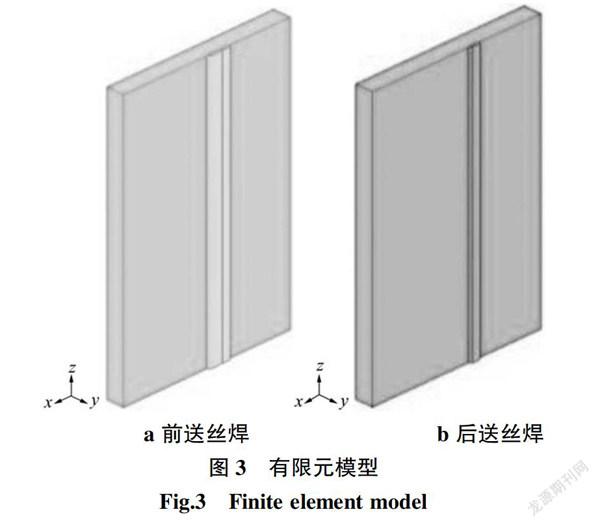

模型采用平板单道堆焊结构,焊接参数见表3,对于马氏体基材考虑了相变影响。采用非均匀网格划分的方式,从焊缝到非焊接区域网格逐步过渡[7]。

对于不同送丝方位及不同数量的保护气路等关键分析变素,进行了针对性的建模处理。送丝方位主要影响焊接热源的设定,不同数量的保护气路主要影响焊接过程的摆动宽度的上限。基于此文中的有限元建模如图3所示。前送丝焊——热源作用于焊缝;后送丝焊——热源作用于母材;单保护气路——焊缝宽度14 mm;多保护气路——焊缝宽度28 mm。

3 模拟结果分析

3.1 温度场结果

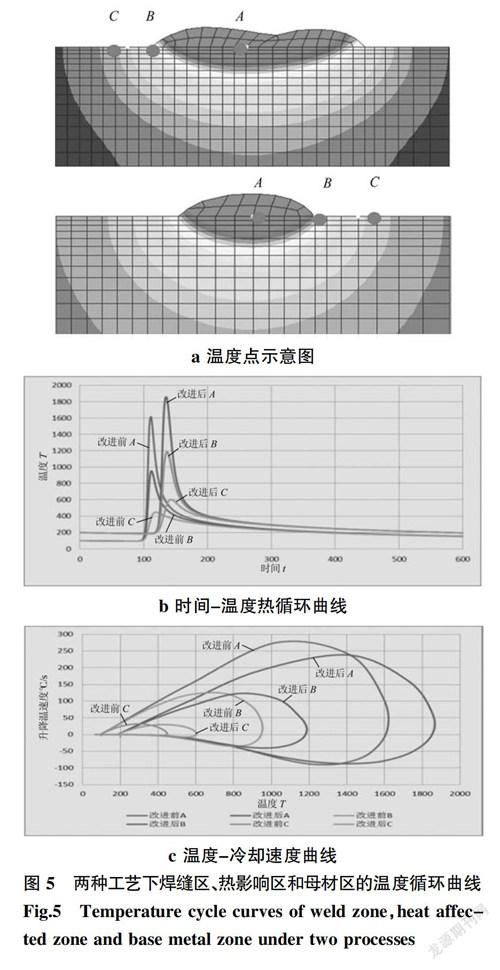

两种工艺下焊件上某一瞬时的温度场分布如图4所示。由图4可知,后送丝焊工艺的堆焊的熔池温度略有提高,数值上相差226 ℃,会形成较深的熔池。对比分析焊接参数设置也可以看出:前送丝焊虽然焊接热输入设置较大,但是焊接热输入同时作用于焊缝和母材,其较大的送丝量减小了熔池过热,使实际熔池的温度更低。

两种工艺下的焊缝区、热影响区和母材区,A、B、C三个点的温度循环曲线如图5所示。对比分析改进前后A、B、C三点的升降温速度可以看出,改进参数后,A、B、C三点有一个共性特点,即:当进入曲线的高温阶段后其升降温速度更快;当进入中低温阶段时,由于后送丝焊时提高了预热温度,其冷却速度更慢[8];在进入高温阶段后,其升降温速度主要与温度上限有关,由于后送丝初始温度更高且母材接受的热输入量更大(模拟过程考虑了填丝量的影响),所以其在高温阶段与峰值的温度梯度更为明显,因此降温速度更快。

3.2 相变分析

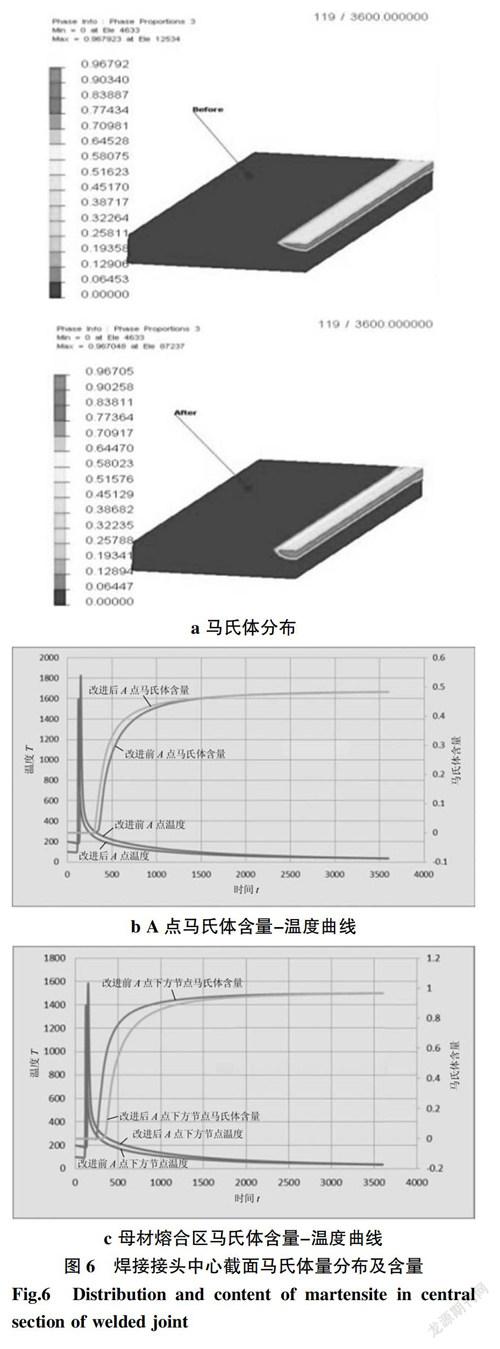

焊接接头中心截面马氏体量分布及含量如图6所示。

由图6可知,母材与焊缝结合区域为马氏体+奥氏体组织,马氏体组织和奥氏体组织的含量各约50%(这是由于模拟计算仅考虑了焊接温度对各组织的单独影响,而未考虑焊缝与母材间的稀释问题,因此原始分界区域的组织含量为各50%,A点的相组成仅能代表该区域为混合组织)。通过分析母材熔化区域的马氏体组织含量可确定该区域的焊接冷却速度,从图6c中可以看到新生成马氏体组织约95%。从马氏体的分布云图还可以看出,在母材熔化区并未得到100%的马氏体。这是因为在有奥氏体到马氏体的相变过程中发生了体积的膨胀,所以一部分奥氏体受到周围马氏体的附加压力,失去了长大的條件就保留下来了,所以必定会有残余奥氏体的存在[9]。从最终状态下的马氏体含量可以看出,参数改进后新形成的马氏体含量比改进前低0.001%左右,这说明两种不同工艺下母材近缝区的冷却速度是有少量差异的,但是水平相当,也就是说对于马氏体组织的控制,采用文中的后送丝焊接工艺与前送丝工艺其水平是相当的。

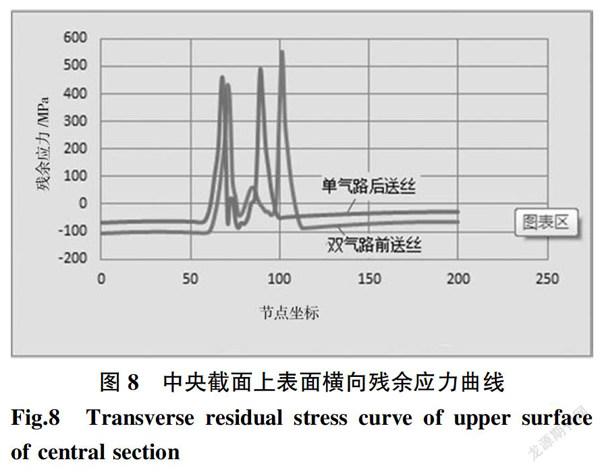

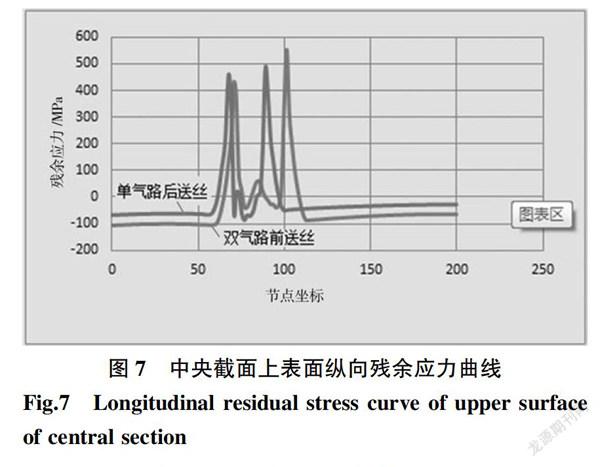

3.3 应力分析

焊接残余应力是焊接的固有产物,焊接残余应力对于焊接结构具有不良的影响[10]。焊缝冷却产生纵向收缩,焊缝中心截面上表面(双相区域)存在纵向残余应力,曲线如图7所示。由图7可知,两种工艺下纵向残余应力的水平相当。焊缝横向残余应力产生的直接原因是来自焊缝冷却时横向收缩,间接的原因是来自于焊缝的纵向收缩。中心截面上表面横向残余应力曲线如图8所示。后送丝焊中心区域的横向残余应力降低,而焊缝两侧热影响区的残余应力有明显的升高,与该峰值残余应力相邻的区域又出现应力方向的突变,呈反向的压应力,这说明后送丝焊残余应力分布不均匀,这是由于其热量更为集中,焊缝更窄,焊接过程的横向不均匀受力更为明显,因此产生了不规则的横向残余应力分布状态。说明后送丝焊更容易因焊接残余应力带来如焊接裂纹等问题。

后送丝焊工艺下的纵向残余应力水平相比于前送丝焊有所下降,但是相差不大;横向残余应力分布更为不均匀,薄弱区域由焊缝中间双相区域转移至焊缝两侧热影响区。

4 结果验证

4.1 焊接试验和检验

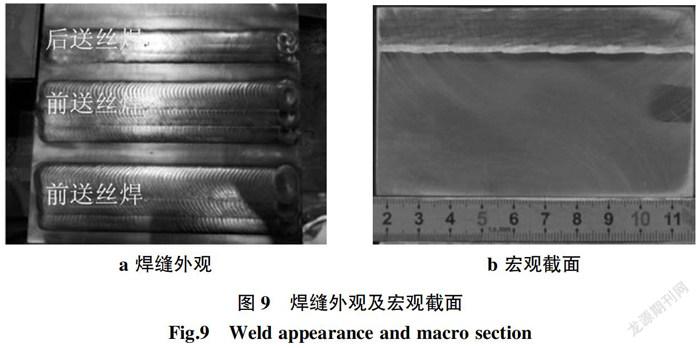

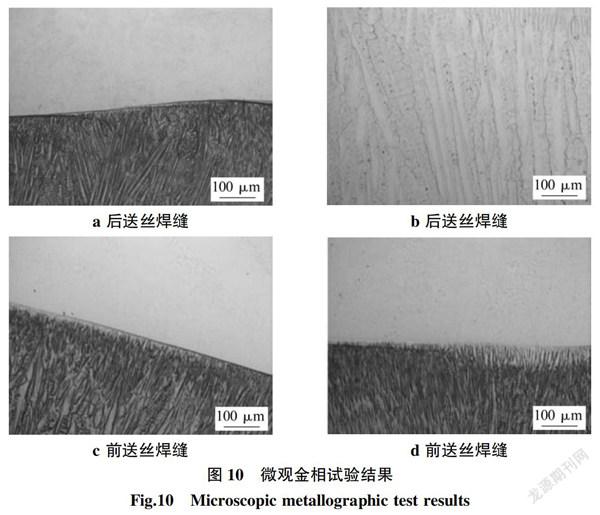

采用两种工艺参数完成接头焊接,焊接过程中熔池稳定、焊缝成形良好。对焊缝进行外观检查、超声波探伤,检验结果均满足核设备标准及设计规范要求。解剖接头,考察焊接接头的金相组织和力学性能,其单层双道焊缝排布整齐规则,焊缝的根部和两侧与母材金属熔合良好,有清晰的熔合区,弯曲试验结果满足要求。焊缝外观如图9所示,微观金相试验结果如图10所示。

4.2 产品焊接

使用优化后的后送丝焊接工艺应用于产品制造,焊接工艺评定合格,产品焊接一次合格率100%。

5 结论

(1)采用自动TIG后送丝焊接工艺,在马氏体不锈钢上堆焊镍基690合金工艺可行,并在新型核设备上获得良好应用。

(2)数值模拟方法分析不同焊接工艺下的应力场、温度场和相变情况,为工艺优化方法提供了成功范例。

(3)数值模拟结果表明,文中的后送丝TIG焊在SA-182 F6NM马氏体不锈钢上堆焊镍基690合金工艺,焊接参数适当,并且该工艺在实际工艺评定和产品焊接进行了应用验证,焊接合格率100%。

参考文献:

[1] 周蓝宇,齐实,周涛. 小型模块化反应堆发展趋势及前景[J]. 科技创新与应用,2017(21):195-196.

[2] 郭宏侠,陆善平. 0Cr13Ni5Mo类低碳马氏体不锈钢焊接技术[J]. 焊接技术,2010,39(11):22-24.

[3] 王寿福. 气体保护焊接技术在铁路机车车辆工厂的应用简介[C]. 中西南十省区(市)焊接学会联合会,2006:24-28.

[4] 秦红英,张林森,秦雪飞,等. 20Cr13马氏体不锈钢焊接工艺[J]. 焊接技术,2020,49(3):102-104.

[5] 马姝丽,罗英,王昫心,等. 安全端镍基焊材焊接缺陷敏感性研究[J]. 电焊机,2019,49(4):133-137.

[6] 霍树斌,陈佩寅,陈燕,等. 核用Inconel 690焊丝TIG焊微裂纹产生机理研究[J]. 焊接,2012(9):31-36,70.

[7] 王莅,吴志生,李岩,等. 坡口形式对304/Q345复合管焊接接头残余应力影响的数值模拟研究[J]. 焊接技术,2020,49(3):5-10.

[8] 朱爱华,郑博,张宏帅,等. 预热温度对Q460焊接温度场及残余应力的影响[J]. 铸造技术,2016,37(9):1957-1960.

[9] 杨小坡. 固态相变对马氏体不锈钢焊接残余应力影响的有限元分析[D]. 重庆:重庆大学,2012.

[10] 张建勋,刘川. 焊接应力变形有限元计算及其工程应用[M]. 北京:科学出版社,2015:5-7.

收稿日期:2020-08-04

作者简介:江国焱(1981— ),男,硕士,高级工程师,主要从事核电主设备制造工艺和技术的研发。E-mail:agzjgy@163.com。