电阻钎焊过程的动态电阻特征分析

2020-09-10张昌青荣琛秦卓

张昌青 荣琛 秦卓

摘要:采用电阻钎焊进行了1060铝板与T2铜板的搭接试验,通过设计复合电极头和选用阻抗较大的工艺垫片实现热补偿的作用,可在较低电流水平下实现铜铝异种材料的焊接。设定不同的焊接工艺参数,利用实时传感技术实时采集电阻钎焊动态过程的温度、电极电压和电极电流信号,并以温度为依据初步确定焊接工艺参数的范围,然后通过计算和处理检测信号得到动态电阻曲线。实验结果表明:焊接电流、焊接时间的变化导致提供的焊接能量不同,电阻钎焊过程中出现不同的动态电阻变化,并形成不同的焊接接头质量特征,从而为焊接接头质量的非破坏性评估提供了可能。

关键词:电阻钎焊;动态电阻;波形分析

中图分类号:TG454 文献标志码:A 文章编号:1001-2303(2020)12-0018-04

DOI:10.7512/j.issn.1001-2303.2020.12.05

0 前言

电阻焊中的动态电阻是指焊接区的电阻,能够反映被焊材料在热、力联合作用下发生的内部特征变化,为间接评价焊点质量提供重要依据[1]。动态电阻曲线能较为真实地反映电流电压的变化,可利用焊接过程中焊接区动态电阻的变化规律来跟踪动态电阻曲线 [2]。电阻钎焊与电阻点焊原理类似,通过采集焊接过程中的物理信号,能够反映电阻钎焊的物理信号变化。

马跃洲等人[3]研制出以单片机为核心的电阻焊数据采集系统,并采集了低碳钢板搭接点焊试验中的电压、电流等信号。实验数据分析表明,接头动态电阻与熔核形态密切相关,可用于电阻点焊接头质量的在线监控。刘勇等[4]利用自行改制的数控交流电阻焊机,采用ZnAl薄带钎料,对铝合金和紫铜进行电阻钎焊工艺试验,在焊接电流为9 kA、熔融钎料温度在450~520 ℃时,接头抗剪切强度最佳,但电流过大对焊机的高负荷运行存在安全隐患。张禹等人[5]采用电阻点焊对6061-T6铝合金/H70黄铜异种材料热补偿电阻点焊工艺进行研究,对比了两种搭接形式下点焊接头的力学性能差异,结果表明,采用热补偿电阻点焊的工艺方法可在较低焊接电流下实现铝/黄铜异种材料的焊接。

文中拟通过采集焊接过程的电信号,经过数据处理分析动态电阻的变化,间接有效地监控整个焊接过程,这对确定电阻钎焊焊接工艺参数、控制焊接接头质量具有指导意义。

1 试验方法及设备

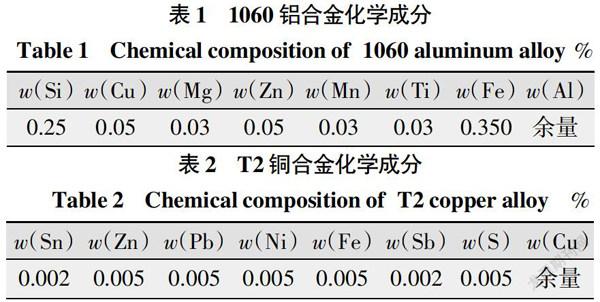

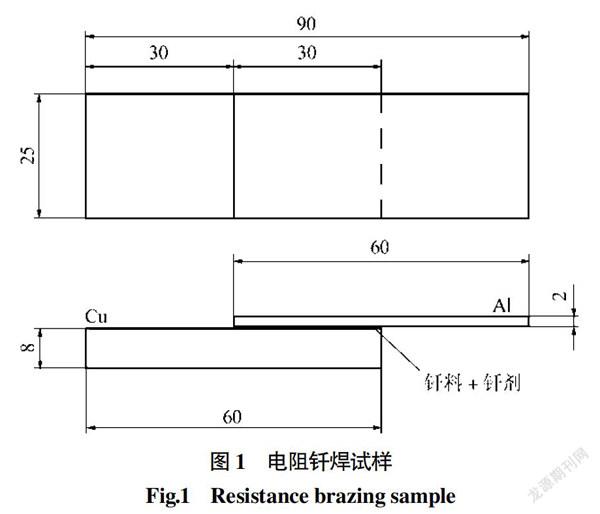

试验用铝质母材为1060工业纯铝板,尺寸为60 mm×25 mm×8 mm,化学成分如表1所示;铜板母材为T2紫铜板,尺寸为60 mm×25 mm×2 mm,化学成分如表2所示。电阻钎焊试样如图1所示。

试验用钎料为锌铝(Zn98Al2)合金钎料,其熔点为420 ℃,具有良好的漫流性及耐腐蚀性,在合适的焊接工艺参数条件下易均匀地填满接头间隙。针对点状电极头在焊接过程中难以均匀传递温度和热量的问题,选用KDWJ-17型电阻点焊机,在对多功能电阻焊机结构进行完善和改进时,采用一种新型复合式电极头,即在原有点状电极头的基础上增加了平板状钛板结构,尺寸45 mm×45 mm,如图2所示。相比于点状电极头与工件表面的点状接触,平板状的钛板能增大与焊件的平整接触面积,改善温度和热量在工件表面上的分布。

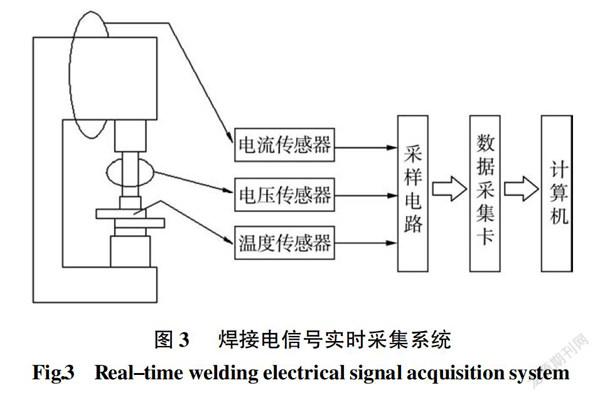

焊接过程信号实时检测系统如图3所示。采用实时传感技术检测焊接过程中流经电阻点焊机次级回路的电极电压与焊接电流信号,其中焊接电流通过Rogowsk线圈传感。通过在Cu块中心位置钻孔插入K型热电偶测得焊接过程中的温度曲线,通过对所采集信号的计算分析得到电阻钎焊过程动态电阻的变化。

2 试验结果及分析

2.1 焊接过程温度曲线

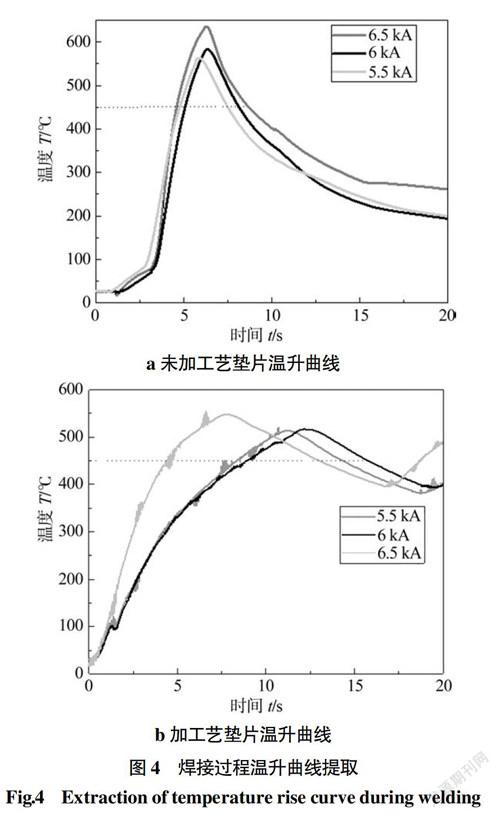

钎料发挥作用的温度区间高于钎料熔点20~50 ℃。铜铝金属阻抗较低,为了达到界面钎料熔化的熔点,在较小电流参数下需选用阻抗较高的工艺垫片来产热。由于铜铝金属热导率不同,电阻钎焊过程中铜铝母材和钎料接触面上温度不同,需要选用热导率较大的焊接工艺垫片调整母材表面的温度。

焊接过程溫升曲线提取如图4所示,分别设定焊接电流为5.5 kA、6 kA、6.5 kA。在未加焊接工艺垫片的情况下(见图4a),当焊接电流超过6.5 kA时,温度超过600 ℃导致铝母材出现熔蚀,钎焊实验不能正常完成。在铝侧加上301L工艺垫片的条件下(见图4b),温度维持得更长,即维持钎料有效温度区间时间逐渐变长,相当于保温过程中温度在小范围内波动可达到钎料发挥作用的温度区间。

2.2 动态电阻曲线

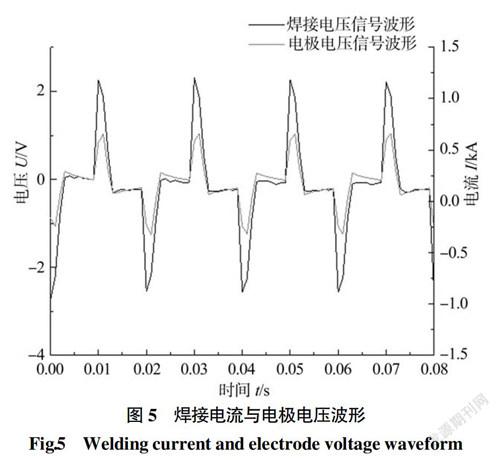

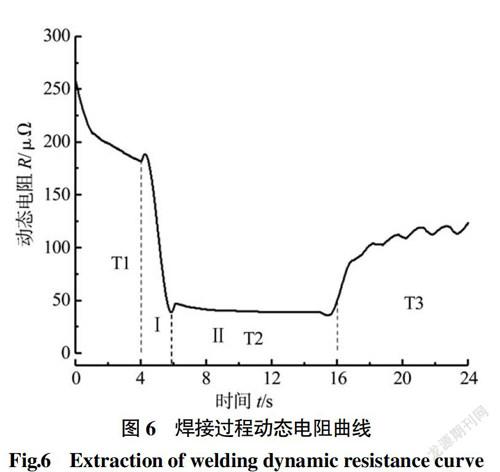

由于实验中使用的焊接电源为单相交流电源,电极电压信号和焊接电流信号有明显的交变特征。焊接电流与电极电压波形如图5所示。由于电极电压和焊接电流具有周期性脉冲特征,且电极电压和焊接电流信号同相位,截取焊接阶段的数据用峰值法即用焊接电流峰值时刻的电极间电压U除以焊接电流I,可以消除电路互感带来的影响。焊接过程中电阻钎焊动态电阻的变化如图6所示,可表示为:

R(t)= U(t)/I(t)

由图6可知,铜铝电阻钎焊过程中的动态电阻曲线呈单调递减特征,可分为两个阶段:快速下降阶段(Ⅰ)和缓慢下降阶段(Ⅱ)。在焊接阶段初期,焊接区温度较低,工件—钎料—工件、工件—电极的有效接触面积较小,接触电阻大,此时焊接区母材、钎料金属处于固相加热状态。随着通电时间的增加,焊接区温度提高,钎料软化,接头导电面积增大,因此动态电阻迅速下降,这一阶段即为快速下降阶段(Ⅰ),持续时间约为2 s。之后电阻曲线进入缓慢下降阶段(Ⅱ),焊接区钎料金属逐渐熔化,界面接触电阻很小甚至已经消失;另外,此阶段温度变化较缓,故因温度引起的电阻率变化对动态电阻影响不大,因此这一阶段的动态电阻缓慢下降。

2.3 焊接工艺参数对电阻钎焊过程的影响

预热阶段和缓冷阶段电流参数固定,只有焊接阶段的参数发生变化,忽略其他两个阶段通电造成的影响,集中分析焊接阶段不同参数对动态电阻的影响规律。

2.2.1 焊接电流

不同焊接电流条件下的动态电阻曲线分布如图7所示。可以看出:随着焊接电流的不断增加,所提供的釬料润湿铺展的能量也越多,动态电阻曲线在生长阶段的斜率增大。焊接电流的增大使得钎焊搭接区导电面积增长较快,电阻急速减小。这也表明焊接电流的增加会加快钎料润湿的速率。此外动态电阻曲线的峰值大致出现在2 s左右,但随着焊接电流的变化,动态电阻峰值的出现时刻有细微变化。焊接电流越大,动态电阻峰值越小,且较大焊接电流下的动态电阻峰值出现时刻提前于较小焊接电流下的。这意味着在较大焊接电流下,钎料润湿的起始时刻将早于较小焊接电流,即较大焊接电流有利于钎料的初始润湿阶段及其铺展,但过大的电流对于铝母材的烧蚀存在危害,不利于钎料对母材的润湿铺展。随着焊接电流的增加,接触电阻均呈现下降趋势。这是因为随着焊接电流的增加,两电极间通电瞬间所产生的热量增多,使电阻钎焊初期接触面积和导电面积增加速度加快,则初始电阻逐渐降低。2.2.2 电极压力

不同电极压力条件下的焊接过程动态电阻曲线分布如图8所示。可以看出,焊接初始阶段电阻发生突变的时间点同样出现在1.6 s左右。当电极压力从2 kN增加到4 kN时,接触电阻随之减小,动态电阻曲线变化表现出一定的相似性。由于采用相同强度的焊接电流(I=5.5 kA),不同电极压力下钎料润湿、铺展前期阶段所提供的能量几乎相同,但电极压力越大使电阻钎焊稳定阶段产生差异,进而影响到焊接过程的动态电阻。电极压力的增大会提高待焊试样工件间的接触电阻,而在供能一定的情况下,接触电阻的提高会使电阻钎焊初期获得更多的初期工件界面电阻热,增加钎料塑性并在焊接大电流阶段更容易润湿铺展。

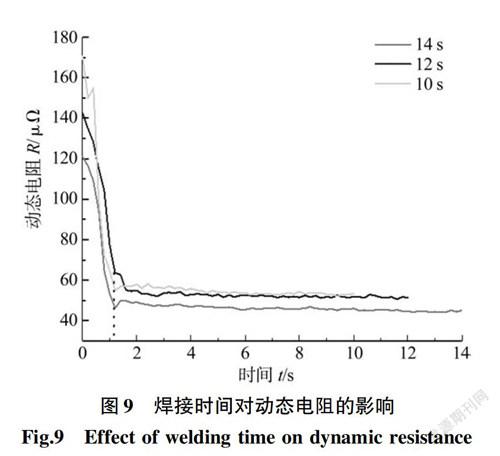

2.2.3 焊接时间

不同焊接时间的动态电阻曲线实时变化过程如图9所示。可以看出,焊接初始阶段电阻发生突变的时间点同样出现在2 s左右。当焊接时间从10 s增加到14 s时,接触电阻略微增加,动态电阻曲线变化表现出一定的相似性。由于采用相同强度的焊接电流(I=5.5 kA),不同焊接时间下钎料润湿铺展前期阶段所提供能量的几乎相同,但焊接时间越长使电阻钎焊稳定阶段产生差异,进而影响到焊接过程的动态电阻值。

3 结论

(1)在电阻钎焊焊接过程中,通过设计复合电极头和选用阻抗较大的工艺垫片实现热补偿的作用,能够实现在较低电流水平下铜铝异种材料的焊接。

(2)根据动态电阻曲线可将电阻钎焊过程根据钎料状态划分为固液转变和润湿铺展两个阶段,在不同的阶段,钎料润湿铺展表现出不同的电阻特征。

(3)焊接电流、焊接时间、电极压力参数的变化导致提供的焊接能量不同,预热、焊接、缓冷过程产生不同的动态变化,均可在动态电阻曲线中得到体现, 从而为焊接接头质量的非破坏性评估提供了可能。

参考文献:

[1] 薛家祥,董飞,王振民,等. 弧焊过程的动态电阻波形分析[J]. 华南理工大学学报(自然科学版),2006(11):5-9.

[2] 贡亮,刘成良. 交流电阻焊动态功率因数的实时解析算法[J]. 上海交通大学学报,2006(06):884-888.

[3] 马跃洲,金丽华,陈剑虹. Rogowski电流传感器及其在电阻焊数据采集中的应用[J]. 兰州理工大学学报,2004(02):5-8.

[4] 刘勇,韩晓辉,叶结和,等. 异种金属Al-Cu电阻钎焊接头微观组织研究[J]. 电焊机,2018,48(03):92-96.

[5] 张禹,郭璟,罗震,等. 搭接形式对铝/黄铜异种热补偿电阻点焊接头的组织与力学性能影响[J]. 焊接学报,2017,38(3):37-40.

收稿日期:2020-07-19

作者简介:张昌青(1973— ),男,博士,副研究员,主要从事焊接设备及其自动化、固相连接技术及焊接质量控制方面的研究工作。E-mail:zcq321@sina.com。