基于多库支撑的轨道车辆车体焊接工艺智能系统的设计与实现

2020-09-10于岩王陆钊侯震冬关凯楠杨鑫华

于岩 王陆钊 侯震冬 关凯楠 杨鑫华

摘要:焊接生产是轨道列车车体生产中最重要工艺手段之一。优化车体生产工艺,尤其是优化焊接工艺文件的编制过程,是提高车体生产效率、保证车体焊接质量的重要方式和途径,也是车体焊接工艺的重要研究内容。軌道车辆车体生产过程中因车型及组成部件复杂且使用材料不同使得规则、标准及知识具有不通用性,往往需要多个智能系统以满足车体生产的需求。这不仅增加了开发成本和工作量,而且不同系统的切换会导致工作效率降低及交互性变差。针对上述问题,提出构建多种类库操作,并通过多种库的自由切换和动态管理满足生产需求,减少开发成本、优化用户操作性和提高实际生产效率。

关键词:轨道车辆;车体焊接;工艺文件编制;智能系统;多种类库

中图分类号:TP29 文献标志码:A 文章编号:1001-2303(2020)12-0022-04

DOI:10.7512/j.issn.1001-2303.2020.12.06

0 前言

焊接工艺是轨道车辆车体生产中应用最为广泛的工艺方法之一。车体焊接生产中,焊接工艺设计和相应的工艺文件编制水平、效率与质量一直是其中重要工作的内容。焊接工艺文件编制过程的发展可以分为三个阶段:纯手工编制阶段、辅助手工编制阶段和智能化编制阶段[1]。传统的依靠人工的方法对工程技术人员的依赖度较高,且效率低,数据冗余度较高,涉及的项目、部件、焊工、设备等相关信息可重用性低,特别是对小批量、多品种产品的工艺设计,其不足尤为明显。随着各行业知识交叉应用深度的提高,借助于计算机技术和智能化技术,通过计算机代替人工操作或者人工干预的方式,实现车体工艺文件自动化编制是该项工作的发展趋势。焊接智能系统最早在20世纪80年代中期开始进行研究[2],如:美国焊接研究所完成了可为用户选择SMAW、GMAW、FEAW等焊接方法的焊条或焊丝的Weld selector系统[3];英国焊接研究所的Lucas W团队完成了焊接保护气体系统Gas Selector[4];日本大阪大学焊接研究所的WELSYS主要用来解决有关压力容器制造行业的焊接工艺问题。我国在该领域从基础理论、算法到工程应用开发也都取得了较好的进展,如南昌航空工业学院的方宇洞与陈圣鸿共同研发的“焊接方法选择智能化系统”等;哈尔滨工业大学联合广东湛江发电厂共同研发了铝合金焊接工艺设计智能化系统[5],沈喜庆等[6]、吴叶军等[7]分别针对承压设备开发了焊接工艺设计专家系统,大连交通大学联合中车唐山机车辆有限公司共同研发了轨道车辆转向架构架焊接工艺文件智能编制系统并投入应用[1,8],王巧玲等[9]开发了航空用焊接数据库及专家系统平台。

轨道车辆车体因其分类和组成的复杂性和多样性,会出现知识、标准和规则不通用的问题。兼顾轨道车辆车体焊接生产及其工艺设计的特点,以构建多数据库为基础,借助计算机和人工智能技术,通过多库数据共享和自由切换,实现车体焊接工艺文件的智能编制、数据管理、共享以及线上审批、签核等功能,从而实现车体焊接工艺文件系统的智能化、信息共享化及绿色无纸化,有效解决实际生产中的问题,充分满足实际操作和业务的需求。

1 车体焊接工艺智能系统的设计

系统设计是系统开发的前提,系统构架及结构层次的合理性决定着系统开发的简易程度、用户操作难易程度、后期维护难度以及实用性等多个方面。合理的系统设计在参考部署环境和用户需求的同时,也应尽量轻化系统结构层次,提高用户操作性及可维护性。

1.1 网络模式选择

软件系统的模式一般分为B/S(Brower/Server)模式和C/S(Client/Server)模式,其中C/S模式优点如下:

(1)C/S模式无需依赖网页界面且操作界面样式结构丰富,可充分降低系统操作难度,提高用户的交互性。

(2)C/S模式可以充分利用计算机硬件环境,有利于第三方交互。

(3)C/S网络模式为双层架构,可以有效的提高系统相应速度,从而提升系统的操作流畅度。

考虑到实际焊接生产环境、后续维护扩展、网络安全性、系统性能及相应速度等因素,选择C/S模式作为系统的网络开发模式。

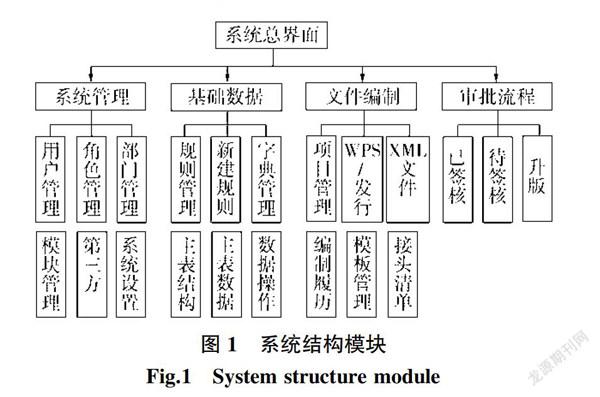

1.2 模块化设计

系统设计过程中采用模块化设计思路,通过业务功能将系统分为系统管理、数据管理、文件编制以及审批流程四大模块,并且在四大功能模块下进行子模块的划分。这种划分可使系统结构层次更加明确,用户操作更加便捷。其次,功能模块化科降低各功能之间的耦合性,更加有利于后期维护。系统结构模块如图1所示。

1.3 多库设计

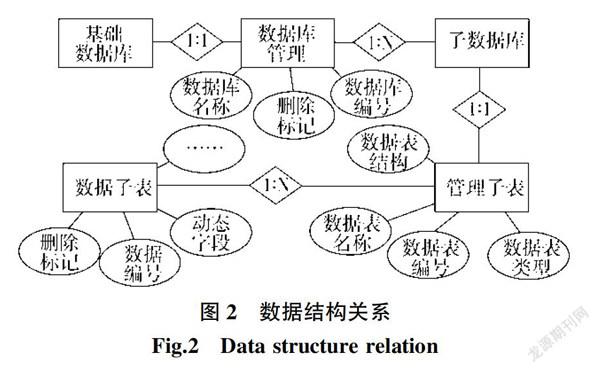

轨道车辆车体由侧墙、端墙、底架等多种重要组装部件构成。焊接生产过程中因为车型不同或者各组成部件的材料构成不同,将导致推导规则、行业参考标准及知识库的不通用性。因此,通过设计多种材料库、材料相对应的标准库以及对应知识库,能够更好的满足车体焊接工艺文件智能编制的需求,这也是系统功能成功实现的基础。

实际车体焊接生产装配中,材料的种类往往直接影响着工艺文件编制中使用的知识、标准和推理规则。考虑实际工艺生产中使用材料,将材料分为钢材和铝材,并按照材料和其对应经验及行业标准,构建对应的知识库和规则库。其结构设计如图2所示。

2 车体焊接工艺智能系统的实现

系统采用C#语言开发实现。所实现的功能包括智能编制功能、多种库动态创建功能、数据动态维护功能及审批签核功能等。

2.1 智能编制功能的实现

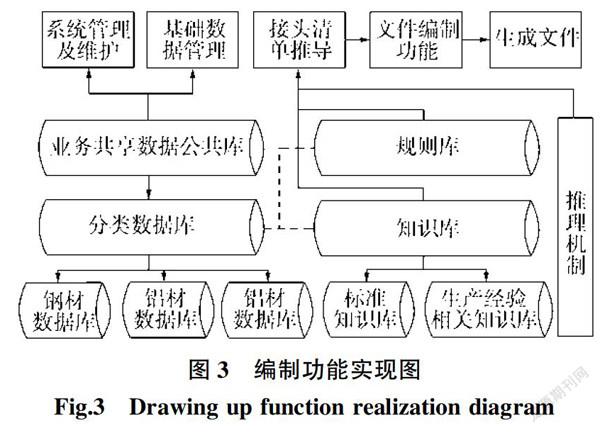

车体焊接工艺文件的智能编制功能是智能化技术、信息化技术及传统编制方法有效结合的产物,是完成工艺文件编制的核心环节。智能编制功能的实现由知识库、规则库及推理机制等完成。

知识库是行业知识和经验标准等内容的集合,是完成智能推理的数据基础。其主要可以分为事实性知识、描述性知识、过程性知识及规则性知识等[4]。规则库是按照某种方式获取知识以得到目标内容的规则集合。可根据对数据库调用情况分为动态规则和静态规则[5]。推理机制是按照领域专家的思维,完成整个推理过程的顺序逻辑机制。焊接工艺文件智能系统可通过三者间的共同作用实现工艺文件智能编制的功能,基本功能实现如图3所示。

2.2 库和数据管理功能的实现

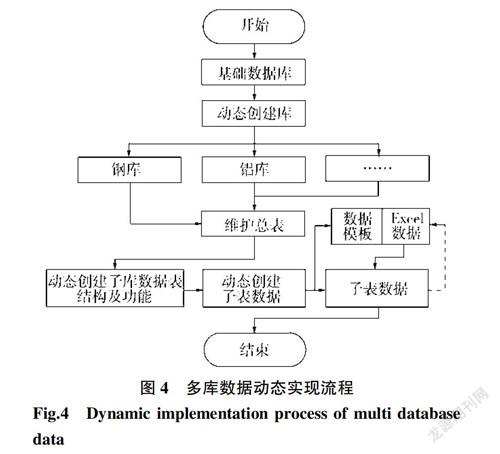

数据是系统运行和操作的基础内容。基于多库的焊接工艺文件智能编制系统,其各库之间结构逻辑相对复杂且数据量较大。因此,数据的管理和维护是多库系统设计和实现的难点和重点。

系统初始设计钢材、铝材、基础数据库以及对应的子数据库(知识库、规则库、标准库等),并通过动态创建数据库的方式实现后续材料库的扩展,而对其子库同样通过动态创建表结构、选择表功能及动态添加数据的方式完成。

针对多种类库结构复杂及数据量大的特点,设计维护总表和维护子表,并通过动态生成的方式建立总表和子表间的维护关系。为进一步提高用户交互性,设置office接口,用户可通过定义模板、导出模板、导入模板及导出数据的方式,实现系统和Excel文件的互通,基本结构流程如图4所示。

2.3 审批功能的实现

线上审批是实现工程生产绿色无纸化的重要途径,其不仅能够减少线下传递的工作,而且符合可持续发展的战略思想。实际生产中因工艺文件类型众多,且审批签核等级不尽相同,因此需要针对文件设定特定的审批等级。其次,根据实际需求,需要针对每类文件设置特定的审批人员,并且参考线下流程设置通过和驳回操作环节。基本流程如图5所示。

3 实现界面与工程应用

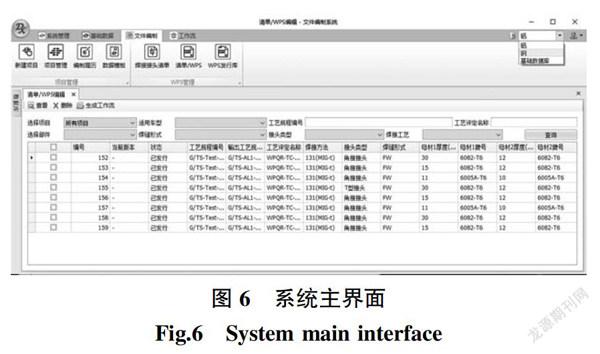

系统在C/S构架的基础上进行了界面设计,其中主界面如图6所示,包括了系统设置、数据管理、文件编制、审批流及多库自由切换等功能。

工程应用反馈是评价系统应用价值和实际意义的有效参考标准。根据系统实际应用反馈,在保证标准化和准确率的前提下,应用本系统编制效率大约可提高50%。其中多库操作模式在完成业务需求的同时,还能有效降低用户的操作难度,具有较高的实用性。

智能系统是在标准化的基础上运行的,这也从侧面促进了企业标准化的建设。其次,将标准化的数据以固定格式进行存储,通过C/S模式实现信息共享,为企业信息化的实现提供了参考。针对企业需求的定制性设计,可有效减少人工干预程度,为完全智能化的实现奠定基础。焊接工艺文件编制作为焊接生产中的重要部分,其智能化的实现能够加速产业智能化和工程一体化的进程。

4 结论

焊接工艺智能化系统是焊接工艺生产与智能化技术深度交叉的产物,是符合行业发展和需求的重要内容。多种类库的焊接工艺智能编制系统可有效解决轨道车辆车体焊接工艺文件编制中存在的知识、规则及经验标准通用性差的问题。系统通过设计工艺文件自动编制功能、多种数据库动态创建功能及审批签核流程等功能,实现了车体焊接工艺文件的自动化编制。并进一步针对多库数据结构复杂、数据量大的问题,使用动态数据管理的方式可增强系统维护性和可管理性。系统的试用情况表明,应用本系统在提高编制效率50%的同时,还能够为企业标准化、信息化、智能化及工程一体化的实现,提供参考和奠定基础。

参考文献:

[1] 关凯楠. 转向架构架焊接工艺文件智能编制系统的设计与开发[D]. 辽宁:大连交通大学,2020.

[2] 马玉刚,石运伟,王宗杰. 国外焊接专家系统的发展[J].沈阳工业大学学报,1997(4):105-109.

[3] Jone J. Expert System Matches Welding Electrodes to theJob[J]. Welding Journal,1987(4):52-53.

[4] Lucas W. Welding Engineering Expert System and Multi-media Computer programs[J]. Welding & Metal Fabrication,1995(4):141-148.

[5] 许春义,周丽华,魏艳红,等. 基于Client/Server的铝合金焊接工艺设计专家系统[J]. 焊接,2004(1):19-22.

[6] 沈喜庆. 基于NB/T47014标准的焊接专家系统设计[D].辽宁:沈阳工业大学,2017.

[7] 吴叶军,魏艳红. 承压设备焊接工艺专家系统的设计与开发[J]. 焊接,2019(1):50-54,67-68.

[8] 关凯楠,胡文浩,付瑶,等. 基于知識库的构架焊接工艺文件编制方法与实现[J]. 焊接技术,2020,49(3):59-62+6.

[9] 王巧玲,荣建,陈洪宇,等. 航空用焊接数据库及专家系统平台的设计与开发[J]. 电焊机,2018,48(9):16-20.

收稿日期:2020-09-03

基金项目:中车唐山机车车辆有限公司科技项目(P81906)

作者简介:于 岩(1987— ),男,硕士,工程师,主要从事轨道车辆焊接工艺及质量控制的研究工作。E-mail:191813201@qq.com。