机车柴油机气缸盖柔性机加工生产线的工艺设计

2020-09-10杨涛

杨涛

摘要:本文讨论的是机车柴油机气缸盖柔性机加工生产线工艺设计问题,主要介绍了气缸盖机加工工艺流程设计、生产线工艺布局及物流线设计的原则及技术特点,为气缸盖产线及工艺流程优化提供了参考。

关键词:气缸盖;工艺设计;工艺流程

0 引言

《中国制造2025》将轨道交通装备列为大力推动、突破发展的十大重点领域之一,其主要产品大功率中高速柴油机是轨道交通干线牵引内燃机车的核心动力装置。气缸盖是机车柴油机的关键部件之一,安装在气缸套上部,通过气缸盖螺栓与机体固定在一起,与活塞、气缸套内壁构成燃烧室。气缸盖的加工工艺十分复杂,尤其气门座锥面与气门导管孔这一组孔系的加工质量直接影响着柴油机的工作性能和可靠性。我公司根据自身实际情况,为提升柴油机关键部件的制造水平和产品质量,于2016年投资建设了一条气缸盖柔性机加工生产线。本文现对气缸盖柔性机加工生产线的工艺流程设计、工艺布局及物流线设计作简要阐述。

1 气缸盖结构及技术要求

1.1 气缸盖结构特点

机车柴油机用气缸盖为四气门铸铁整体式结构,是动力组装配中最复杂的部件。气门座和气门导管采用合金铸铁,气门座冷装压入后进行精加工,气缸盖加工主要有上下高低压面、气门座孔、气门导管孔、喷油器孔、周边螺堵孔等。

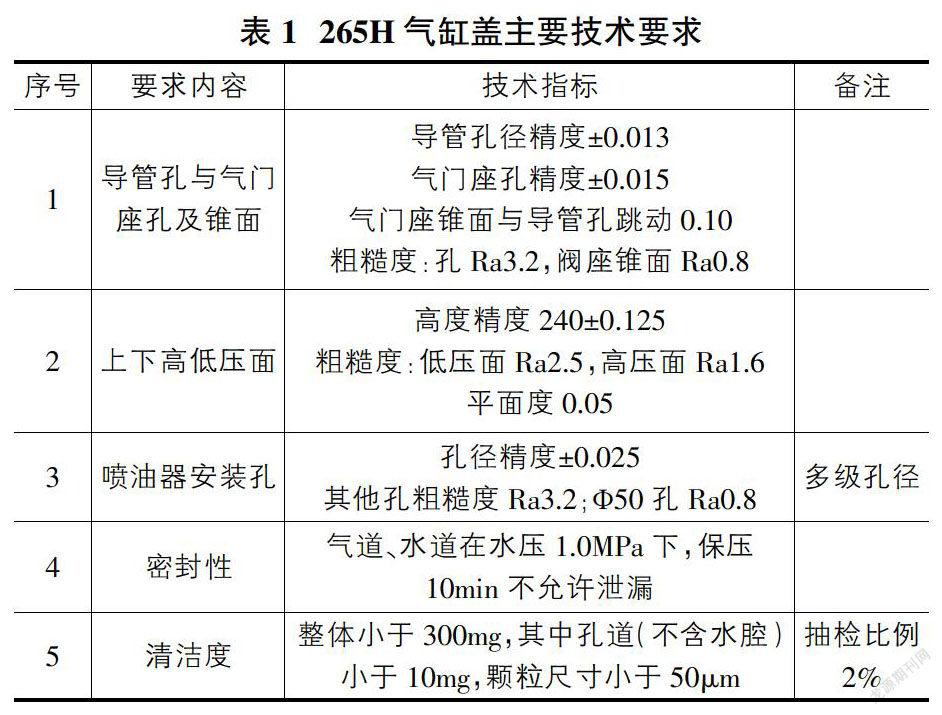

1.2 主要技术要求

以265H气缸盖为例(表1)。

2 机加工生产线工艺设计概况

2.1 设计纲领

生产线的规划以实现气缸盖柔性加工为原则,建成年产各型中高速柴油机气缸盖8400个以上的生产线,即生产265H型气缸盖4800个/年,240型气缸盖2400个/年,其他气缸盖1200个/年。按年工作日250天,每天三班制、每天工作21小时计算。

生产线设备以进口加工中心为主,配备数控立式车床及必需的辅助装置组成,以适应新产品和离散型小批量多品种混线生产模式,保证最短的生产研制周期和最低的运营成本。

为降低劳动强度,提高加工精度和产品质量,工件上下料采用桁架机械手,工序间各机床形成封闭产线,采用轨道堆垛升降机进行加工工位的输送和定位。

2.2 机加工工艺流程设计及优化

2.2.1 工艺流程设计基本原则

气缸盖机加工工艺流程设计时需确定以下几点:

①确定理论生产节拍:依据客户订单数量计算出理论生产节拍。

产品需求数量/有效生产投入时间=节拍(件/小时)

(注:生产投入时间需考虑到设备开动率、产品合格率等各因素)

②依据计算的节拍时间合理分配工序,工序分配时,必须保证用时最长的工序加工时间不能超过理论节拍时间。

③气缸盖加工以孔面加工为主,工艺流程设计应遵循“基准先行,先粗后精,先面后孔,工序集中”的基本原则。

④工艺流程设计应根据图纸确定关键/特殊工序及特性尺寸,在现有的设备条件下,优先选择加工精度高、稳定性好,综合性能较强的设备加工气缸盖精度要求较高的尺寸。

⑤工艺流程的基本框架制订好后,在此基础上对工艺流程进行优化设计,以工序集中为原则,调整各工序加工内容,尽可能减少设备使用数量。

2.2.2 265H型气缸盖加工工艺流程设计分析

按照生产线设计纲领,265H型气缸盖为400个/月,设定月有效工作日20天,每天三班制、每天有效工作时间21小时,设备利用率为85%,产品合格率为96%,则每月有效生产投入时间为:

20(天)×21(小时/天)×0.85×0.96=342.72(小时)

则理论生产节拍为400/342.72≈1(件/小时)

理论生产节拍计算出后,可根据该节拍和产品图纸要求,规划出能达到该节拍和图纸要求所需配置的机床、工卡量具、辅机等设备。

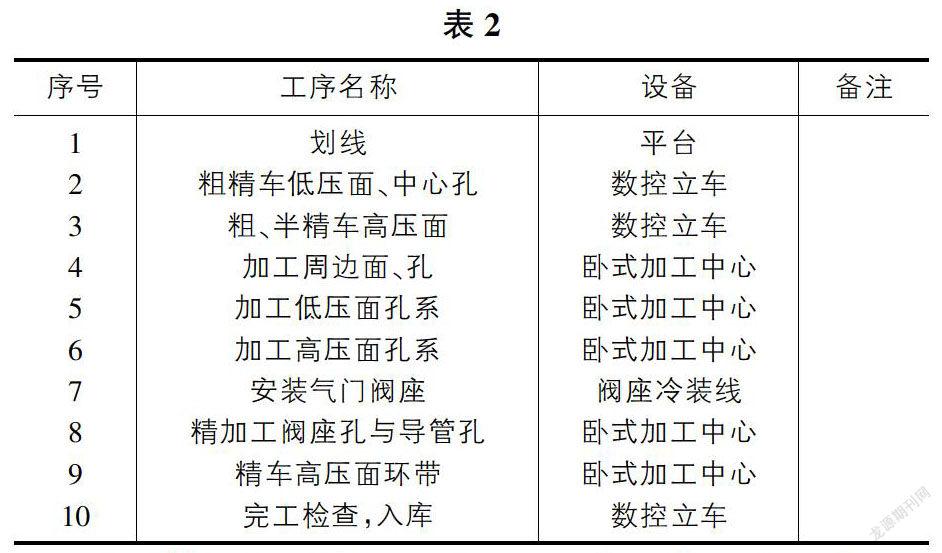

气缸盖的主要加工工序为低、高压平面、周边面孔以及各种孔系的加工,精度要求较高,对工作性能影响最大的关键工序是高压面气门座孔、气门导管孔的加工。在制定工艺流程时,第一道工序通过划线确定粗加工找正基准和加工界限,粗精加工出低压面、中心孔,然后第二道工序以加工完的低压面为定位基准来加工高压面,本工序并未直接将高压面精加工到位,而是仅进行半精加工,把精加工量放到最后一道工序加工。因装配时气缸盖高压面需和气缸套顶面相结合,两平面之间有铜密封圈进行密封,所以气缸盖高压面的粗糙度、平面度等要求很高。高压面一旦发生磕碰,尤其密封环带区域发生磕碰,整个部件就面临报废风险,工艺上把高压面精加工工序放到最后进行,有效减少了中间工序可能造成的磕碰,也是最合理的工艺流程设计。同理,精度要求最高的气门座孔、气门导管孔等,安排到较后工序加工,该流程设计也符合基准先行,先粗后精的基本加工原则。

加工工艺基本流程制订后,需对工艺流程进行优化设计,本着工序集中的原则,尽量减少设备的使用数量,尤其是专机的使用。在工艺设计过程中,根据零部件结构特点,在一次装夹中能同时加工的内容进行集中考虑,如周边面、孔加工安排在同一工序,成组孔系的加工安排在同一工序内。

2.3 工艺流程及选用设备

工艺流程以265H气缸盖为例(表2)。

从柔性的角度,加工线上的加工中心决定生产线的柔性程度、自动化程度。根据气缸盖的产品结构特点,大部分加工内容选用卧式加工中心完成,这样便于进行工艺调整及优化,便于快捷地进行产品换型,能够灵活地进行切削参数的调整及优化。气缸盖柔性线选用的卧式加工中心主要技术参数为:

①加工中心类型:四轴联动双交换NC旋转工作台卧式;

②工作范围:1200×1000×1000;

③机械主轴并配备恒温装置,主轴锥孔HSK-100,高压内冷;

④定位精度0.007mm,重复精度0.004mm;

⑤智能刀具库,刀库可携带刀具120把;

⑥西门子840Dsl数控系统,柔性系统Fastem。

2.4 工艺布局及物流线设计

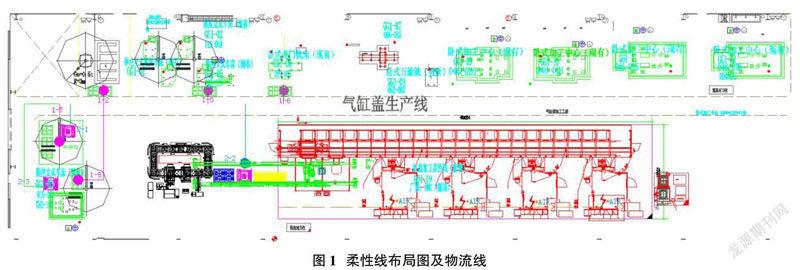

按照规划要求和厂房布局,气缸盖柔性机加生产线布置在50m×24m的区域内,生产线设备的平面布置与加工工艺流程基本一致,保证加工过程中部件运转的直线性,避免工序间周转反复、费时。工序与工序之间的设备是串行布置,同一工序含有一定的加工过程,配备有多台相同型号的加工中心,在自动线中,工件在一台机床上加工后,进入下一机床完成下一工序的加工,这样继续进行下去直至完成工件全部加工过程为止。

柔性机加生产线物流输送主线采用AGV进行运输。线边库到机床之间气缸盖运输采用叉车式AGV实现物料配送;气缸盖在加工中心线上下料采用龙门式桁架机械手,工序间各机床形成封闭产线,采用轨道堆垛升降机进行加工工位的输送和定位;气缸盖加工后采用货架式AGV进行加工中心线和后续打磨清洗间的物料运输。(图1)

3 结束语

本文对机车柴油机气缸盖结构及技术要求进行了简单介绍,主要分析了气缸盖机加工工艺流程设计、生产线工艺布局和物流线设计。通过结合265H型气缸盖实际案例,进一步分析了气缸盖机加工工艺流程,并对过程中的技术难点和工艺设计原则进行了介绍。气缸盖機加工生产线的工艺设计以及设备的选型,严格遵守先进、合理、适用、经济性等原则,工艺流程设计的好坏直接影响产品的质量及经济效益,因此,我们应不断加强气缸盖工艺流程优化的研究,以适应未来市场的发展需求。

参考文献:

[1]周哲波,姜志明.机械制造工艺学[M].北京大学出版社,2012.

[2]缪忠庆,等.气缸盖敏捷柔性自动线的设计[J].机械制造与研究,2003.

[3]翟旭.机车气缸盖螺母多轴紧固工艺的改进[J].内燃机与配件,2019(15):31-33.