冷板通道排列方式的热行为研究

2020-09-10王晖

王晖

摘要:随着全球对汽车尾气污染所带来的气候变化的不断重视,以电力为唯一驱动能源的纯电动汽车开始受到了关注。其中续航里程是电动汽车是否可以完全取代传统燃油汽车的关键所在,为了能够提高电动汽车的续航里程以及延长电池的使用寿命,一个高效的电池热管理系统就显得至关重要。本文通过对冷板内冷却通道的排布方式进行研究发现,冷却液流量、流向以及不同的通道数目,都会显著的提高冷板的散热效果。

关键词:冷板;散热;通道排列方式

0 引言

随着全球变暖的不断加重,以二氧化碳为代表的温室气体排放开始受到了各国的重视[1,2]。于是不以传统石油作为直接能源的纯电动汽车(EV)来替代传统燃油汽车成为当今的主流趋势。考虑到当前电动汽车较多采用方形锂电池作为动力来源,本文提出了一种针对方形电池的冷板散热方式。

关于电池热管理系统,一般分为传统空气冷却、液体冷却和相变材料冷却三种。Pesaran[3]等人通过对液冷和空气冷却的对比发现,相同条件下的电池组,采用空气冷却的温度要远高于液体冷却。而相变材料冷却又存在成本高、加工难度大。于是液体冷却开始受到了更多学者的关注和研究。

Yan[4]等人研究了方形电池之间有无冷却板对电池温度的影响发现,冷却板可以有效的降低电池的温度。Xun[5]等人研究了方形电池和圆柱形电池的冷却效果比较发现,相同电池比和冷却通道比的情况下,方形电池的冷却效果更好。Kambiz Vafai[6]等人,提出了一种将冷板分为上下两层的布置形式,通过对两层通道结构的研究发现,双层通道的压力损失更低。在此基础上,Zhai[7]等人研究了双层通道的流向与不同布置形式对冷板的温度的影响,发现双层通道结构较单层效果要好。

虽然,当前有大量学者对液冷板的散热进行了研究,但是对与冷板的流向、流量和单层双层的综合性比较的文章较少,故本文从这些角度出发,研究其对冷板的综合影响。

1 数学物理模型

1.1 冷板模型

本文的研究对象为长宽高分别为118mm、63mm和3mm的冷却板,其中冷板内部拥有五个通道,冷板采用底部发热的形式。冷板材料为硅,冷却液为水,硅材料参数如表1所示。冷板结构如图1所示。

1.2 CFD评价公式

为了对冷板的冷却效果进行评价,本文引入最高温度、温度标准差和压力损失三种参数作为评价指标。其中,Pin、Pout分别代表进出口的压力,压力损失ΔP为:

其中,温度标准差值为越小越好。

2 结果和讨论

2.1 CFD网格独立性分析

如图2所示,随着网格数量的增加,最高温度呈先下降后升高的趋势。而温度标准差在超过75096后开始变得平缓。故本文认为网格数量为103020为最优方案。

2.2 流量对冷板温度的影响

本节首先对冷板内部通道的流量进行模拟研究。

通過图3可以看出,随着流量的增加,最高温度和温度的标准差都呈下降的趋势。

结合图3与图4可以看出,流量在1.2g/s时即有良好的最高温度和温度标准差,又有较低的压力损失。故本文认为当流量为1.2g/s时效果最好。

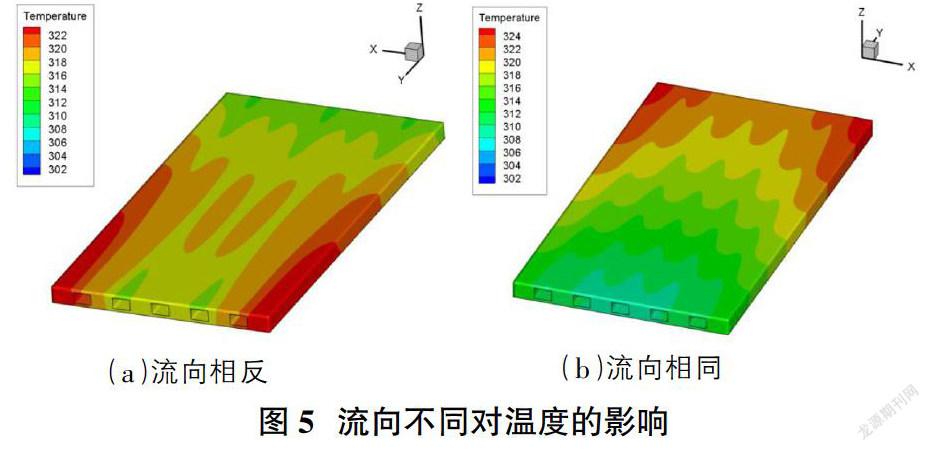

2.3 流向对冷板的影响

通过对图5(b)观察发现,相同流向下,液冷板后部由于冷却液温度已经提升,故温度较高。在此基础上,本文考虑采用相邻通道相反流向的方案。

通过图5可以发现,流向的不同不仅使冷板的温度标准差有所降低,同时也对最高温度有所降低。其中,最高温度降低值为1.7554K,温度的标准差降低了2.105K。温度标准差降低值约为52.66%,效果显著。故本文认为,流向的改变会对冷板温度的降低带来较好的改善。

2.4 通道布置形式对冷板温度的影响

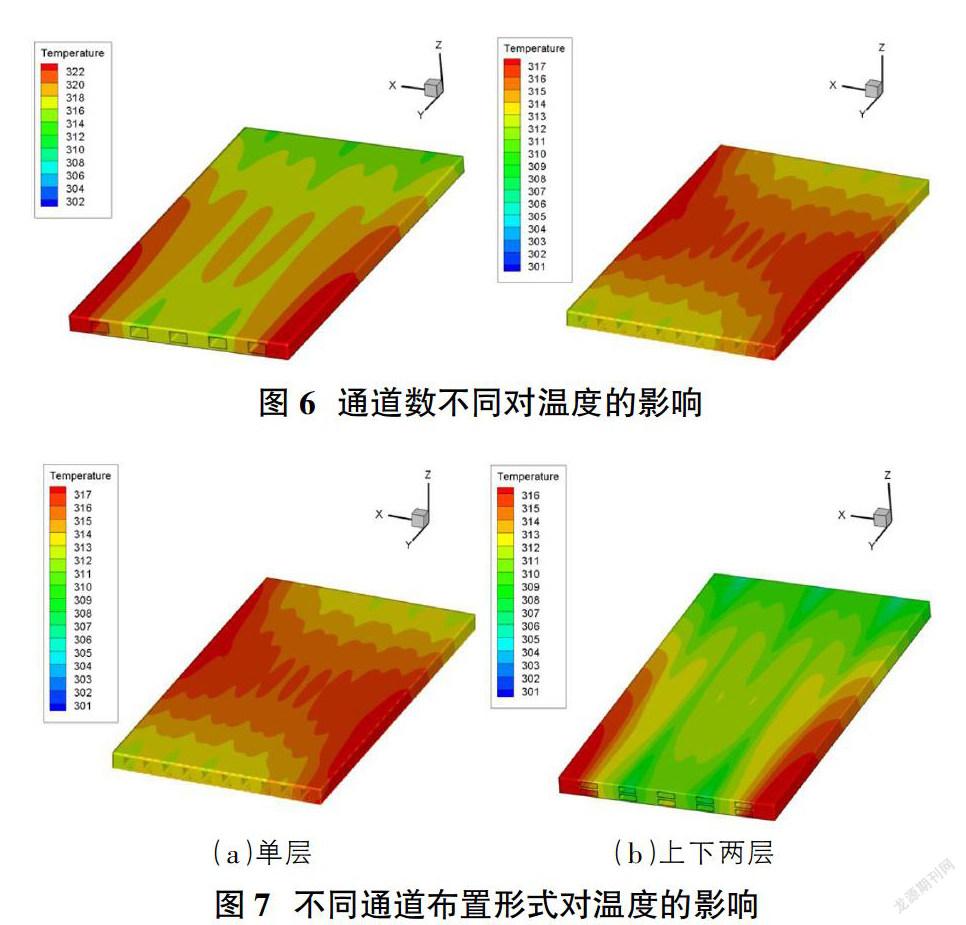

通过图6可以看出,随着通道数量的增加,冷板的最高温度降低了4.8917K,温度标准差降低了0.664K。

考虑到冷板中间部分温度较高,本文在此基础上考虑将冷板内通道分为如图7(b)所示的上下两层的方式进行散热。采用两层的散热虽然降低了单体通道内的流量的减少,但是由于采用了上下分层,使冷板两侧贴靠的电池都能得到良好的散热。故采用上下两层通道的布置方式较之前采用单层十通道的布置方式最高温度下降值1.271K。

3 结论

通过对上述不同工况下的热板进行CFD模拟发现:①流量的增加对最高温度和温度标准差有所改善,但是对压力损失的增加也较为显著;②相邻通道内的流向不同时,冷板的均温性和最高温度都要更好;③增加通道数量和将单层通道改为双层通道,都可以对冷板的温度有一定的改善。

参考文献:

[1]Sergio Manzetti,Florin Mariasiu. Electric vehicle battery technologies: From present state to future systems[J]. Renewable and Sustainable Energy Reviews, 2015, 51.

[2]Jiateng Zhao,Zhonghao Rao,Yimin Li. Corrigendum to “Thermal performance of mini-channel liquid cooled cylinder based battery thermal management for cylindrical lithium-ion power battery” [Energy Convers. Manage. 103 (2015) 157-165][J]. Energy Conversion and Management,2018,155.

[3]A.A. Pesaran, Battery thermal models for hybrid vehicle simulations, J. Power Sources 110 (2) (2002) 377-382.

[4]Jiajia Yan,Qingsong Wang,Ke Li,Jinhua Sun. Numerical study on the thermal performance of a composite board in battery thermal management system[J]. Applied Thermal Engineering,2016,106.

[5]Jingzhi Xun,Rui Liu,Kui Jiao. Numerical and analytical modeling of lithium ion battery thermal behaviors with different cooling designs[J]. Journal of Power Sources,2013,233.

[6]Kambiz Vafai Lu Zhu.Analysis of two!layered micro!channel heat sink concept in electronic cooling[J]. International Journal of Heat and Mass Transfer 42 (1999)2287-2297.

[7]Yuling Zhai,Guodong Xia,Zhouhang Li,Hua Wang. A novel flow arrangement of staggered flow in double-layered microchannel heat sinks for microelectronic cooling[J]. International Communications in Heat and Mass Transfer,2016,79.