基于正交实验的压气叶轮应力优化分析

2020-09-10柳晓鹏

柳晓鹏

摘要:压气叶轮是压缩机的主要部件,工作状态下主要受离心力载荷的影响。叶轮通常被设计成某一特定形式,以减少轮毂的应力峰值。针对不同去重因素对压气叶轮强度影响,使用去重优化方法和正交试验设计,给出一组具有不同几何尺寸的高压比压气叶轮,并且使用MSC.PATRAN有限元计算软件对这些叶轮的强度性能进行了计算。结果表明叶轮轮背去重比不去重的强度要好,但去重的形状及位置对应力峰值的影响非常大,不恰当的去重将导致峰值应力恶化,根据正交试验的结果确定了最优方案。这些工作为叶轮的多学科优化设计提供了良好的基礎。

Abstract: Impeller is one of the most important parts of compressor what’s mainly affected by centrifugal force at its working state. In order to reduce the peak stress of the impeller disk profile, impeller is usually designed to be a particular structure. According to the influence of different deweighting factors on the strength of compressed-air impeller, an optimized deweighting method and orthogonal experimental design are used to get a set of high pressure ratio compressor impellers with different geometric size. And the strength of these impellers has been calculated through the finite element software (MSC.PATRAN). The results show that the impellers have a lighter weight is better than the original. But the effect of the shape and the location on the peak stress is very large. If the shape or the location is inappropriate, the peak stress will deteriorate. According to the results of the orthogonal experiment, the optimal scheme is determined. All these conclusions can be the foundation of multidisciplinary optimization of impeller.

关键词:压气叶轮;离心力;优化;正交试验设计;MSC.PATRAN

Key words: compressor impeller;centrifugal force;optimization;orthogonal experimental design;MSC.PATRAN

0 引言

成功商用的离心压气机叶轮,都经过气动优化设计以达到最优的效率和最宽广的工作范围,经结构优化以达到满足结构强度的要求[1-3]。气动设计和结构设计在很多方面是相对立的,所以常常要经过一定的折中以得到设计较合理的叶轮[4]。由于离心压气叶轮几何形状非常复杂,相应的受力情况也很复杂,其中主要有高速旋转产生的离心载荷,而由气动力产生的压力载荷和温度效应产生的热应力较小[5],而气动载荷与热负荷的影响仅占2%的比例[6]。

现在工业上所用的叶轮轮盘形状有很多种,轮背去重这种结构也是比较常见的。以轮毂应力峰值作为优化目标的研究证明,去重位置以及形状对其影响明显,合理的去重位置和形状设计才能够达到降低峰值应力,优化强度的目的,不合理的设计反而可能恶化叶轮强度水平。

本文进行强度研究时,使用正交实验与有限元仿真方法分析,在高速旋转产生的离心载荷作用下,叶轮轮背去重位置对叶轮强度的影响。

1 正交试验

正交试验设计(Orthogonal Experimental Design)是研究多因素多水平的又一种设计方法,它是根据正交性从全面试验中挑选出部分有代表性的点进行试验,这些有代表性的点具备了“均匀分散,齐整可比”的特点,正交试验设计是分式析因设计的主要方法。是一种高效、快速、经济的实验设计方法。日本著名的统计学家田口玄一将正交试验选择的水平组合列成表格,成为正交表。例如做一个四因素三水平的实验,按全面实验要求,须进行34即81种组合的实验。若按照L9(34)(正交表[7]安排实验,只需要9次。在正交表L9(34)(表1)中:

①每纵列“1”、“2”、“3”出现的次数相同,都是三次;

②任意两个纵列,其横方向形成的九个数字对中,(1,1)、(1,2)、(1,3)、(2,1)、(2,2)、(2,3)、(3,1)、(3,2)和(3,3)出现的次数相同,都是一次,即任意两列的数码“1”、“2”和“3”间的搭配是均匀的。

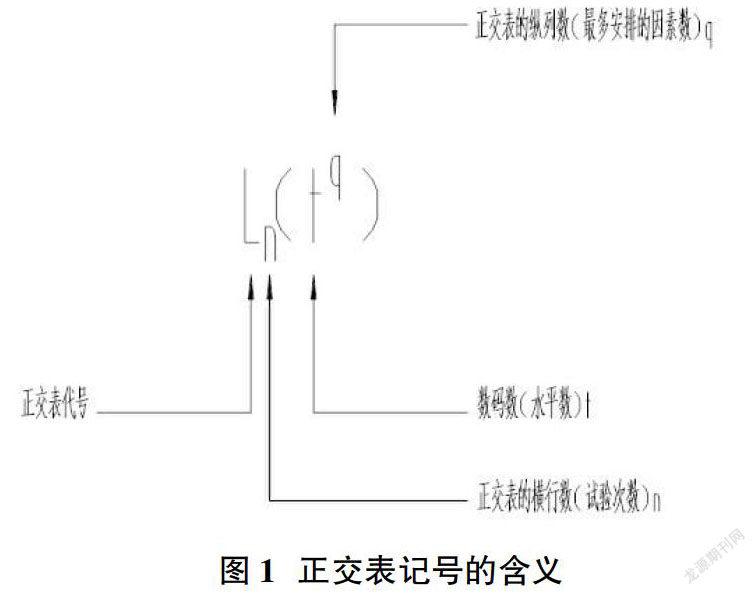

正交表 L9(34)是正交试验中最常见的正交表之一。正交表都具有“搭配均衡”的特性,这也就是正交表的“正交性”的含义。至于正交表记号所表示的意思如图1所示。

正交试验设计有以下的基本步骤:

①明确实验目的,确定评价指标;

②挑选因素,确定水平;

③选正交表,进行表头设计;

④明确实验方案,进行实验,得到结果;

⑤对实验结果进行统计分析;

⑥进行验证实验,作进一步分析。

2 正交实验设计

对于本文轮背去重位置的确定将由四个因素X、Y、R和r来决定,四个因素每个因素均对叶轮强度具有不同程度的影响。假设这四个因素是正交的,且每个因素均取三个值来分别计算叶轮的应力,按全面实验要求,须进行34即81种组合的实验,才能选取出这12个值的最优组合(应力最小值)。但是如果采用正交试验设计,这是一个四因素三水平的实验,按照L9(34)正交表安排实验,只需要9次。

2.1 实验目的

本文主要研究轮背去重位置对叶轮强度的影响,其原始叶轮模型图与去重后的叶轮模型图如图2与图3所示。

原始叶轮模型中:轮径Φ=346.2mm,叶轮轴向长度L=135.6mm,轴孔半径r1=18mm,轮盘厚度C=3mm,倒角r2=5mm,参数A=13mm,转速为30000r/min,凸台直径B为待定值。

去重后叶轮模型在原始叶轮基础上改动了轮背形状,即轮背挖去一块,减轻叶轮质量,减小叶轮应力,以便起到优化作用。挖孔后的叶轮是否能够减小叶轮应力现在还未知,现将通过计算用以验证该轮背设计(轮背挖孔)是否合理。挖孔后叶轮模型中的轮径Φ、叶轮轴向长度L、轴孔半径r1、轮盘厚度C与参数A均和原始叶轮模型一致。凸台直径B随着因素R的改变而改变。从图2-图3可知,轮背孔的位置由X、Y、R和r这四个因素来决定。半径为R、r的两段圆弧相切与O点,圆心在同一水平线上。

2.2 制定因素水平表

确定孔的位置和大小的参数有四个,X、Y、R和r,每个因素取三个水平,因素水平表如表2。

叶轮的其它参数为轮径Φ=346.2mm,叶轮轴向长度L=135.6mm,轴孔半径r1=18mm,轮盘厚度C=3mm,参数A=13mm 。无量纲化后的水平参数表如3所示。

2.3 确定实验方案

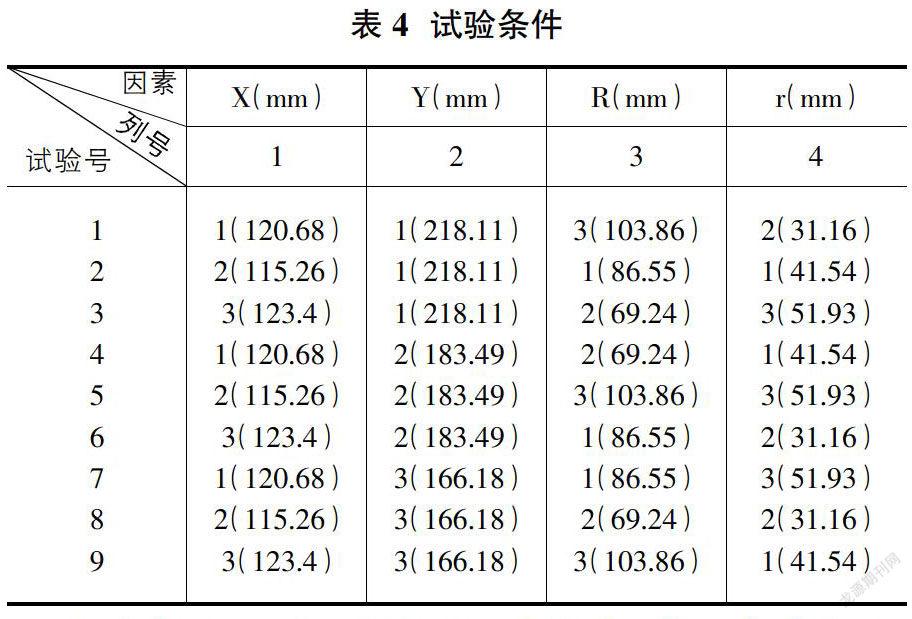

表 L9(34)最多能安排四个三水平的因素,本文研究的就是四因素三水平的问题,因此,用 L9(34)来安排试验,正是恰到好处。按照表1的内容填上本文中水平,如表4所示。

从表中可以看出,这次的应力优化要做9次试验,每次试验的组合也在表4中表明。以第1号试验为例,第1号试验:X1Y1R3r2,叶轮轮背挖孔的具体参数如下:X为120.68mm,Y为Φ218.11mm,R为103.86mm,r为31.16mm。剩余8组试验的具体条件(輪背挖孔的具体参数),可根据表4排出。

3 叶轮轮背应力优化

本文通过NREC软件设计叶轮原型、修改叶轮模型,运用Solid Works三维软件建立三维模型,运用MSC.PATRAN和MSC.NASTRAN进行强度计算分析。

3.1 计算模型

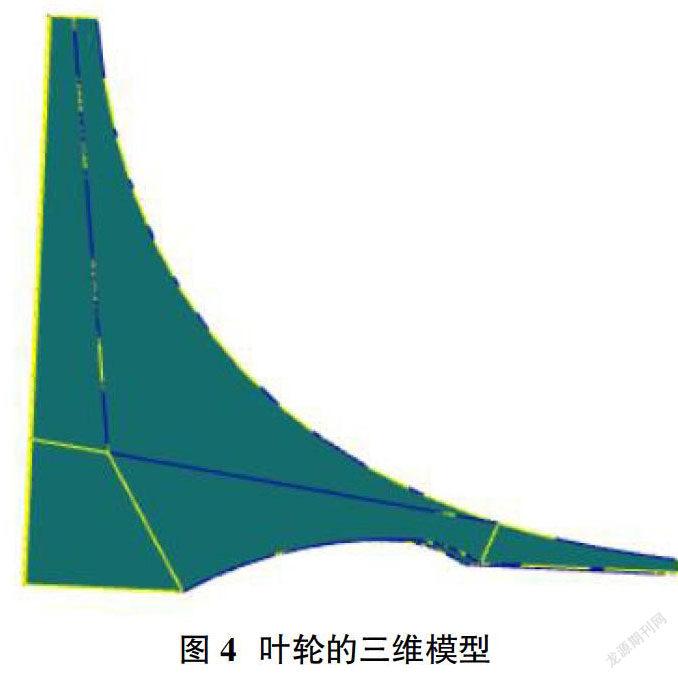

运用Solid Works三维软件建立三维模型,如图4所示。

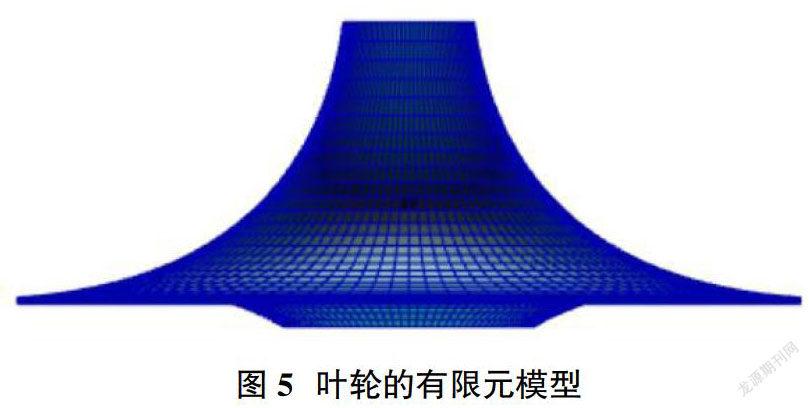

将叶轮的三维模型导入MSC.PATRAN有限元分析软件中,划分并旋转网格,可得出有限元模型,以第一组的模型为例,有限元模型如图5所示。

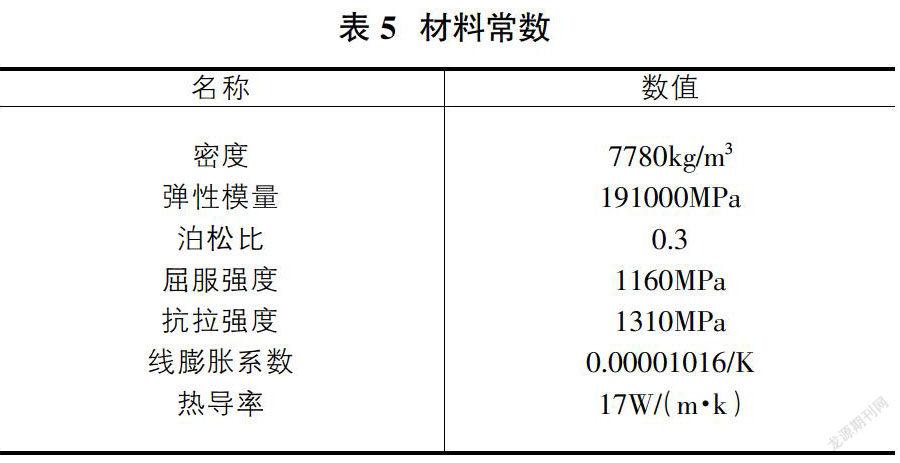

3.2 材料属性

本文研究的轮子均采用不锈钢05Cr17Ni4Cu4Nb,其相关参数如表5所示。

3.3 边界条件

目前,压气叶轮支撑方式有4种(图6),本文所研究的压气叶轮的支撑方式属于悬臂式,这种支撑方式的叶轮所受的边界条件,在MSC.PATRAN中需要通过定义位移(Displacement)和惯性载荷(Inertial Load)来模拟实现。

4 结果分析

4.1 试验结果的分析

叶轮应力分布如图7所示。计算结果如表6所示。

4.1.1 极差分析

①对于各因素列,算出各个水平相应的三次应力值和,如第一列X值:

Ⅰ=水平1三次应力值和=第1、4、7应力值和=1140+999+968=3107MPa;

Ⅱ=水平2三次应力值和=第2、5、8应力值和=2520+1310+1380=5210MPa;

Ⅲ=水平3三次应力值和=第3、6、9应力值和=991+918+883=2792MPa。

同样,算出另外三列的Ⅰ、Ⅱ、Ⅲ。

对于每列,比较各自Ⅰ、Ⅱ和Ⅲ的大小,因为应力越小越好,所以应力之和小的水平较好。第一列(X列)Ⅲ小,X3 较好;第二列(Y列)Ⅱ小,Y2较好;第三列(R列)Ⅲ小,R3较好;第四列(r列)Ⅲ小,较好。将这四个较好水平组合在一起,X3Y2R3r3为正交试验得到的全体水平组合(本试验中有四个因素,每个因素有三个水平,因此全体水平组合有81个)中较好的水平组合。

②计算各列的极差R。R=max-min,即:

R=相应列的Ⅰ、Ⅱ、Ⅲ中的最大数-相应列的Ⅰ、Ⅱ、Ⅲ中的最小数。

即第1列X值Ⅰ=3107MPa、Ⅱ=5210MPa、Ⅲ=2792

MPa,它们的最大数是5210MPa,最小数是2792MPa。因此R=5210-2792=2418(MPa)。同上可计算出第2列Y值的级差值R=1424MPa;第3列R值的级差值R=1073MPa;第4列r值的级差值R=1133MPa。

这四个极差值记在表6的最下面一行。极差大的因素通常意味着该因素三个水平相应的应力差别大,是重要因素;极差小的因素可能是不重要的因素。因此从表6中可以看出,因素X、Y的极差较大,是确定轮背挖孔位置的重要因素;因素R、r的极差较小,所以推测因素R、r相对于因素X、Y来讲是次要因素。

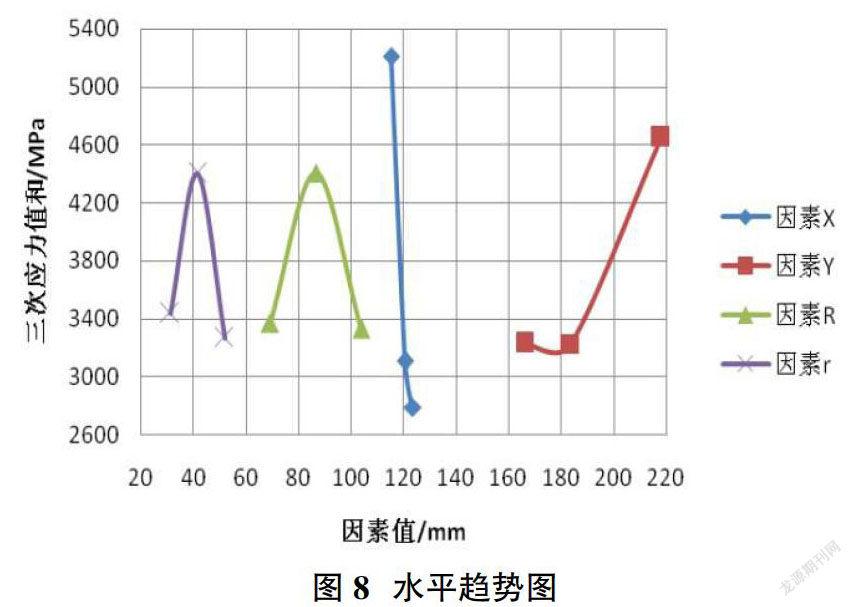

4.1.2 水平趋势图

计算极差后,对于定量因素的三水平及以上的因素,可以画出用量与试验结果之和的关系图,以便从图形上直接看出试验结果随各因素用量变化的大体关系。具体来说,对于每个因素,以实际用量(而不是水平号码的大小)作为横坐标,试验结果之和作为纵坐标,画出三个点,得出该因素的水平趋势图,按照以上所述画出X、Y、R、r四个因素的水平趋势图,见图8。

4.1.3 讨论

从图8中选出最小应力和的水平,水平组合在一起为:,X3Y2R3r3。该水平组合为81个组合中的可能好的水平组合。对于分两个水平的因素,能看出两个用量谁好谁差,但看不出继续提高效果好的用量的方向;对于三水平的因素,情况起了变化。X的趋势图呈现单调性(见图8)。

对于因素X,从表中可以看出在三个水平中水平3即X=123.4最好;对于因素Y,从表中可以看出在三个水平中水平2即Y=183.49mm最好,但是Ⅱ=3227MPa、Ⅲ=3231MPa,Ⅱ与Ⅲ只差了4MPa,在此根据因素Y的趋势图,推测水平3即Y=166.18mm也是一个较好的水平;对于因素R,从表中可以看出在三个水平中水平三即R=103.86mm最好;对于因素r,从表中可以看出在三个水平中水平三即r=51.93mm最好。按照以上所述,把展望最好的四个好水平结合在一起,推测,X3Y3R3r3为大范围的可能好的的水平组合,具体是:

因素X ; X=123.40mm

因素Y Y=166.18mm

因素R R=103.86mm

因素r r=51.93mm

4.2 推测结论的验证

4.2.1 叶轮模型

制定因素水平表时假设了轮背挖孔结构能减小叶轮应力(相对原叶轮模型而言),在此将计算X3Y3R3r3与它相对应的原叶轮模型(轮背没去重),作为比较,验证该假设是否正确。

根据正交试验结果,推测出X3Y3R3r3为大范围的可能好的的水平组合,为了驗证其正确性,现在分别计算X3Y2R3r3与X3Y3R3r3两种水平组合下叶轮的应力,作为比较,得出结论。

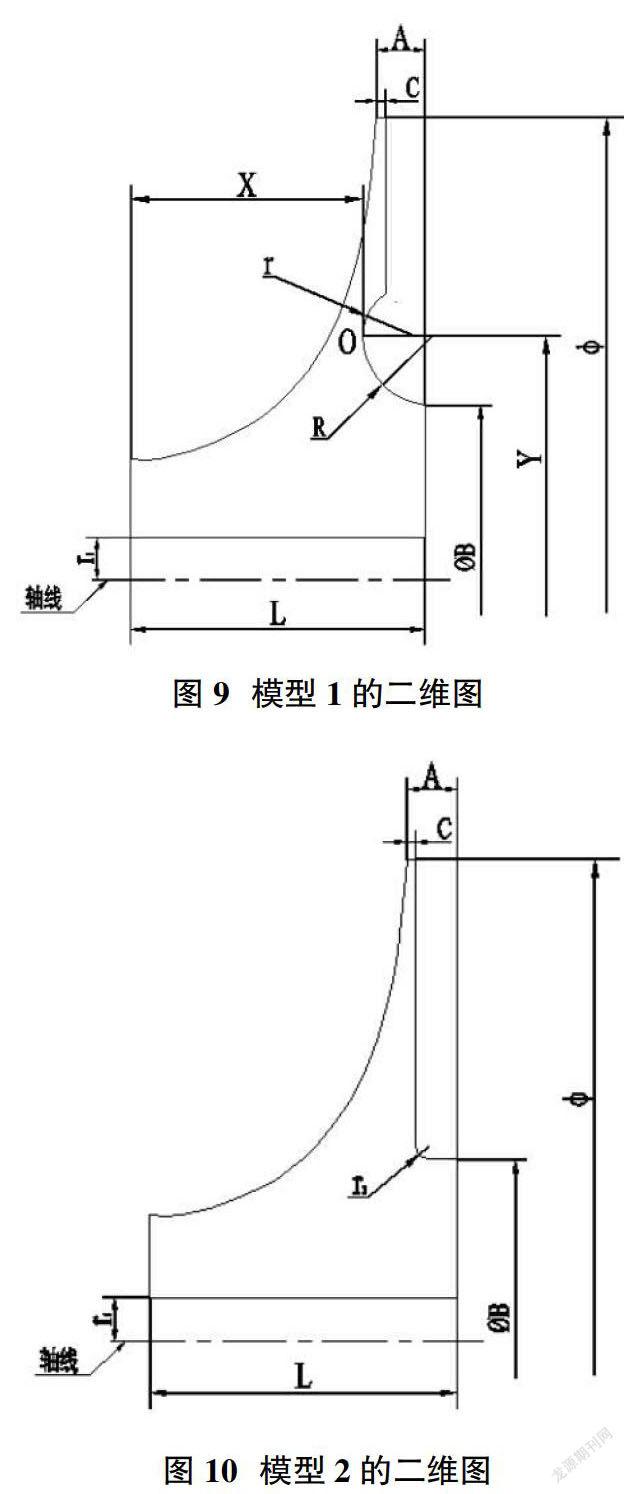

轮背去重的参数组合为X3Y3R3r3的叶轮模型1、它相对应的原叶轮模型的叶轮模型2和轮背去重的参数组合为X3Y2R3r3的叶轮模型3分别见图9、图10和图11;其结构参数具体情况见表7。

4.2.2 应力计算

采用MSC.PATRAN和MSC.NASTRAN进行应力分析,得到这三个模型的应力分布云图,详见图12-图14。计算结果整理得到表8。

4.2.3 结果分析

对比模型1与模型2的应力分析结果,可知?滓1<?滓2,即在其余条件相同时,轮背去重的叶轮应力小于原叶轮模型的应力。

对比模型1与模型3的应力分析结果,可知?滓1<?滓3,即在其余条件相同时,轮背参数组合为X3Y3R3r3的叶轮模型应力小于轮背参数组合为X3Y2R3r3的叶轮模型应力,因此X3Y3R3r3为大范围的可能好的水平组合。

前面已经提到了,因素R、r相对于因素X、Y来讲是次要因素。着重考虑因素X、Y,列出它们的应力结果如表9。

5 结论

水平组合在一起为:X3Y2R3r3为81个组合中的可能好的水平组合,其中组合X3Y3R3r3为大范围的可能好的水平组合。

在设计叶轮轮背结构时,轮背去重位置存在最优点。优化组合可作为叶轮轮背去重设计时的初始点。

因素X、Y是确定轮背去重位置的重要因素;因素R、r相对于因素X、Y是次要因素。

参考文献:

[1]周成尧,胡辽平,杨国旗,周马兰,张城,李杰,刘艳东.涡轮增压器压气机空气动力学性能设计[J].现代车用动力,2016(04):10-15.

[2]王琦玮,倪计民,关建熙,石秀勇,陈沁青,侯伟.柴油机涡轮增压器叶轮优化设计[J].车用发动机,2015(03):32-36.

[3]吴孝勤,倪计民,任晓栋,马海军.涡轮增压器压气机性能分析[J].上海汽车,2011(11):18-22.

[4]BAINES N C. Fundamentals of turbocharging [M] . Concepts NREC, 2005.

[5]JAPIKSE D, BAINES N C. Introduction to turbomachinery [M]. Concepts NREC, 1997.

[6]张虹,马朝臣.车用涡轮增压器压气机叶轮强度计算与分析[J].内燃机工程,2007(01):62-66.

[7]吴有炜.试验设计与数据处理 [M].苏州:苏州大学出版社,2002.