基于试验研究的三元催化剂性能优化

2020-09-10钱尧一蔡建红王庆雪肖敏

钱尧一 蔡建红 王庆雪 肖敏

摘要:国六排放法规实施,在排放限值、耐久老化上对三元催化器性能提出更高要求。影响催化器净化效率的主要因素有催化剂的成分和配比、载体结构和材料、壳体结构、封装工艺以及与发动机的匹配等。本文基于某国五车型三元催化器,通过试验研究在不改变硬件布置前提下,改变催化剂配方和配比,改善涂覆技术,使催化剂老化态起燃温度降低15℃以上,储氧量、净化窗口都有提高,为今后国六排放的开发打下基础。本文为主机厂和催化器供应商在提高催化剂性能方面提供参考。

关键词:排放;三元催化器;催化剂;性能优化

0 引言

发动机尾气通常含有有害物质,在排出前需要净化处理,三元催化转化器(three-way catalytic converter,TWC) 是将尾气有害物质转换成无害气体的装置。催化器为一枚或多枚催化剂载体,其材质为陶瓷材料,表面涂敷储氧材料和起催化作用的贵金属,与尾气发生氧化还原反应,达到净化尾气的目的[1]。随着国六法规的实施,NEDC变为WLTC测试工况,发动机覆盖转速和负荷范围更大,对催化剂净化效率提出挑战;国六降低了排放污染物限值且加严了老化系数,同时补充了加法老化因子,对催化剂抗老化性能也提出更高要求[2]。

影响催化器净化效率的因素有催化剂的成分和配比、载体结构和材料、壳体结构、封装工艺以及与发动机的匹配等。目前的研究一方面从结构出发,对封装设计进行CAE分析,寻找提高性能的布置方案[3-5]。另一方面从化学反应出发,研究不同催化剂配方配比与排放的关系,从而找出合理的解决方案[6,7]。本文以某国五车型催化器为原型,基于最新国内外研究成果,通过试验研究在不改变硬件布置前提下,改变催化剂配方和配比,改善涂覆技术,提高催化剂性能。

1 催化剂工作原理与试验方案

1.1 催化剂工作原理

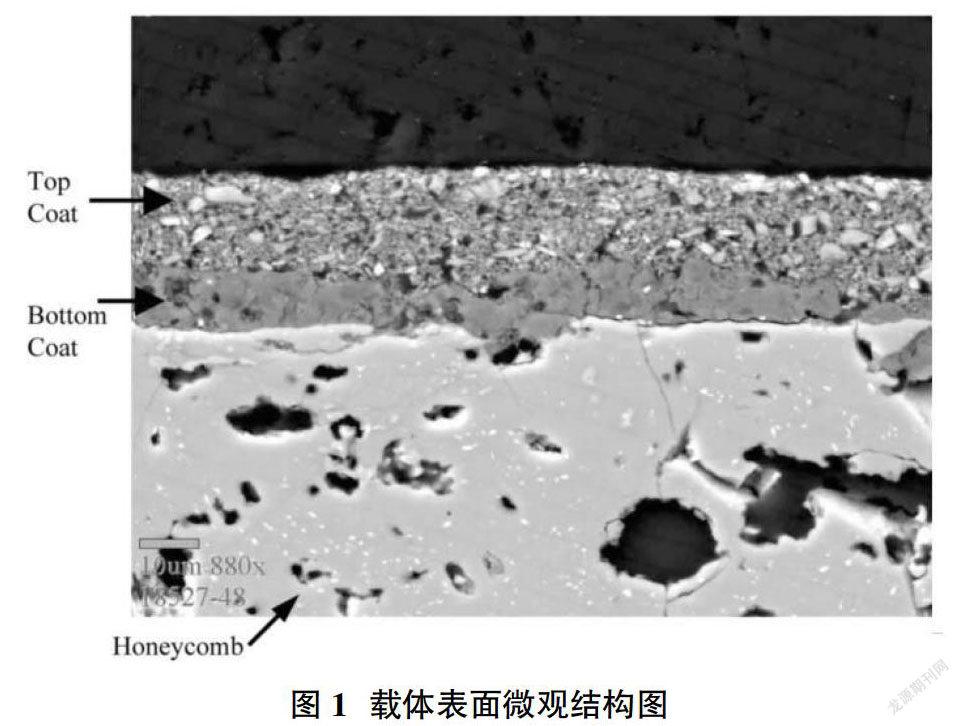

催化器中实现净化效果最重要的结构为涂覆催化剂的蜂窝载体,如图1所示,载体(Honeycomb)材料有金属、耐高温陶瓷等,现在康宁、NGK等供应商都已经使用堇青石材料,合成的堇青石由2MgO、5SiO2和2Al2O3组成,具备耐高温性,其软化温度在1300℃以上[8];在载体表面有一层底层涂层(Bottom Coat),主要成分为CeO2,三元催化剂中,CeO2最主要的作用是提高氧氣储存能力(Oxygen Storage Capacity,缩写为OSC),可以实现广域的空燃比(A/F)净化性能[9]。载体上还有一层顶层涂层(Top Coat),主要成分是Pt,Pd,Rh,在催化剂中,Rh是一个决定性的成分,特别在浓和当量空燃比下,对NOx和CO的净化具有影响,负载在CeO2上的Rh可以促进的NOx和CO的净化性能;另一方面,Pt或者Pd可以促进HC、CO的氧化,使其排放出无污染的H2O,CO2,一般选择Pt或者Pd中的一种即可。Pt/Pd/Rh的比例根据需要进行配方调整,不过普遍Pt/Pd的重量比率比Rh高。

1.2 试验方案

1.2.1 试验设备

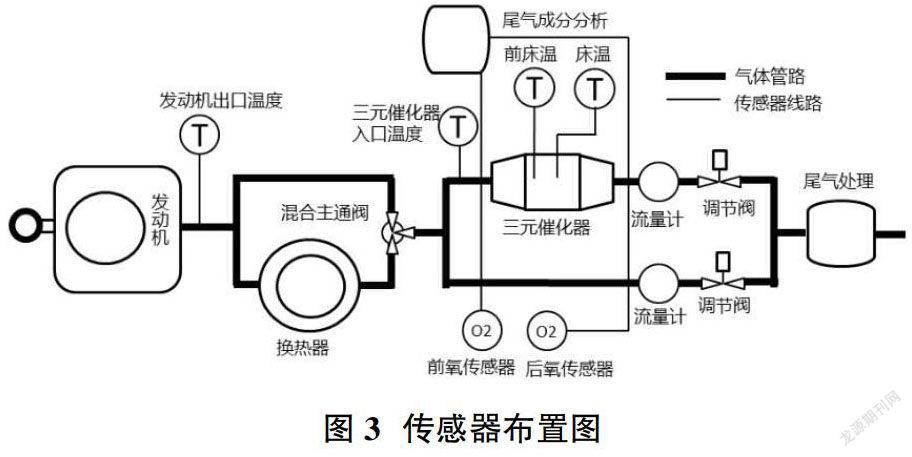

试验台架如图2所示,布置图如图3所示。包括一台2.4L三菱4G69汽油发动机,南峰CW160电涡流测功机,HORIBA排放分析设备,空燃比分析仪,台架综合控制台,换热器等;传感器主要有催化器入口温度传感器、前/后氧传感器、前/后床温传感器、流量计等;发动机尾气经分两路,一路经换热器冷却后,按比例冷热合并,再进行分流,以满足试验对温度流量要求;试验燃油选用92号汽油。

1.2.2 试验方法与评价指标

①空燃比(A/F)特性试验(窗口范围)。发动机工作范围很广,其空燃比并不会维持在当量空燃比上,在低温、加减速、断油、启动等工况下,空燃比会存在波动,为了实现广域的A/F净化性能,需要对催化剂的A/F特性进行评价。

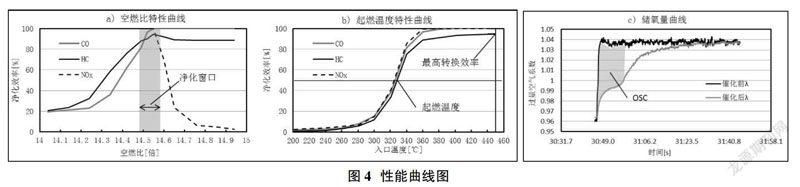

试验时将空速控制在(40000±400)/h或(60000±400)/h下,催化器入口温度控制在450℃±10℃,在400s内将A/F从14线性变化至15,并以1Hz频率采样,记录各空燃比值下催化器前后的HC、CO和NOx浓度值,换算出净化效率。得到图4a)所示空燃比特性图。一般把净化效率大于80%的区域判定为窗口范围,窗口范围越大,对变化工况的适应性越好,净化效果越突出。

②起燃温度特性试验(T50)。

在整车排放中,常温启动到半暖机为止的排放占绝大多数,这是由于催化剂实现催化效果需要高温。一般我们定义催化剂净化效率达到50%的温度为起燃温度(T50),其值越低,代表催化剂净化效能越好,它是催化剂性能的核心指标。

试验时将催化剂空速控制在(40000±400)/h或(60000±400)/h下,催化器入口A/F控制在当量空燃比上,调整催化器入口温度至200℃,以20℃/min的幅度逐步升高催化器入口温度,直到450℃结束。以1Hz频率采样,换算净化率,得到结果如图4b)所示。

③最高转换效率试验(C450)。

车辆在稳态行驶中,催化器床温都会在500℃~900℃之间,这段时间催化剂充分被激活,处于最佳的工作状态。一般定义在450℃,当量A/F下稳态的转换效率为最高转换效率(C450),通过这个指标来判断催化剂的额定性能。试验方法为450℃维持30s,记录稳态下HC、CO和NOx浓度值,换算出净化效率。

④储氧量试验(OSC)。

车辆行驶中,发动机的动态工况在不断变化,会出现短暂的持续氧化或还原的情况,若拥有大的储氧量,对发动机随机工况适应性更强,净化效能更高。

试验时将催化剂空速控制在(40000±400)/h或(60000±400)/h下,催化器入口温度控制在500℃,将过量空气系数调到0.95,待后氧传感器浓度超过前氧传感器浓度,且前后氧传感器浓度值稳定时,将过量空气系数调整到1.05,测量前后氧传感器浓度变化,其变化曲线如图4c)所示。记录前后氧传感器浓度值相交到后氧传感器浓度值变为1的时间,通过积分求阴影面积,即为催化剂储氧量。

2 催化剂性能优化过程

2.1 初始方案性能评估

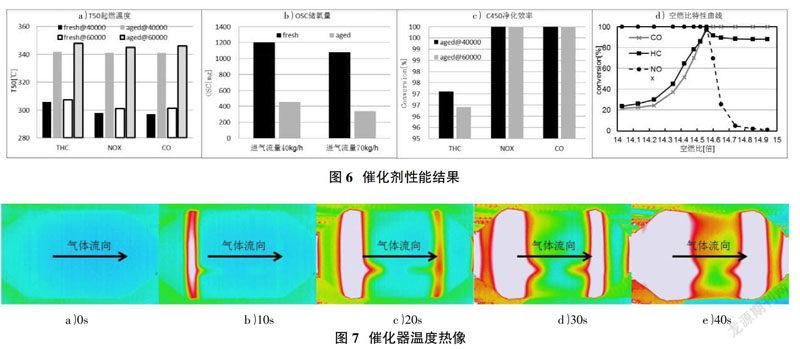

现有国五催化器规格如下,PGM贵金属量为2g/L,载体体积1L,顶层涂层配方选用Pd:Rh组合,质量比为4:1,涂敷为均匀分布,底层涂层配方为CeO2+ZrO2组合,CeO2质量组成为30%,这里用CeZr30表示。对样件进行封装再改造,增加法兰盘,安装传感器,如图5所示。对其进行新鲜态和老化态A/F特性、T50、C450和OSC试验。其中,老化为台架老化,按照指定老化循环,根据GB18352.5-2016中阿累尼乌斯公式计算,换算成老化时间70h,由第三方试验室天津索克老化。性能试验的结果如图6所示。

通过图6a)可以看出,国五样件在40000/h空速、新鲜态下THC的T50在306℃,NOx和CO的T50为298℃,面对国六排放要求,目前的T50还需要进一步降低;在60000/h空速下,THC、NOx和CO的T50都有一定的恶化,说明随着空气流量的增加,催化转化速度下降,在国六WLTC测试循环中的高速和超高速工况存在压力;经过老化后,其T50有着35℃到40℃的恶化,抗老化性能一般,不适应国六法规。从图6b)可以看出,催化剂新鲜态下OSC非常优秀,但是老化态下从1100mg下降到400mg,恶化明显,且高进气流量下,OSC会进一步降低。从图6c)中得出,C450比较优秀,即使在60000/h空速下,老化后的净化效率也有96%以上。从图6d)看到,净化效率大于80%的A/F范围为14.51~14.58,窗口过窄,应对WLTC变速工况会增加排放,需要进一步改进。

2.2 分区涂敷优化

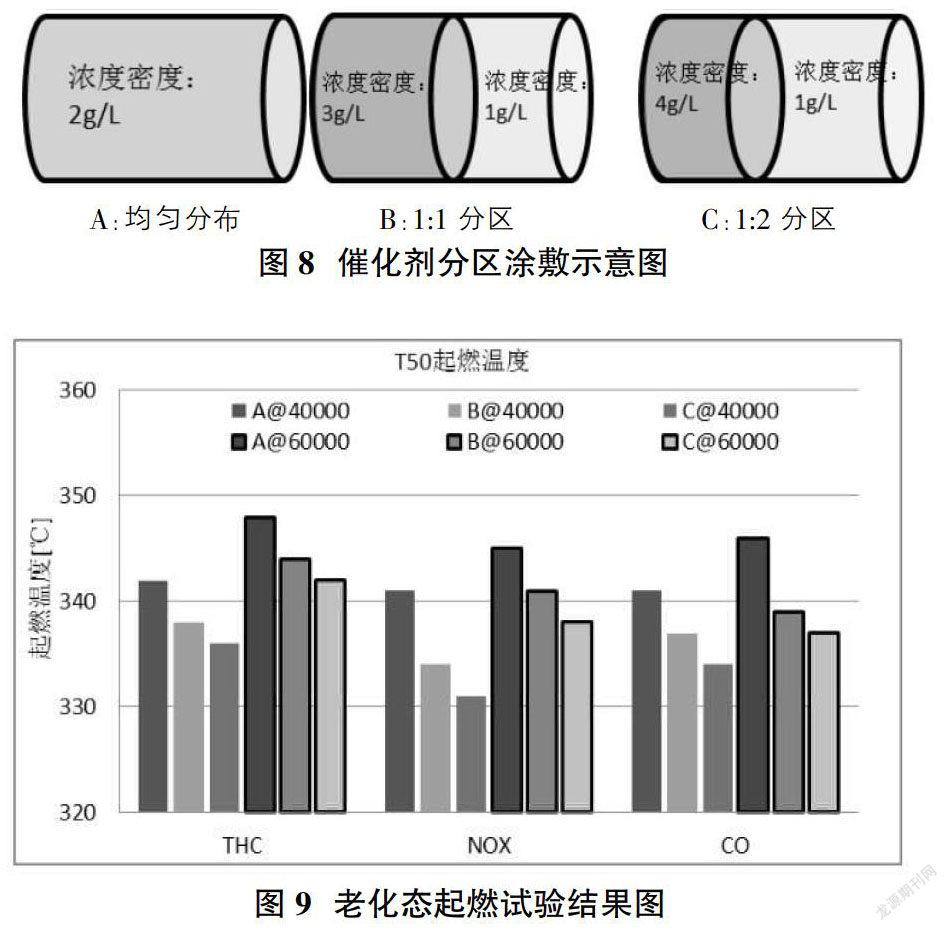

为了降低催化剂T50,需分析催化器温度场。在常温下,利用台架换热器迅速将常温气体切换到450℃、60000/h空速的发动机尾气,采用红外热像仪获取汽车催化器外壳温度,得到如图7所示结果。催化器入口端由于尾气热量和圆锥扩张的协同效应,载体前端温度快速上升。20s左右,载体前端起燃,发生催化反应,放出的热量被尾气流带到催化剂载体后端,使后端快速升温,随着时间到40s,最高温度出现在后端,温度高于尾气温度。

为了尽可能利用高温的发动机尾气,研究分区涂敷效果,其分区涂敷示意图见图8,A方案为国五样件,均匀涂敷;B为改善方案一,1:1分区,前段贵金属浓度3g/L,后端1g/L;C为改善方案二,1:2分区,前段贵金属浓度4g/L,后端1g/L。老化态下试验结果如图9所示,使用分区涂敷后,T50明显降低,在C方案(1:2分区)下,40000/h空速的T50比原始方案平均降低8℃,60000/h空速的T50比原始方案平均降低7℃,效果显著,因此选用C方案。

2.3 涂层配方优化

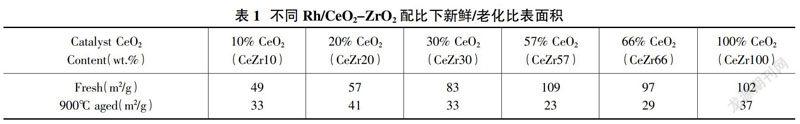

分析国内外研究结果[6-9],底层配方只使用CeO2,配合顶层使用Pd/Rh,新鲜态净化性能优异,但是在高温老化后容易失效,失效的原因归结于CeO2的烧结。通过报告,在CeO2中加入ZrO2,一方面能够有效改善T50,另一方面可以提高OSC,且具备抗老化性能,国外对不同CeO2-ZrO2混合下老化前后的比表面积进行分析,分析结果见表1,如果CeO2的质量配比在20%的情况下,老化最不明显。

另一方面研究显示[8],在CeO2-ZrO2组合中,加入Al2O3,会增加孔隙率,提高比表面积,有利于提高储氧量,且在高温下铝能够阻碍CeO2的融合,延缓表面积衰减。对此,我们调整底层涂层配方,选用CeZr20,且加入合适的Al2O3,进行性能试验,其结果如图10所示。新鲜态下T50有一定恶化,但在老化态下优势明显,平均T50降低了11℃;新鲜态OSC有一定减少,老化态下明显提高,且由于孔隙率保证,在大进气流量下(70kg/h),气体扩散条件较好,涂层深处贵金属利用率较高,OSC几乎没有衰减。

3 综合性能评价

将分区涂覆C方案和涂层配方优化D方案结合,制作E方案,对样件老化,测试其性能,得到图11所示数据。分析图11a)数据,E方案在40000/h空速、老化态下T50为326℃,比原方案A降低15℃,在60000/h空速下优势更加明显,比原方案A降低了20℃,甚至低于40000/h空速的结果;进一步分析原因,测得入口段和出口段温度如图12,在同等入口温度试验条件下,起燃过程中大空速下的出口温度急剧上升,甚至超过入口温度,由此判断CeZr20+Al2O3配方孔隙率高,大空速下的气体扩散性好,反应剧烈,前段激活的催化剂释放大量热量促进后端催化剂活性,从而催化效率进一步提高,导致60000/h空速的T50低于40000/h空速。图11b)和c)显示,改进方案E在OSC和C450净化效率上都有一定优势。

为了全面评价,测得A原始方案和E改进方案在不同空速下的空燃比特性曲线,如图13所示,改进方案净化窗口范围更广,对空燃比的适应性更强,具有优势。

4 结论

①以某国五催化剂为原型,进行试验研究,对其方案进行初始化性能评估,得出其T50较高,大空速下净化效率过低,老化态与新鲜态性能差距过大,抗老化性能严重不足,无法满足国六法规对催化剂的要求。

②通过试验研究催化器温度场,验证分区涂敷方案的可行性,结果表明,在不改变贵金属量的前提下,采用1:2分区涂覆能够显著降低T50;通过对国内外最新涂层配方的研究,根据目前国五用催化剂的性能劣势,将底层CeZr30配方改为CeZr20+Al2O3配方,明显提高了抗老化性能和大空速下净化效率;将两者结合,通过试验综合评价,T50、OSC、C450、A/F特性都有改善。

参考文献:

[1]NEIL R C, MARTYN V T. Three-way catalyst emissions control technologies for spark-ignition engines—recent trends and future developments [J]. Topics in Catalysis, 2007, 42: 323-332.

[2]邵軍,赵志国.汽油机国五与国六法规对比研究[J].汽车工程,2017,3:18-21.

[3]韩建军,蒋彦龙,王合旭,等.新型三元催化器特性的试验研究与数值仿真[J].新技术新工艺,2015,8:69-71.

[4]张增光,高波.发动机三元催化器数值分析[J].汽车工程师,2012,8:43-45.

[5]沈人杰,路巧艳,崔阳,等.三元催化转化器内部流场的数值模拟[J].计算机与应用化学,2012,31(12):1428-1432.

[6]MURAKI H, ZHANG G. Design of advanced automotive exhaust catalysts[J]. Catalysis Today,2000,63:337-345.

[7]叶建伟,陈小东,郭七一,等.基于化学反应动力学的三元催化器设计研究[J].内燃机,2018,1(2):49-52.

[8]SHINJOH H. Rare earth metals for automotive exhaust catalysts [J]. Journal of Alloys and Compounds, 2006, 408: 1061-1064.

[9]MASAKUNI OZAWA. Role of cerium–zirconium mixed oxides as catalysts for car pollution:1 A short review[J]. Journal of Alloys and Compounds, 1998, 275: 886-890.

[10]RONALD M.HECK, ROBERT J. FARRAUTO. Automobile exhaust catalysts [J]. Applied Catalysis, 2001, 221:443-457.