一种多工位液压夹具的改进设计

2020-09-10蒋亚风

蒋亚风

摘要:本文分析了某六工位液压夹具的结构、工作原理及优缺点,对该六工位液压夹具的结构,液压油管布管进行了优化设计,采用了内部孔道作为油孔的方式,使得夹具的结构更加紧凑、简洁,降低了安装难度和后期使用、维护成本。

Abstract: This paper analyzed some six-station hydraulic fixture structure, working principle, advantages and disadvantages, optimized the structure of the six-station hydraulic fixture and the hydraulic tubing layout, with the method of the internal hole as oil hole, the fixture structure is more compact, concise, reduce the difficulty of installation and use, maintenance costs later.

关键词:液压夹具;多工位;液压缸;夹具体;改进设计

Key words: hydraulic fixture;multi-station;hydraulic cylinder;fixture body;improved design

中圖分类号:TG385 文献标识码:A 文章编号:1674-957X(2020)22-0065-02

0 引言

随着产业和技术的发展,传统制造业转型升级已是必然趋势,特别是“中国制造2025”战略的深入实施,自动化、柔性化、智能化装备及产线得到了广泛的应用,而具有可控制功能的自动化夹具是实现自动化生产的必要工艺装备[1],而在机械切削加工过程中,采用液压动力的自动化夹具得到了广泛的应用。液压夹具的应用不仅满足了生产厂家对生产过程自动化的需要,还提高了生产效率,降低了劳动强度[2]。另外,采用液压夹具可以快速准确的确定工件、刀具、机床之间的相对位置,工件的装夹定位精度由夹具保证,不受工人技术水平的影响[3][4]。如果自动化夹具设计不当,则有可能带来安装、调试或者后期使用过程中的不便,影响夹具效能的发挥,增加使用、维护成本,严重的导致不能满足工艺要求,夹具报废,因此在设计过程中,应充分考虑影响夹具功能实现的各方面因素。本文对某六工位液压夹具进行了分析,提出了改进意见和方案。

1 问题的提出

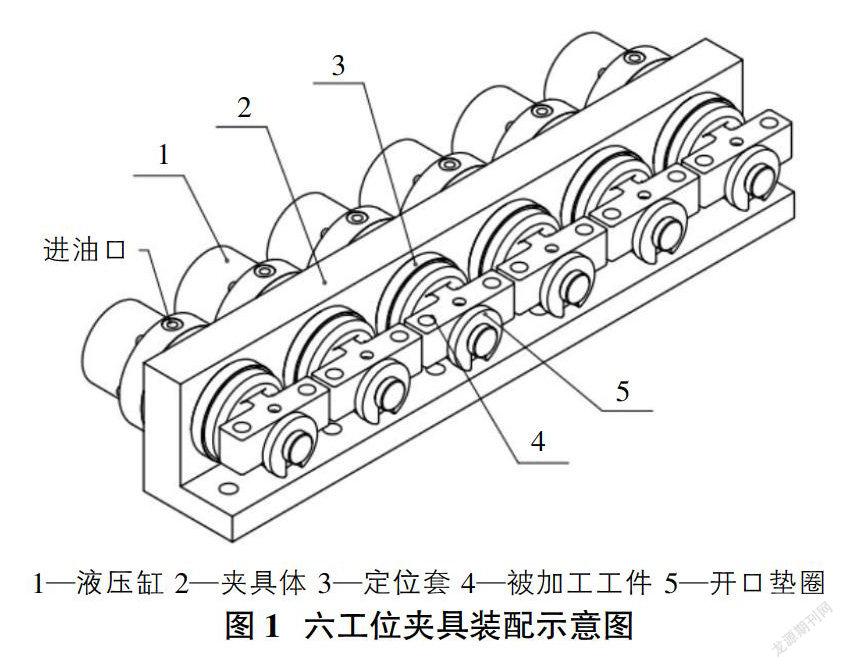

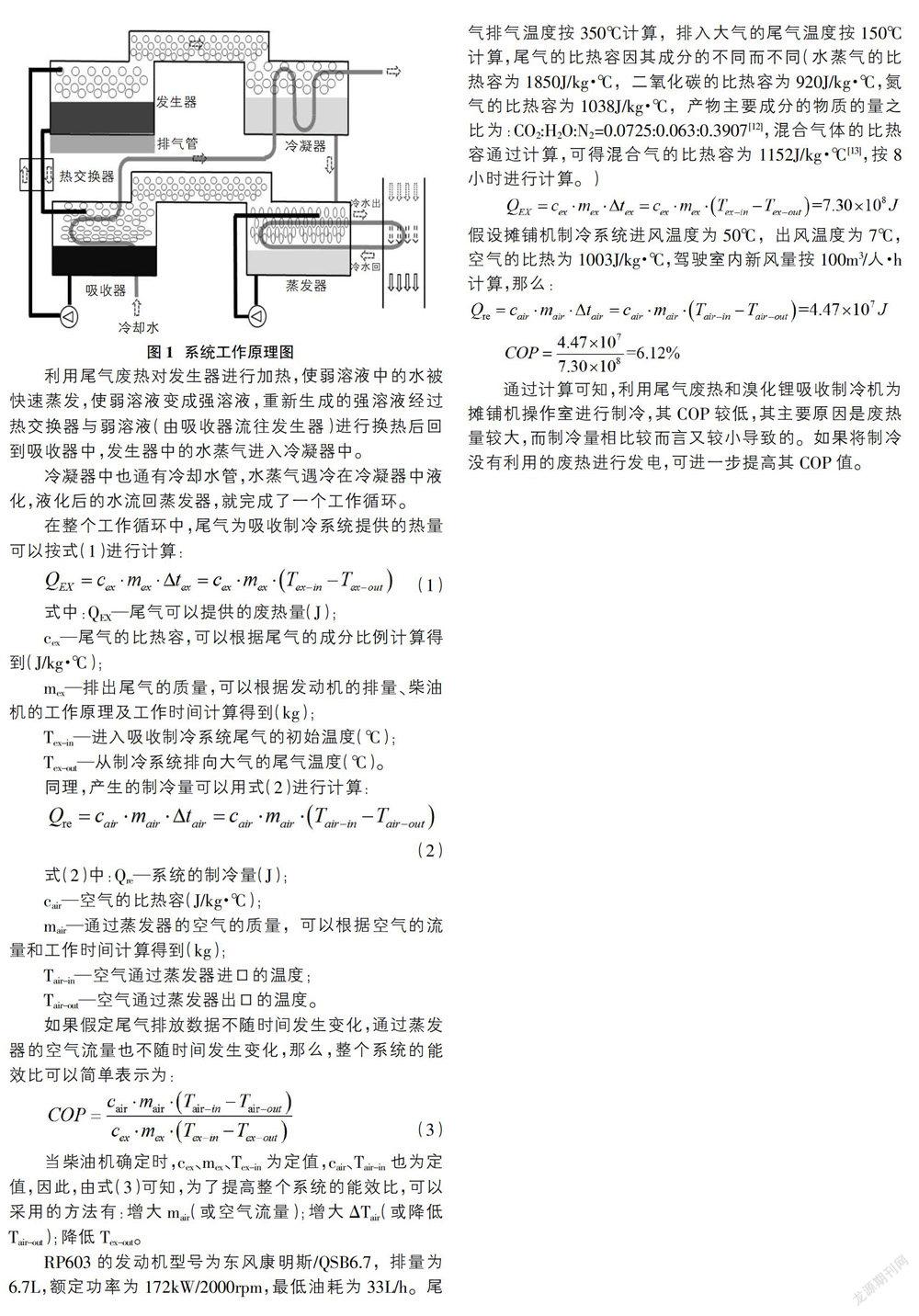

如图1所示,为某公司生产的六工位液压夹具,该夹具由液压缸1、夹具体2、定位套3、开口垫圈5等零件组成,该夹具的使用很好的满足了零件加工工艺要求,零件的加工质量和加工效率都得到了很大的提高,达到了预期的目标[5]。但就如图1所示的夹具结构而言,还有进一步提升和优化的空间,除零件的加工工艺,定位方案受特定的加工要求和技术要求影响此处不作评述外,本夹具至少还有两处可以进一步优化:一是该夹具液压缸采用了外接进出油管的形式,这种形式在单个液压缸中并没有什么不妥,也是最常见的一种形式,但在该夹具中有六个液压缸,采用这种布管方式将会有十二根液压油管布置在夹具周围,这不仅使夹具的安装布管麻烦,还给后期的使用和维护带来了不便;二是开口垫圈的使用,虽然可以满足工件的夹紧要求,但始终是需要人去操作,这也在一定程度上影响了夹具的效率,可以采用自动化程度更高的夹紧机构来代替人工装卸开口垫圈。本文只针对第一种情况提出改进措施及具体的实施方案。

2 改进思路与夹具油路设计

2.1 改进思路

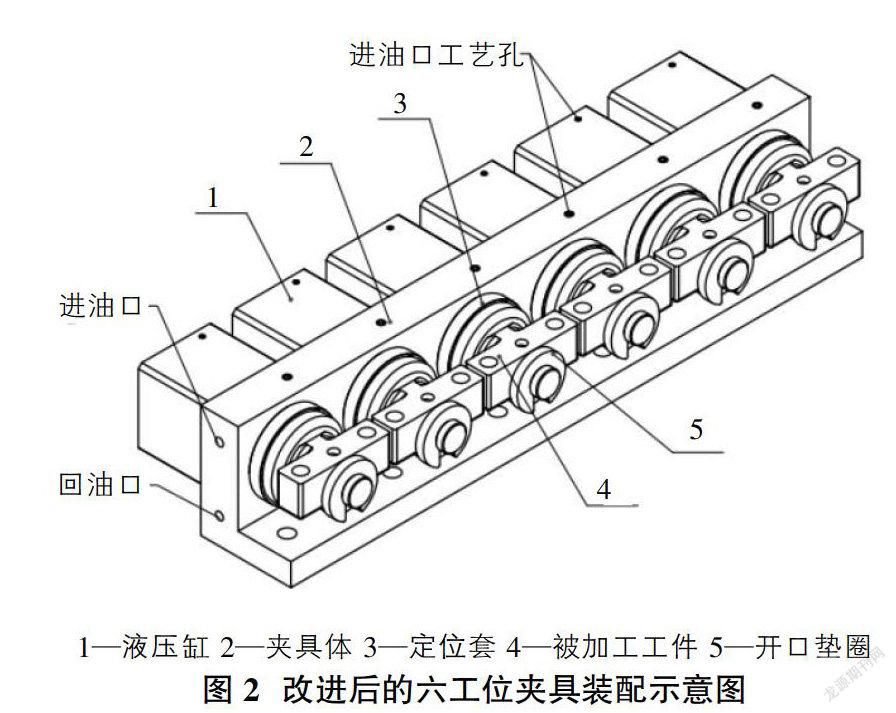

针对上述提出的问题,可以借鉴液压阀板的设计思路,将所有油路孔道集成在液压夹具的夹具体和液压缸刚体内部,通过改进液压缸和夹具体的结构,在其内部钻出相应的进出油口和必要的工艺孔,工艺孔后期用螺塞进行封堵,当液压油从进油口进入夹具后,通过夹具体和液压缸内部的相关孔道及工艺孔进入到液压缸的工作腔,同样回油腔的油液也是通过内部孔道及相关工艺孔最终从夹具体上的回油口排出,这样就可以避免液压夹具油管多、安装、维护不便的缺点,而只需要在夹具体上设计一个进油口和一个回油口,夹具在工作过程中只需要在进出油口安装两根油管即可,结构示意图如图2所示。

2.2 液压缸油路设计

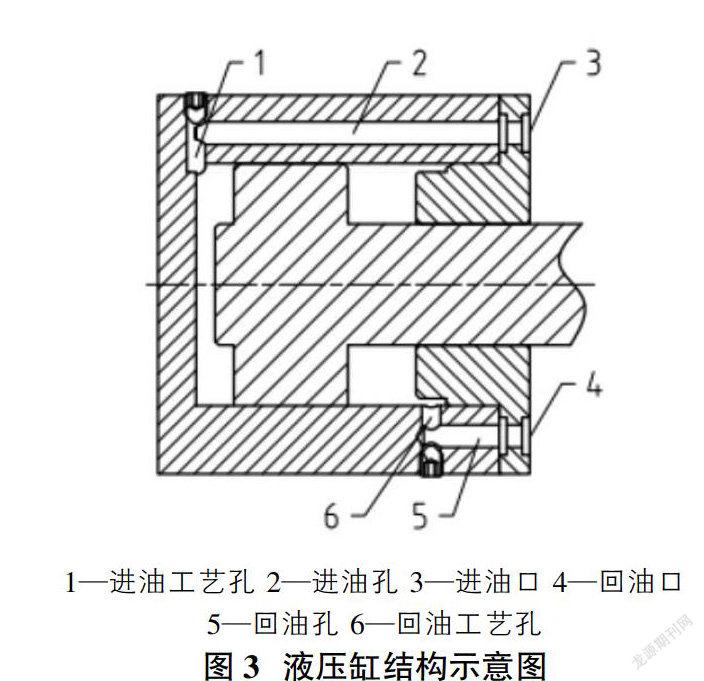

根据总体设计思路,将液压缸的结构进行了改进设计,液压缸由缸筒、活塞杆、缸盖三部分组成,在自动化夹具中应用的液压缸,通常为了适应工件和夹具结构的需要,大多数是非标准结构的液压缸。该设计中,由于液压缸较小,故将缸筒和缸底、缸盖和导向套、活塞和活塞杆分别做成整体,减少了零部件的数量,有利于减少后期装配调试时间。此处主要体现液压缸油路设计,故对液压缸的一些局部细节进行了简化处理。具体的油路设计如图3所示,整个油路由进口工艺孔1、进油口2、进油口3、回油口4、回油孔5、回油工艺孔6组成。其工作原理如下:进油口3和回油口4设置在缸盖端面,液压油从进油口3进入,经过进油孔2和工艺孔1进入到液压缸的无杆腔,活塞及活塞杆右行,有杆腔液压油通过工艺孔6,回油孔5,从回油孔4流出。进油口3和回油口4应与夹具体上相应的进出油口相对应。必须注意,工艺孔1和工艺孔5必须用螺塞将出口封堵,才能保证液压缸的正常工作。

2.3 夹具体的油路设计

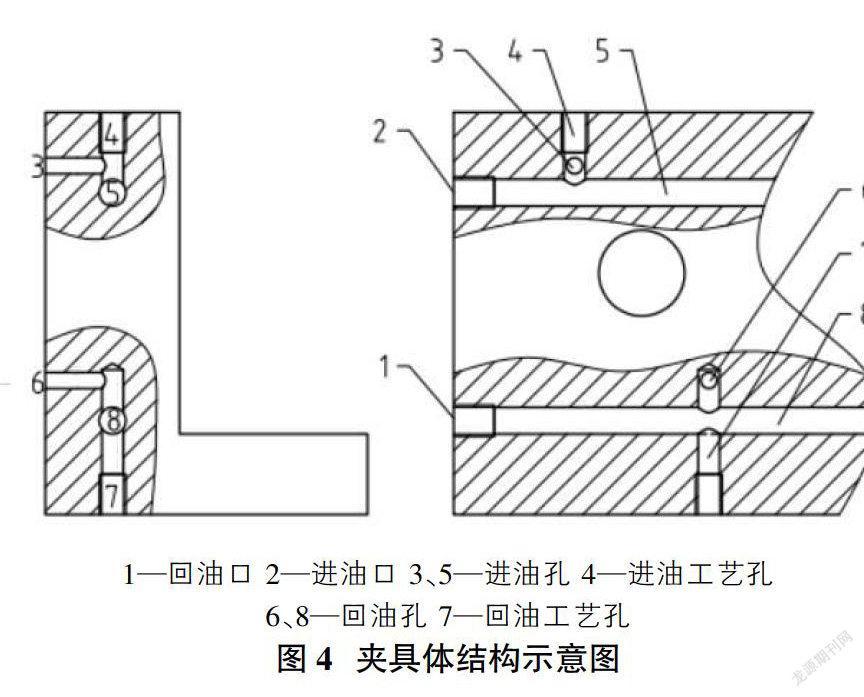

如图4所示为夹具体孔道结构示意图,夹具体的设计应满足相关的刚度、强度、结构工艺性、精度、安装等要求,此处只显示单工位的管路情况,并省略了其他相关的安装孔。如图4所示,夹具体上的管路系统由回油口1、进油口2、进油孔3、5、工艺孔4、回油孔6、8、回油工艺孔8组成,其中进油孔5将每个工位的进油孔(孔3)和进油工艺孔(孔4)全部连通,回油孔8将每个工位的回油孔(孔6)和回油工艺孔(孔7)全部连通,进油孔3与液压缸的进油口对应,回油孔6与液压缸的回油口对应,并用密封圈进行密封。具体油路通道关系如下:当压力油通过进油口2进入夹具体后,经进油工艺孔4、进油孔5、3,分别进入到每个工位的液压缸的进油孔从而推动液压缸活塞杆伸出,同时,液压缸排除的液压油经其回油口进入到夹具体的回油口6、然后经过回油工艺孔7、回油口8、回油口1排出。同理,此处的所有工艺孔都需要用螺塞进行封堵。为了保证各液压缸动作的速度,设计中应注意各孔道的大小规格,其中公共孔道的直径应相对大些,如图4中的孔5、孔8,工艺孔和各工位的孔道直径要适当小一些。

此外,由于夹具体上除了油路孔道之外,还有很多规格不一的安装孔,为了避免非连接油路孔系之间意外串通,同时也减少视图,简化图纸,可以将多个表面上的孔进行编号,然后用表格来描述各孔的规格(孔径、深度等)及孔道的通断等情况,可以给加工和后期检验带来方便。

3 结束语

综上所述,通过对六工位液压夹具的液压缸和夹具体的结构进行改进,将液压进出油管道集成在了结构内部,使得夹具的结构更加简洁,安装调试更加方便,同时也提高了后期使用、维护的便利性。另外,该设计思路也可用于其他液压夹具的设计中,特别是多工位夹具,液压管路布置不便或者受限的场合。同时,需要指出的是,虽然该改进方式带来了上述优点,但在加工过程中必须注意相关油孔通道的加工精度和安全距离,防止进、出油孔相互窜通,零件报废,因此,在设计和加工上都提升了一定的难度。

参考文献:

[1]姜旭峰,封光磊,寸花英,等.一种柔性生产线液压夹具的控制技术[J].机床与液压,2020,48(5):143-145.

[2]范芳洪.浅谈液压夹具设计的方法[J].液压气动与密封,2015(8):15-17.

[3]邹德強.柔性线中典型液压夹具的设计[J].制造技术与机床,2015(5):84-86.

[4]齐育梅,刘洪涛,等.液压夹具的设计原则及应用[J].科技创新与应用,2019(9):94-95.

[5]韩廷意.六工位支重轮座液压夹具设计[J].工程机械,2014,45(4):60-62.