漏斗式受矿巷道的优化改进及应用

2020-09-10时跃宁李闯宫建国

时跃宁 李闯 宫建国

摘要:针对金厂峪金矿采用传统底部结构在采场大量放矿后期,矿石二次损失贫化大的问题,对漏斗式受矿巷道进行了优化改进,提出了2种改进方案,经过分析比较及现场应用,最终选择方案为:保持原底部结构参数不变,将非耙道一侧的受矿漏斗从电耙巷道顶板按照一定角度倾斜向上进行扩斗作业。现场实际结果对比表明,采用优化改进方案后,二次破碎的炸药消耗量减少了7 kg/班,出矿过程中矿石损失率降低了2百分点,矿石贫化率降低了5百分点,应用效果较好,可供同类型矿山参考借鉴。

关键词:采场底部结构;电耙巷道;漏斗式;斗颈口;出矿;矿石损失贫化

中图分类号:TD26文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2020)04-0034-04doi:10.11792/hj20200407

采场底部结构对采矿方法的技术经济效果和回采工作安全程度都有较大的影响,针对矿山的具体条件,选择合理的底部结构,是矿山采矿设计的主要内容之一。对采用电耙运搬出矿方式的浅孔留矿采矿法采场来说,传统的底部结构在出矿后期矿石二次损失贫化较大,容易造成资源浪费,需要针对矿山矿体赋存条件和采用的采矿方法对漏斗式受矿巷道进行优化改进,以适应矿山的实际生产。因此,选择合理的采场漏斗式受矿巷道的结构参数,在采场大量放矿时利用电耙巷道控制矿石均匀下降,防止因采空区长时间暴露导致的围岩片落,以及减少出矿结束时电耙巷道正上方脊部的矿石残留量,对降低采场矿石二次损失贫化有积极意义,同时也保证了在采场安全生产的前提下实现经济效益最大化。

1 工程背景

河北金厂峪矿业有限责任公司(下称“金厂峪金矿”)位于河北省唐山市迁西县金厂峪镇,是中金黄金股份有限公司控股的全资子公司。金厂峪金矿为地下开采矿山,采矿方法主要为浅孔留矿采矿法,采用平硐、盲竖井联合开拓方式,一段主井和二段深部盲竖井接力提升。

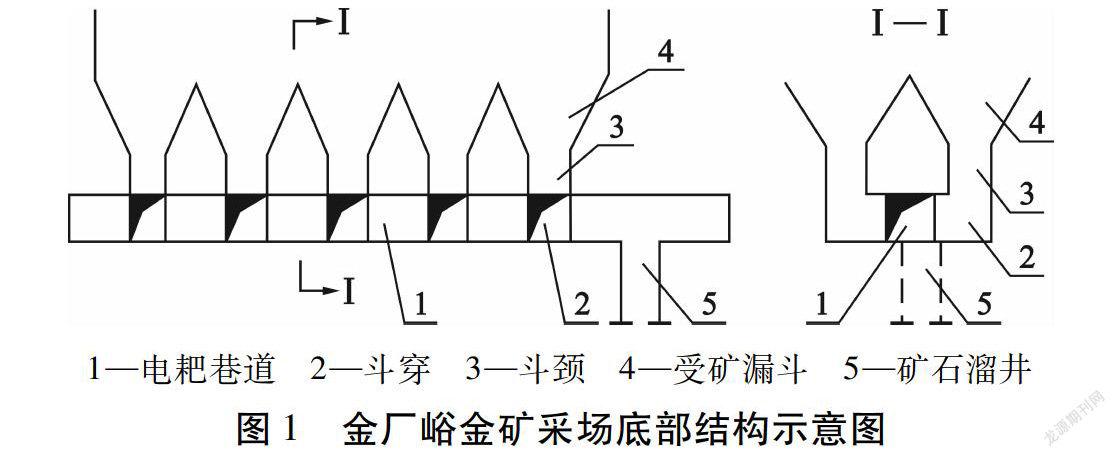

由于特殊的矿岩性质和多年来成熟应用浅孔留矿采矿法,金厂峪金矿实际生产过程中采场底部结构均为电耙巷道(见图1)。根据留矿采矿法的特点,回采过程中采下的矿石在矿房中经常移动,所以这部分暂留在采场中的矿石不能作为地压管理的主要手段,而且矿石的移动会对帮壁围岩造成脱帮等影响[1]。当围岩不稳固时,暴露的围岩常因片落混入采场废石而增大矿石贫化率;而且上采过程中崩落或因围岩脱帮混入采场的大块岩石,常常会堵塞出矿漏斗造成放矿困难,漏斗之间脊部也因底部结构的特点而残留部分矿石,从而加大矿石损失[2-4]。因此,通过优化改进漏斗式受矿巷道结构,选取合理的采场工艺参数,在大量出矿过程中降低矿石的二次损失贫化,是采场整体设计需要面对的主要问题之一。

2 受矿巷道优化改进

2.1 矿石损失贫化主要影响因素

影响矿石损失贫化的因素大体分为可以避免的偶然性因素和不可避免的必然性因素。

可以避免的偶然性因素主要反映施工过程中的组织管理水平与设计所选采场工艺参数确定的正确性;不可避免的必然性因素主要取决于矿床(体)地质条件的复杂程度和设计所选择的开采方式、方法与技术措施的正确性[5]。本文主要从可以避免的偶然性因素中考虑如何降低矿石损失贫化。

2.2 基本要求

1)采场放矿过程中,应保证底部结构中的巷道有足够的稳固性,能承受崩矿、放矿和二次破碎所引起的地压与动负荷作用,使采下的矿石能按计划放出,充分回收资源。

2)在保證底柱稳固的前提下,尽量减少底柱矿量,以提高采场矿石的总回采率。

3)底部结构所需的巷道及其布置,既要满足放矿、二次破碎及通风的要求,有较好的安全条件和良好的劳动条件,保证出矿质量;又要满足形成底部结构的巷道工程量较少,巷道结构简单,有利于形成底部结构的机械化作业,施工方便的要求。

4)适应采场出矿能力的要求。

2.3 理论基础

2.3.1 放出速度

要达到采场大量放矿时矿石均匀下降的目的,除了对出矿作业人员操作技术要求较高以外,还与受矿巷道的结构有关。经过现场反馈和理论研究分析得出,崩落矿石的放出效果与出矿口的放出速度(v)有较大关系,即越靠近耙道的出矿口位置和越居于斗穿中心的出矿口位置,矿石放出速度越大,单位时间内矿石的放出量也越多[6]。放出速度与出矿口位置关系见图2。

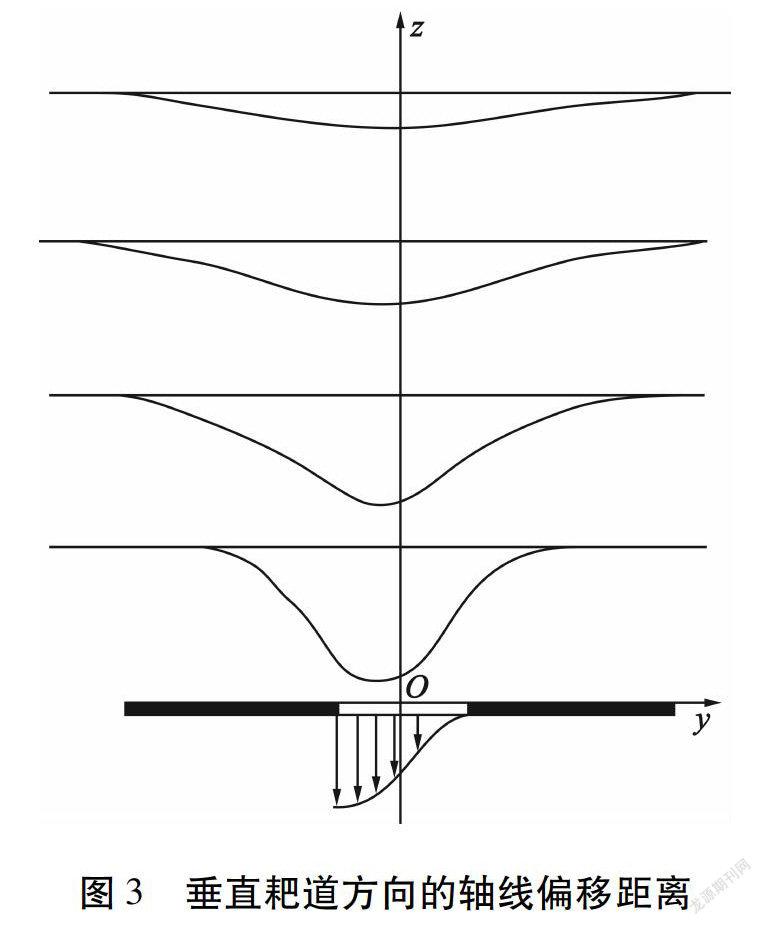

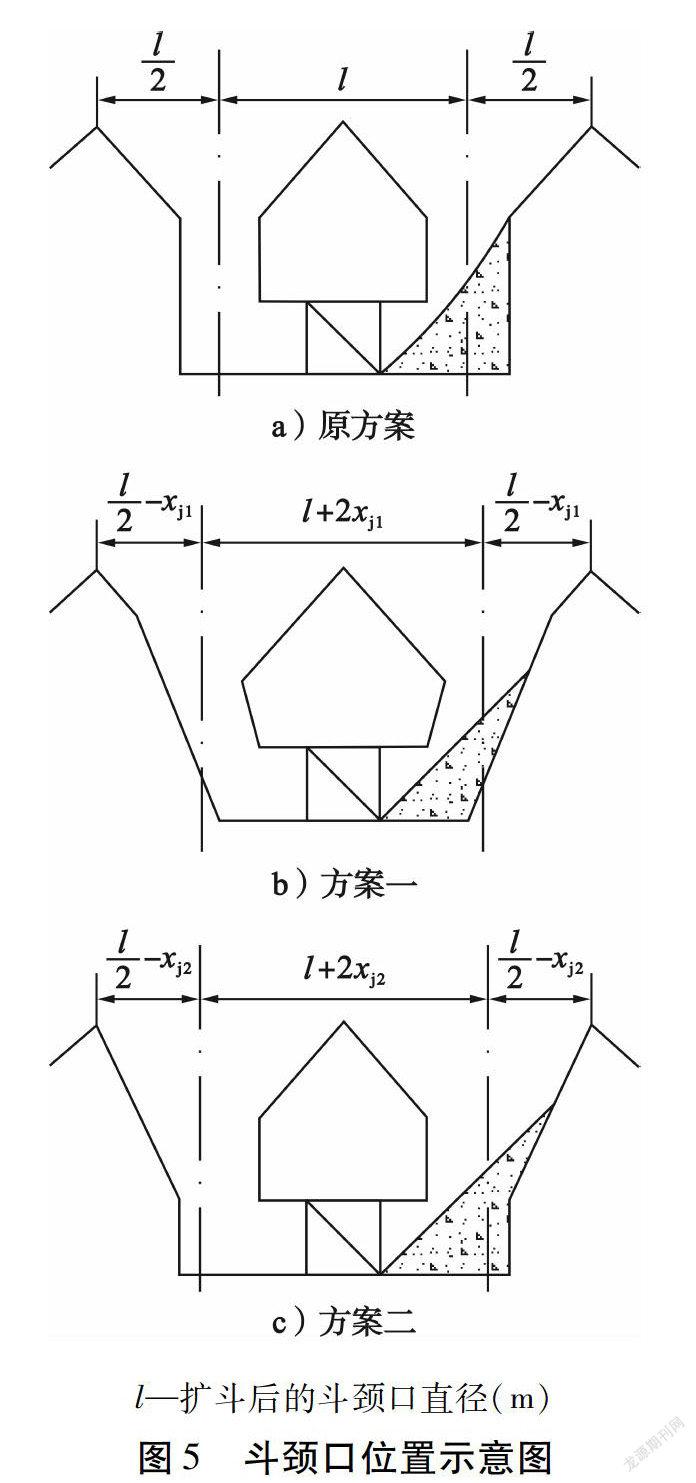

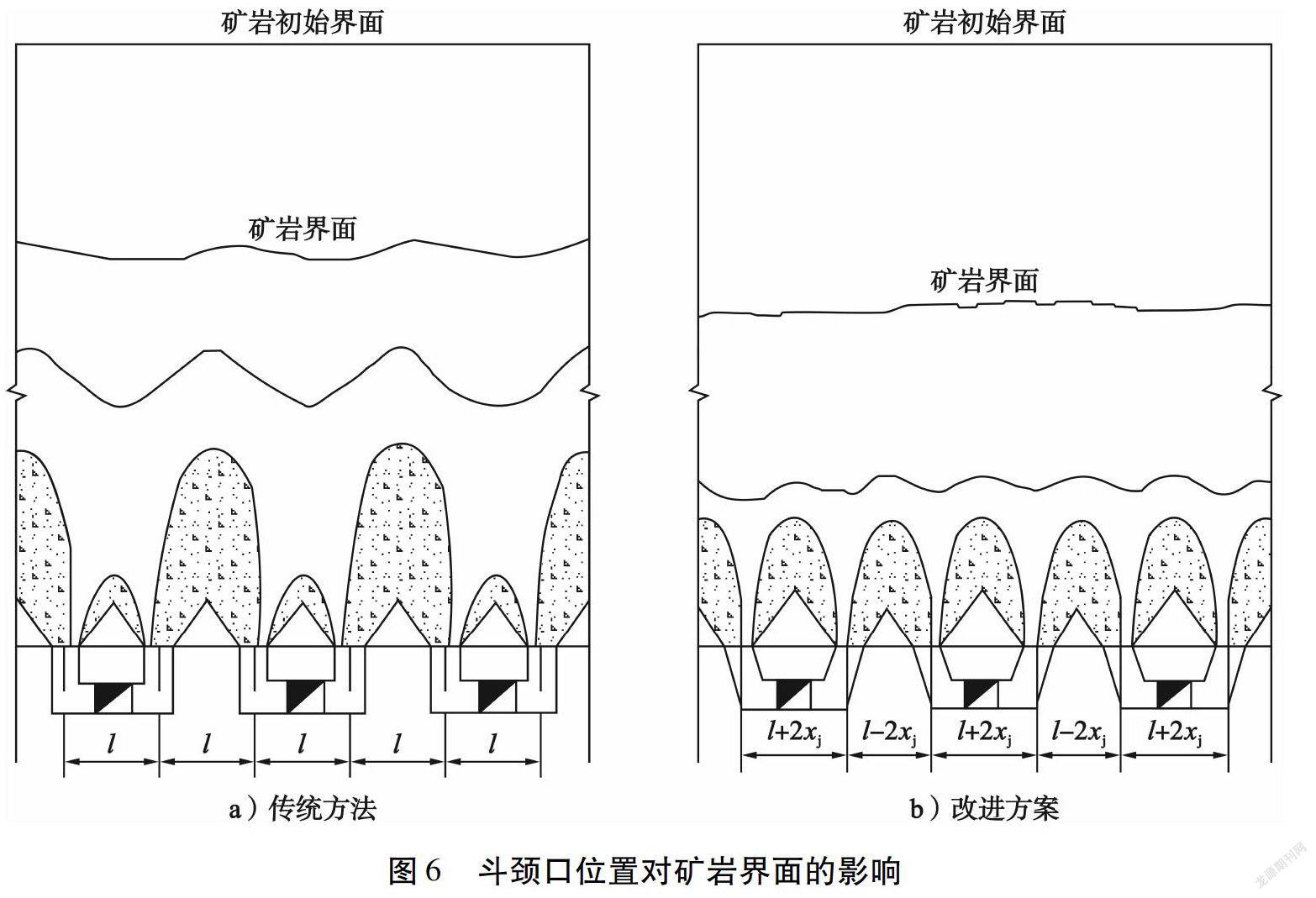

2.3.2 轴线偏移距离

漏斗出矿放出体轴线的偏移垂直耙道方向(见图3),极值点(x)存在于 -R 2.4 优化改进及应用 2.4.1 改进思路 传统斗颈口一般设置在漏斗负担范围内的中心部位(见图5-a)),改进方案将斗颈口中心线向远离耙道一侧偏移漏斗负担范围中心线距离为xj。偏移距离一般取0.4~0.6 m[6]。 2.4.2 改进方案 1)方案一,在底柱高度不变的情况下,适当缩短斗穿距离,保持斗颈规格不变,在原斗颈中心线位置将斗颈由90°垂直向上的形式改为倾斜向上的形式,同时增加了桃型矿柱规格。此时斗颈口中心线向远离耙道一侧偏移距离为xj1(见图5-b)),且有0.4 m≤xj1≤0.6 m。 2)方案二,保持原底部结构参数不变,在底部结构施工完毕后,将非耙道一侧的受矿漏斗从电耙巷道顶板按一定角度倾斜向上,爆破崩落至漏斗斜面和切割层底板的交点位置,或者在斗颈施工完毕后,扩斗作业时,增加一层扩斗孔,保证最后的效果相同。此时,斗颈口中心线向远离耙道一侧的偏移距离为xj2(见图5-c)),0.4 m≤xj2≤0.6 m。视切割层底板岩性是否为矿石和矿体宽度的具体情况,可以考虑在对沿耙道方向上斗颈两侧的受矿漏斗进行相同的扩斗爆破作业。 2.4.3 試验效果 选择在金厂峪金矿-17 m中段935-51采场,从联络道对整个出矿阶段进行观察记录,将放矿量计数,并与传统方法布置斗颈口时岩石接触面下降程度、传统理论出矿量进行对比。根据对比试验结果可知:按传统方法布置斗颈口时,40 m高的矿岩接触面下降到20 m高处即已出现明显的凹凸不平(见图6-a));废石到达斗颈口时,耙道与耙道之间残留矿石的剖面面积,是耙道正上方矿石脊部残留面积的6.71倍;平均每条耙道残留矿石的剖面面积为120.40 m2。采用改进方案布置斗颈口,40 m高的矿岩界面下降到11.2 m处才出现凹凸不平,且废石到达斗颈口时的矿石残留体形态均匀(见图6-b)), 2.5 方案比选 2种改进方案的理论基础一致,通过改进合理的工艺参数,都达到了降低采场矿石二次损失贫化的目的。根据实际生产,从施工组织管理的难易程度和可行性2个方面对2种方案进行比较,以选择适合金厂峪金矿的最优方案。 1)方案一。优点:①缩短了斗穿的距离,减少了底部结构总体的掘进量,降低了施工成本;②增大了桃型矿柱的规格,增强了底柱的稳固性,增加了在电耙巷道内进行二次破碎等爆破作业时采场底部结构的安全性;③倾斜向上的斗颈布置形式,减少了出矿过程中斗穿内部的松散矿石堆积量,降低了采场矿石的二次损失。 缺点:对作业人员尤其是凿岩工的作业水平要求较高,倾斜向上斗颈布置形式的布孔角度在钻孔过程中不易掌握,可能会造成实际效果与设计不符,甚至造成工程报废。角度过小需要重新钻孔二次施工,增加掘进作业成本;角度过大则小于自然安息角,造成矿石堆积在漏斗斜面上,将会增加矿石的二次损失。 2)方案二在保持传统施工组织方式的基础上,对原工艺进行了稍微改进补充。掘进量和组织管理没有变化,保证了作业人员在作业过程中的熟练程度。同时,根据切割层揭露矿体的具体情况,主动选择斗颈在沿耙道方向上的扩斗位置和扩斗孔层数,增大受矿巷道规格尺寸,在不改变桃型矿柱稳定性的前提下,减少了大块堵塞漏斗的可能性,更大程度上降低了采场矿石的二次损失贫化。 综上所述,选择方案二作为受矿巷道的最终改进方案。 2.6 主要技术经济指标 将试验采场的出矿能力、火工材料消耗、总出矿量和出矿品位与以往同类型采场的实际情况进行对比,采用传统方法和改进方案的主要技术经济指标对比见表1。 由表1可知,采用改进方案的受矿巷道在大量放矿整体阶段的出矿能力、火工材料消耗、控制矿石二次损失贫化等方面效果均优于传统的采场底部结构,为矿山创造了经济效益。 3 结 论 1)金厂峪金矿采用改进后的受矿巷道形式,通过日常在天井联络道观察,下降的矿岩界面与试验效果基本相同;放矿后期矿石中掺杂的大块废石明显减少,出矿品位与预期品位浮动不大,单班出矿效率明显提升。二次破碎的炸药消耗量明显减少,降低出矿过程中矿石损失率和矿石贫化率的同时,也降低了出矿的综合成本。 2)本次漏斗式受矿巷道的优化改进对传统工艺改变较小,成熟的经验易于学习和接受,达到了降本增效的目的。 [参 考 文 献] [1] 解世俊.金属矿床地下开采[M].2版.北京:冶金工业出版社,2008. [2] 胡小林.贵溪银矿采场底部结构设计与应用评价[J].有色金属(矿山部分),2001(1):10-11. [3] 钟刚,孙业峰.平水铜矿采场底部结构改进[J].江西有色金属,1998,12(2):4-6. [4] 梁光军,刘新军,张福国.留矿法底部结构的改进及矿柱回采方法的实践[J].黄金,1999,20(5):25-27. [5] 王运敏.现代采矿手册[M].北京:冶金工业出版社,2012. [6] 任凤玉.放矿口对崩落法放矿的影响[J].有色金属,1993,45(4):17-23. Abstract:Traditional stope bottom structure adopted in Jinchangyu Gold Mine incurred severe secondary ore loss in the late stage of large amounts of ore drawing.Therefore,the chute type gathering roadway is optimized and renovated.2 renovation plans are put forward,compared and applied on site.The selected final plan is:the original bottom structure parameters are kept,the gathering chute on the non-rake side is expanded from the rake roadway roof with certain upward inclining angles.Onsite results comparison shows that the optimized plan leads to dynamite consumption reduction in secondary crushing by 7 kg/shift,ore loss rate in the ore drawing process decrease by 2 percentage points,ore dilution rate decrease by 5 percentage points.The application effect is good.The study can be used as reference by similar mines. Keywords:stope bottom structure;electric rake roadway;chute type;chute neck;ore drawing;ore loss and dilution