基于有限元数值模拟的激光包覆焊焊接变形预测与控制

2020-09-10孙强方荣超樊宇徐杰张军张许阳陈则阳

孙强 方荣超 樊宇 徐杰 张军 张许阳 陈则阳

摘要:在不同焊接条件下采用激光焊接器对1Cr17Ni2马氏体不锈钢薄板在27SiMn合金结构钢表面进行激光包覆焊,采用Msc. Marc软件在相同条件下对激光焊接结果进行模拟计算。对比有限元数值模拟结果与实验数据可知,Marc有限元软件能够较为准确地预测焊接模拟的走向,可根据模拟结果对材料进行预处理以减少焊后应力。在激光功率为400 W、焊接速度0.8 m/min条件下,在实验和模拟中利用夹具对板材进行刚性位移约束,焊件变形量分别减少了95.3%和95.9%。同时通过预应力法对焊接变形进行模拟矫正,在800 N拉力下,板材变形量减少了29.3%。试验结果证明,采用刚性固定法和预应力法可以有效地减少焊接变形量。

关键词:不锈钢薄板;激光焊;数值模拟;Msc.Marc;焊接变形

中图分类号:TG456.7文献标志码:A文章编号:1001-2303(2020)04-0116-07

DOI:10.7512/j.issn.1001-2303.2020.04.21

0 前言

27SiMn是一种综合性能優异的合金结构钢,具有良好的切削及焊接性能,可用于制作无缝钢管和液压支柱[1]。但在一定环境中,27SiMn使用一定时间后其表面会被氧化腐蚀形成一层红褐色的氧化膜,对材料的使用性能和寿命有较大影响[2]。为使27SiMn基材免受各种形式的腐蚀,可在其表面焊接一层金属保护层,不但可以隔绝腐蚀介质,还能形成阳极保护[3],当材料腐蚀时,首先腐蚀的是金属保护层,从而缓减对27SiMn基材的腐蚀。

为了预测接头的几何形状、微观结构和其他焊接特性,本文对焊接过程进行数值模拟,并部分采用试错法替代昂贵、耗时的基础实验。初始模拟被简化,主要集中在二维(2D)方法上。如Bonollo[4]等人采用点线混合热源模型预测了部分穿透焊接中的钉形状;Huang H[5]等开发了点和线热源来模拟激光键孔焊接,通过温度分布估计焊缝部分,并与实际焊缝进行比较。2D焊接仿真虽然大大减少了计算时间,但难以揭示实际传热机理,导致实验测试数据与模拟结果之间存在一定偏差。该模型的有效性与焊接过程中描述的物理现象精度高度相关。一些研究人员使用三维(3D)混合热源模型来描述焊接过程。Shanmugam[6]等人假设热输入为三维锥形高斯热源,用于分析T型接头激光焊接过程中的温度分布情况,并研究了激光束功率、焊接速度和光束入射角对焊道几何形状(穿透深度和焊道宽度)的影响。Chukkan[2,7]等人模拟比较了不同热源对AISI316L不锈钢激光对接焊接的影响,发现具有圆柱形壳热源的3D圆锥体的预测结果比其他热源的预测结果更为准确。

本文采用500 W光纤激光焊接机对1Cr17Ni2马氏体不锈钢薄板和27SiMn钢板进行包覆焊接,通过MSC.Marc[8]有限元软件对相同实验条件下的激光焊接过程进行数值模拟[9-10],分析焊接过程中温度场、应力场和焊接残余形变,较为准确地预测了焊后变形与应力。最后采用刚性固定法和预应力法对焊接变形进行控制与矫正,从而降低焊后变形量。

1 实验材料与方法

1.1 实验材料

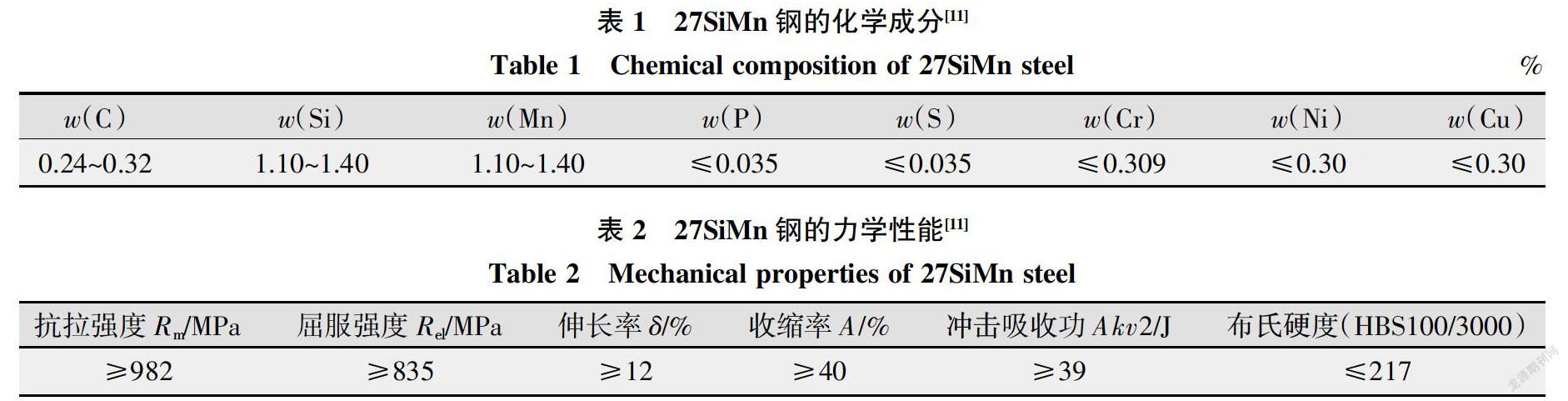

基体金属为27SiMn,尺寸为200 mm×40 mm×5 mm,其化学成分如表1所示,力学性能如表2所示。金属保护层材料为1Cr17Ni2,尺寸为130 mm×36 mm×1 mm,化学成分如表3所示,其高温物理性能如表4所示。为了保护焊接区域免受油污染和氧化膜干扰,试板的每个接触表面预先通过铣削方式进行清洁,焊接前用丙酮擦拭。

1.2 实验设备与方法

激光焊接设备包括美国IPG产MFSC-500W光纤激光焊接器、10 m φ200 μm光纤、德国Precitec激光焊接头等。激光氮化配置德国进口Precitec光纤激光加工头单元,其结构照片如图1a所示,激光系统采用美国IPG产MFSC-500W光纤激光器,如图1b所示。焊接工艺参数如表5所示。1Cr17Ni2居中放置在基体金属27SiMn上进行焊接。每次焊接有6道工序,焊接顺序为由左至右,以板材对称轴为中心,每道焊缝相距2 mm,每道焊接工序之间的冷却时间为15 s,焊接后的试件如图2所示。

1.3 焊接形变的测量

由于在焊接板材的装配过程中难免出现定位的误差,导致焊接路径并非严格按照对称轴进行,从而出现焊接中心路径左右长度不相等的现象。为了尽量减少误差,使用等比测量的方法,首先测量板材两端距离中心焊缝的距离a,再测量翘起整体的高度h,再用h减去27SiMn合金钢板的厚度和1Cr17Ni2的厚度就可大体算出板材在两端的变形量d1,然后根据等比公式计算

由于板材的形变角度不大,故可以近似地将板材厚度直接减去,d1的估计误差值在±0.05 mm以内。

2 实验结果与分析

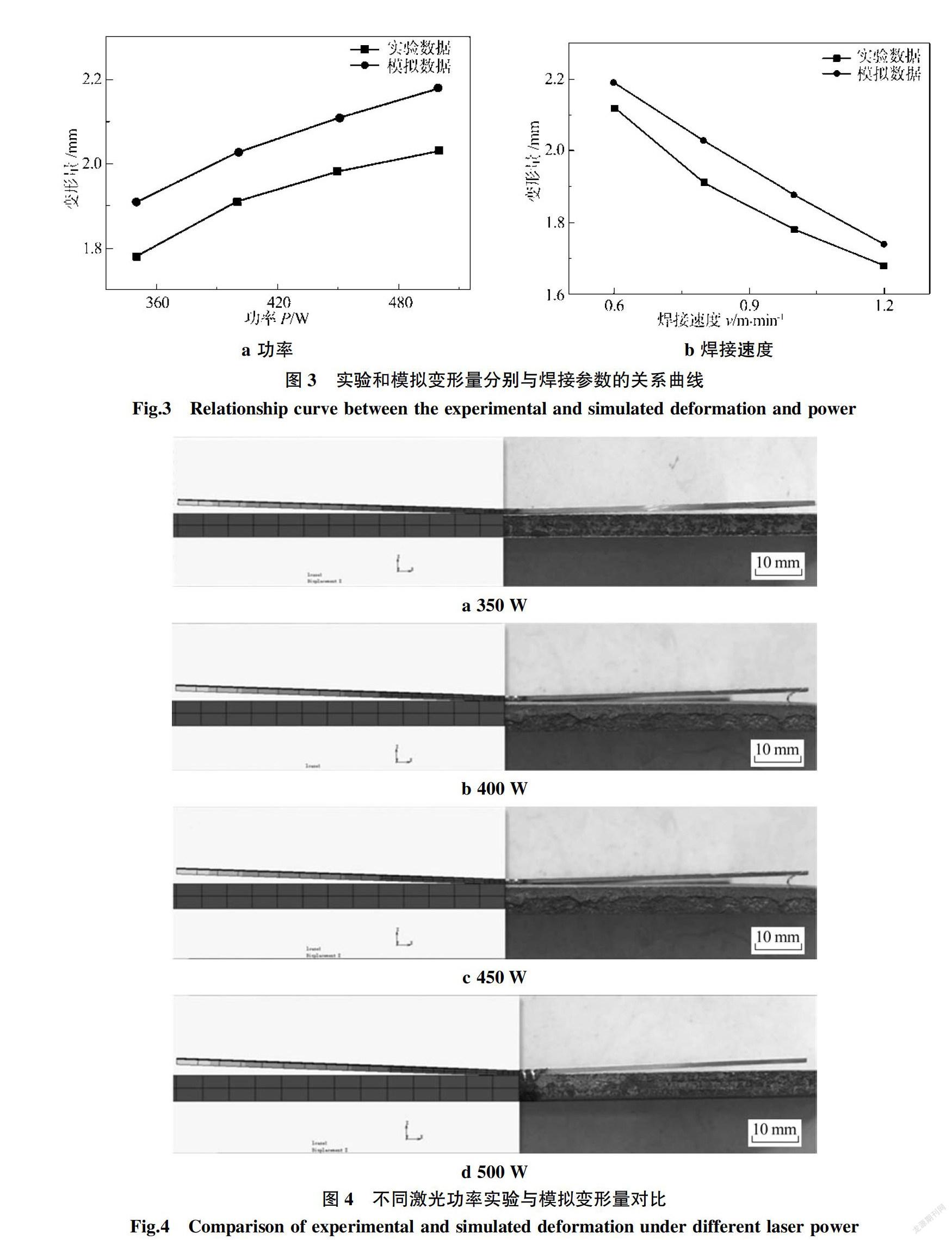

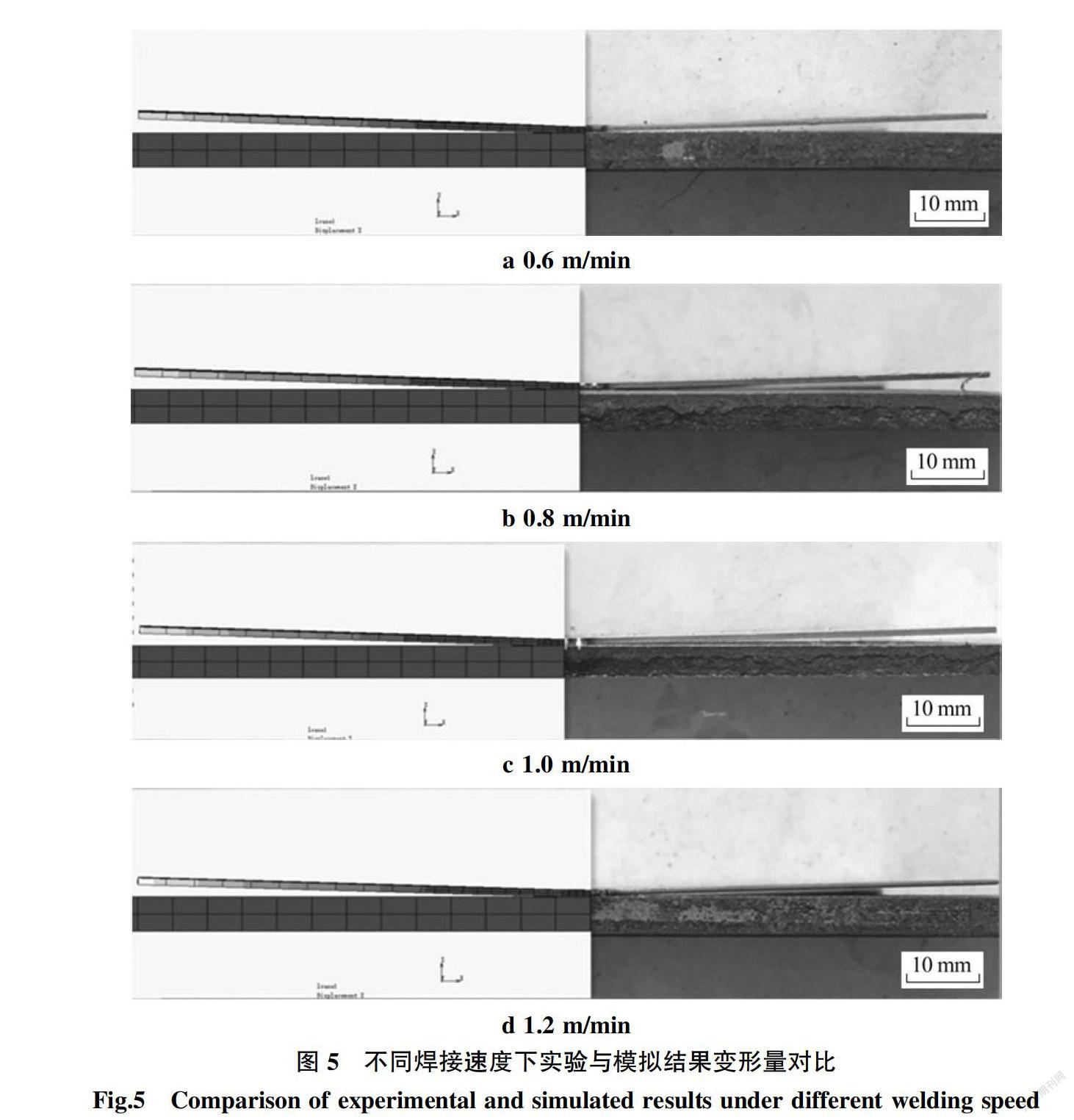

调整激光功率,在不同参数下对试件进行焊接。在Marc有限元软件中设置相应条件,进行同等情况下的数值模拟。实验结果与模拟结果的对比如表6所示,实验和模拟变形量分别与焊接参数的关系曲线如图3所示,不同激光功率和焊接速度下实验与模拟变形量对比分别如图4、图5所示。由图可知,实验与模拟的结果出现了一定的误差,且偏差值稳定在7%。出现实验误差的原因可能是:焊接过程中的人为操作导致数据的偏差,如板材在切割时出现尺寸偏差,在测量时肉眼观测出现偏差等。模拟中出现偏差的原因可能是:材料物理参数的不足或者与实际材料出现偏差[13];初始温度场的设置与现实环境的偏差;焊接热源与模拟热源数据(熔宽、熔深等)的差别等。这些因素都会引起最后结果与实际情况出现误差[14],利用Marc有限元软件可以较为准确地预测焊接模拟的走向,可根据模拟结果对材料进行预处理以减少焊后应力。

综上可知,在其他条件完全相同的情况下,板材变形程度与焊接功率成正比,与焊接速度成反比。其原因是:功率越高,焊接速度越小,板材在单位时间内吸收的热能越高,表面温度提升得越快,导致板材上、下表面温差增加,温差的存在导致材料出现焊接应力场,应力场中的弯矩应力会引起材料变形。板材的温度差越大,弯矩应力越大,材料的弯曲变形也越大。

3 焊接变形的控制与矫正

3.1 刚性固定法

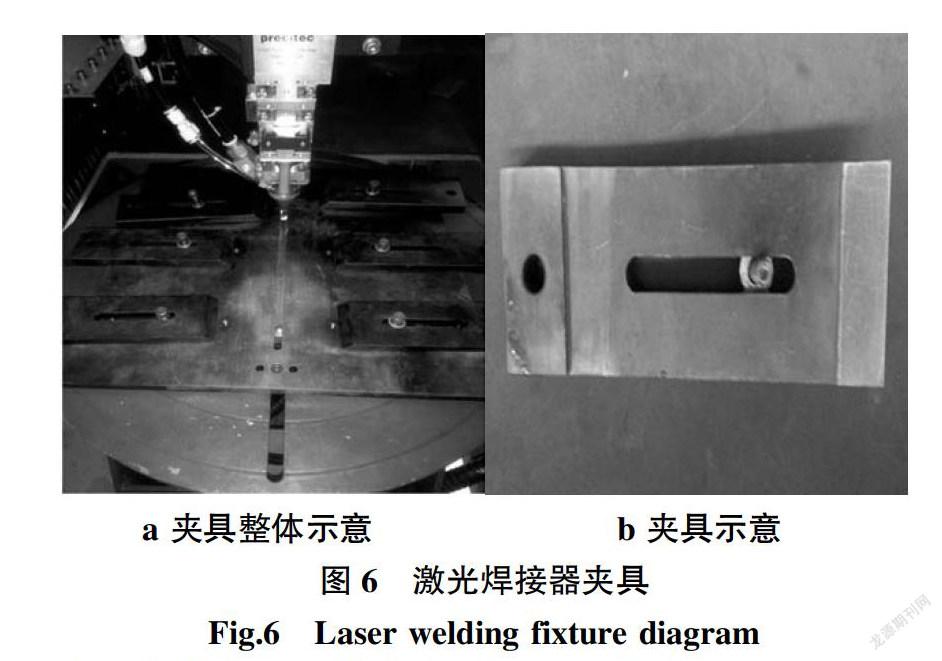

刚性固定法是一种采用外加固定约束的方法,可减小材料的焊接变形,但是不能完全消除。该方法适用于焊接1Cr17Ni2薄板,并且对于厚度小于10 mm的板材都适用。外加的固定约束为焊接平台上的夹具,如图6所示。

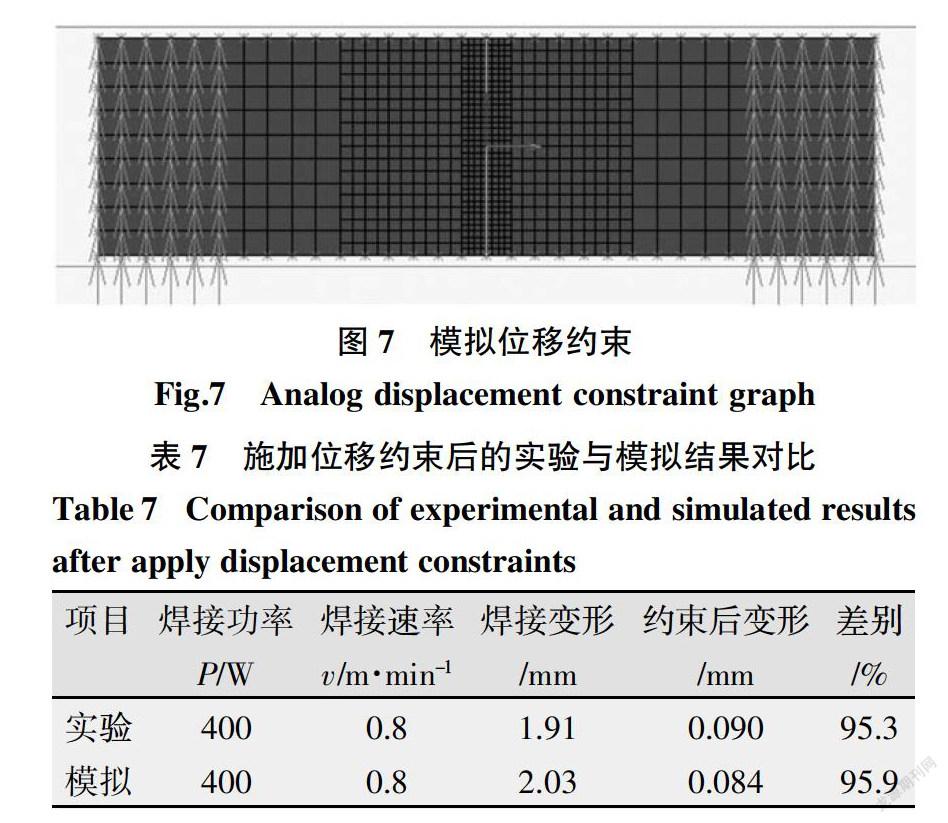

单个夹具施加刚性固定的范围仅为20~60 mm,本次实验夹取材料两端各20 mm,模拟位移约束如图7所示。在添加外界约束力的情况下,以激光功率400 W、焊接速度0.8 m/min进行实验和模拟。实验时必须,待焊件完全冷却后才能去除位移约束,否则会导致材料在冷却过程中因残余应力的存在而发生变形。实验与模拟数据对比见表7,1Cr17Ni2材料在施加位移约束后变形量大幅减小,实验减小的变形量达到95.3%,有限元模拟中减小的变形量达到95.9%。

1Cr17Ni2材料Z方向的应力分布云图和Z方向位移分布云图分别如图8、图9所示。

由图8可知,残余应力集中分布在焊缝周围,最大值为665 MPa,未达到母材的屈服强度,在到达位移约束处后,残余应力基本归于零,說明外界强制施加的约束明显减少了残余应力。

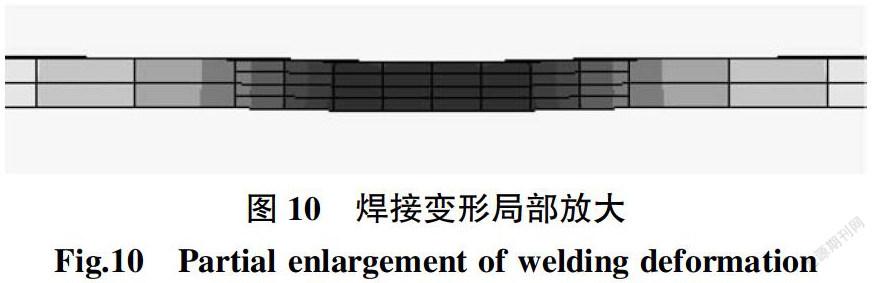

由图9可知,1Cr17Ni2材料整体Z向变形量都很小,最大值不超过0.088 4 mm。其变形趋势和未施加夹板约束的趋势大体相同,焊缝区域出现了明显下凹,如图10所示,但是在施加夹具后Z向位移大大减小,说明位移约束的施加对于减少焊接变形具有明显作用。实验与模拟不同之处为:实验中出现的变形仍然是V字型变形,原因是实验使用的夹具并不是完全刚性约束,存在着一定的松动。

就模拟结果而言,焊后残余应力集中在焊缝区域且大幅降低至母材的屈服极限以下;Z向变形量更是大幅度减小,最大值不超过0.088 4 mm。所以可以认为刚性约束对控制焊接变形具有极好的效果,也证明了刚性固定法对约束材料的焊接变形具有良好且明显的作用[15]。

3.2 预应力法

预应力法是指通过外加应力的作用或者通过高温加热预先建立起应力场,从而减小焊后残余形变的方法。预应力法的作用方式如图11所示,外加应力可以平行或垂直于焊缝方向。由于事先在焊件两端添加了外力,所以在焊接接头移动过程中,受焊接热源影响大的位置更容易发生屈服,那么材料引起变形的区域将以非弹性形式发生变形,从而有效地抑制材料焊接后的纵向收缩形变[16]。同时,在焊接变形过程中,由于温度场分布不均匀产生的应力与预先建立的应力场相互重叠,有效地改善了材料整体的形变应力分布,待焊缝冷却后再去除预先施加的应力,应力场即使已经消除,但是相较于原来的情况,焊接变形会明显减少甚至消失,这就是预应力法的作用机理[17]。

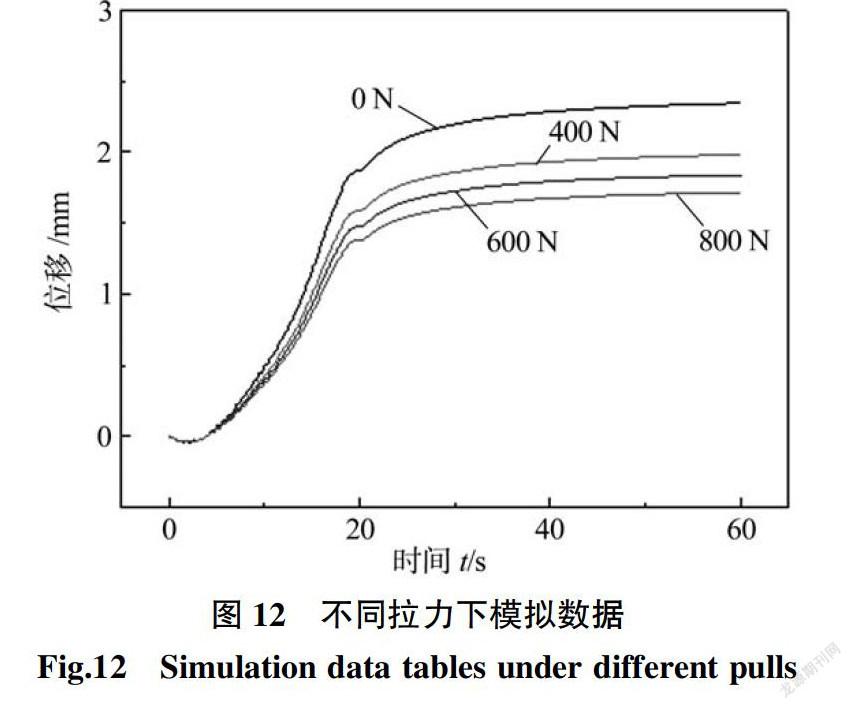

本文在MSC.Marc有限元软件中模拟了不同拉伸预应力条件下的焊接实验,在焊接功率为500 W、焊接速度0.6 m/min条件下,分别施加400 N、600 N、800 N的拉力,拉力方向与焊缝垂直。将不同拉力条件下的相同点的变形量进行整合,整合结果如图12所示。由图可知,在不同的拉应力下,材料焊接后的残余形变不同,相比于未添加拉力的状态,在400 N、600 N、800 N条件下,板材的焊接变形减少量分别为18.5%、24.6%、29.3%。说明在其他条件相同情况下,拉应力越大,板材的变形程度越小。

4 结论

本文通过有限元模拟软件Msc.Marc对1Cr17Ni2材料在27SiMn上的包覆焊进行了实验和数值模拟,对比分析如下:

(1)焊接速率不变、激光功率越大,Z轴变形量越大。实验与模拟的Z轴变形量均在2 mm左右,实验与模拟结果之间的误差约为6.89%。

(2)激光功率不变、焊接速率越小,Z轴变形量越大。实验与模拟的Z轴变形量均在2 mm左右,实验与模拟结果之间的误差约为4.69%。

(3)在激光功率400 W、焊接速度0.8 m/min条件下,在实验和模拟中利用夹具对板材进行刚性位移约束,焊件变形量分别减少了95.3%和95.9%。同时通过预应力法对焊接变形进行了模拟矫正,在400 N、600 N、800 N拉力下,板材变形量分别减少了18.5%、24.6%、29.3%。说明通过刚性位移约束和预先施加应力可以有效地减少焊接变形量。

参考文献:

[1] 吴本红. 不锈钢包覆焊接设计[J]. 焊接技术,2018,7(1):51-53.

[2] Chukkan J R,Vasudevan M,Muthukumaran S,et al. Simulation of laser butt welding of AISI 316L stainless steel sheet using various heat sources and experimental validation[J]. Journal of Materials Processing Technology,2015(219):48-59.

[3] 樊宇,孙强,方荣超,等. AlCoCrCuFeNi高熵合金激光加工组织及性能研究[J]. 精密成形工程,2019,11(6):178188.

[4] Magnabosco I,Ferro P,Bonollo F,et al. An investigation of fusion zone microstructures in electron beam welding of copper-stainless steel[J]. Materials Science & EngineeringA,2006,424(1-2):163-173.

[5] Huang H,Wang J,Li L,et al. Prediction of laser welding induced deformation in thin sheets by efficient numerical modeling[J]. Journal of Materials Processing Technology,2016(227):117-128.

[6] Lakshminarayanan A K,Shanmugam K,BalasubramanianV. Effect of Autogenous Arc Welding Processes on Tensile and Impact Properties of Ferritic Stainless Steel Joints[J].Journal of Iron and Steel Research (International),2009,16(1):62-68.

[7] Y Fan,Z Chen,C H Zhang,et al. A comparison of microstructure and mechanical properties of welded thin Ti6Al4V with three different types of laser[J]. Materials Research Innovations,2015,19(S4):187-192.

[8] 陳火红,杨剑,薛小香,等. 新编Marc有限元实例教程[M].北京:机械工业出版社,2007.

[9] X Jia,X Jie,Z Liu,et al. A new method to estimate heat source parameters in gas metal arc welding simulation process[J]. Fusion Engineering and Design,2014,89(1):4048.

[10] J Xu,X Jia,Y Fan,et al. Residual stress analyses in a pipe welding simulation:3D pipe versus axi-symmetric models[J]. Procedia Materials Science,2014(3):511-516.

[11] 樊宇,田文腾,孙智,等. 应用脉冲式Nd:YAG激光焊接左心室心脏辅助装置[J]. 光学学报,2015(2):147-152.

[12] 徐成伟,王振全,胡欣,等. 1Cr17Ni2不锈钢表面激光熔覆层的微观组织和性能研究[J]. 表面技术,2011,40(1):11-13.

[13] Li Peizhi,Fan Yu,Zhang Chonghao,et al. Research on heat source model and weld profile for fiber laser welding A304 stainless steel thin sheet[J]. Advances in Materials Science and Engineering,2018(2):1-12.

[14] 徐杰,李朋朋,樊宇,等. 温度对焊接热模拟X80管线钢断裂韧性的影响[J]. 焊接学报,2017,38(1):22-26.

[15] 贾凤翔,侯若明,贾晓滨. 不锈钢性能及选用[M]. 北京:化学工业出版社,2013.

[16] 王群,王鲲鹏,王端志,等. 激光熔化沉积快速成形TA15钛合金电子束焊接头力学性能与组织[J]. 焊接技术,2017(8):22-25.

[17] 赵登东. 有限元分析模拟焊接过程中的变形和残余应力[J]. 焊接技术,2018(6):80-83.