基于工程应用的HR3C奥氏体耐热钢焊接材料选用原则探讨

2020-09-10孙咸

孙咸

摘要:探讨了工程应用中HR3C钢焊接材料的选用原则。结果表明,在工程条件下,HR3C钢使用的焊接材料多为“异质焊缝”型。选用优质、合适的焊接材料和优化的焊接工艺,是控制和改善该钢焊接性的重要技术手段。所谓异质焊缝的“组织匹配”原则,即采用Ni-Cr-Co-Mo合金系的镍基奥氏体焊缝,保证接头获得满意的综合使用性能(含高温性能)和焊接性。工程上实用的工艺方法为GTAW,典型焊接材料的综合性能指标优势明显。

关键词:焊接材料;HR3C奥氏体耐热钢;选用原则;工程应用;异质焊缝

中图分类号:TG422;TG457.1 文献标志码:A 文章编号:1001-2303(2020)04-0013-11

DOI:10.7512/j.issn.1001-2303.2020.04.02

0 前言

HR3C奥氏体耐热钢已成功应用于超超临界火电锅炉机组中运行温度高于620 ℃的过热器、再热器装置。虽然说现有的焊接材料和配套工艺基本能够满足制造要求,但这并不意味着在所有情况下焊接接头都能获得满意的焊接性。在一些情况下,焊接热裂纹敏感性、接头的应力腐蚀裂纹敏感性以及接头的时效脆化倾向等问题在施工过程中时有发生。另一方面,鉴于过热器、再热器HR3C钢管接头工况条件的恶劣性,要求具有足够的高温持久强度、蠕变强度、抗烟气腐蚀性能以及抗蒸汽的氧化性能等性能,致使该钢焊接材料的选用原则与众不同。具有镍基奥氏体焊缝的焊接材料已在工程上被普遍采用,但作为异质焊缝的“组织匹配”焊接材料选用原则,则往往被忽略而未被强调。在有关HR3C钢焊接的文献中,涉及焊接材料选用原则的内容往往一带而过,专题性探讨的文献较为罕见。为此,论文从HR3C钢焊接工程应用入手,将焊接材料选择与该钢的焊接性、焊接材料种类、工艺方法相联系,着力探讨其选用原则。该项工作对推动HR3C钢焊接材料的开发、配套工艺的锐意改进,以及工程质量的提升,具有参考价值和实用意义。

1 HR3C钢的焊接材料及焊接性

1.1 HR3C钢焊接工程应用实例

(1)实例1,HR3C超级不锈钢焊接工艺试验研究及应用[1]。某1 000 MW超超临界火电机组锅炉的一级过热器和二级过热器上,共有HR3C钢焊口198只,其中一级过热器66只,规格为φ48 mm×9.5 mm,二级过热器132只,规格为φ60 mm×4.2 mm。管接头为65° V形坡口对接接头,如图1所示。承建方安徽电力建设第二工程公司采用φ2.4 mm 的ERCrNi-3镍基焊丝,执行表1中实例1所示焊接工艺要点的同时,特别强调层间温度和焊接工艺参数的严格控制、管内背面焊缝保护效果,以及焊接施工注意事项等。焊口顺利通过外观检査和射线探伤检测,焊接质量100%合格。

截至机组整套启动前,焊接接头经过长达5 000 h左右的常温时效,以及2011年5月机组投入运行以来约3 000 h的高温时效,预判该批焊接接头的各项性能已经达到了稳定状态。在机组的例行检修过程中,一级过热器和二级过热器的HR3C钢焊接接头尚未发现任何质量问题。直至目前,该机组运行正常稳定。

(2)实例2,SA213-TP310HCbN钢采用镍基焊丝ERNiCrCoMo-1焊接工艺探讨[2]。河南许昌禹龙发电厂二期2×660 MW超超临界机组3#炉安装工程中,末级过热器、末级再热器出口过渡段管屏材质为HR3C钢,钢管规格为 φ47.6 mm×9 mm、φ41.3 mm×8 mm、φ57.2 mm×5 mm、φ63.5 mm×7.3 mm。管接头为对接接头,60°~70° V形坡口(见图1),共有1 546个焊接焊口。现场焊缝位置为横焊位置。参建方青海火电工程公司针对施工中的难点,执行表1中实例2所示焊接工艺要点的同时,从坡口制备、管口封堵、充氩、焊接等各方面采取了有效的工艺措施,使施工过程始终处于安全、稳定、高效、优质的可控状态。既确保了焊缝根部充氩保护效果,防止了根部氧化现象,又消除了焊鏠根部接头的内凹缺陷,保证了根部接头成形良好。接头经100%RT检测,一次合格率达98.6%。

(3)实例3,HR3C钢管焊接试件高温蠕变断裂试验[3]。国外某公司执行表1中实例3所示的焊接工艺要点,对1G位置φ38 mm×6.3 mm钢管GTAW焊接试件进行650 ℃、700 ℃和750 ℃、105 h蠕变断裂试验。HR3C钢的管材和焊件的蠕变试验比较如图2所示。图中母材用深色符号,焊接接头用浅色符号,仍在运行的应力断裂试验用箭头标记。实线表示两種钢及其焊件的平均蠕变断裂强度,虚线则对应于-20%的公差下限。650 ℃、700 ℃、750 ℃三种温度下的母材和焊件的试验数据均落在实线上或其附近,表明了被测管及其焊接接头的良好抗蠕变性。然而,从图3中可以看出,随Larson-Miller参数PLM的增大,试件的断面收缩率明显下降。表明高温下蠕变试验管子或接头中有脆性σ相析出,不仅降低其蠕变强度,而且耗尽其塑性而脆化。

(4)实例4,HR3C钢采用Thermanit 617和YT-HR3C焊丝焊接接头高温短时强度性能试验[4]。与HR3C钢相配套的YT-HR3C焊材由日本日铁住友溶接工业株式会社生产,不但价格昂贵而且市场无货,给工程安装焊接施工造成了很大的影响。为了选用合适的焊材来替代YT-HR3C焊材,上海电力建设有限责任公司在焊接工艺评定的基础上,执行表1中实例4所示焊接工艺要点,对两种焊丝(YT-HR3C和Thermanit 617)焊接接头试件进行了高温(550 ℃、600 ℃、625 ℃、650 ℃)短时强度对比试验。结果表明,镍基合金焊材Thermanit 617焊接的接头高温短时强度高于YT-HR3C焊材的,而且前者试件拉伸断口均位于母材区,而后者则断在焊缝上。为该钢焊接工艺评定及工程上合理选用镍基合金焊丝,提供了必要的试验数据。

工程实例中焊材成分、焊缝组织及力学性能如表2所示。可以看出,典型工程案例所使用焊接材料主要分为两大类:一类是同质焊缝焊丝如YT-HR3C,另一类(其余的)是异质焊缝焊丝。焊丝的合金系统,前者为Cr-Ni系,后者为Ni-Cr-Nb或Ni-Cr-Mo-Nb、Ni-Cr-Co-Mo。从焊缝组织看,前者为“成分匹配”型与母材同质的奥氏体组织,而后者为“组织匹配”型的与母材异质的镍基奥氏体组织。焊缝金属的热膨胀系数接近母材金属[5]。从接头的强度匹配类型看,理应均属于等强或高强匹配焊缝(对照表3、表5综合分析),接头的使用安全性应当是满意的。但是,实例4的试验结果却是,镍基合金焊材Thermanit 617焊接接头的高温短时强度高于YT-HR3C焊材的,而且前者试件拉伸断口均位于母材区,而后者则断在焊缝上。表明Thermanit 617焊丝接头的综合性能优于YT-HR3C焊絲的。

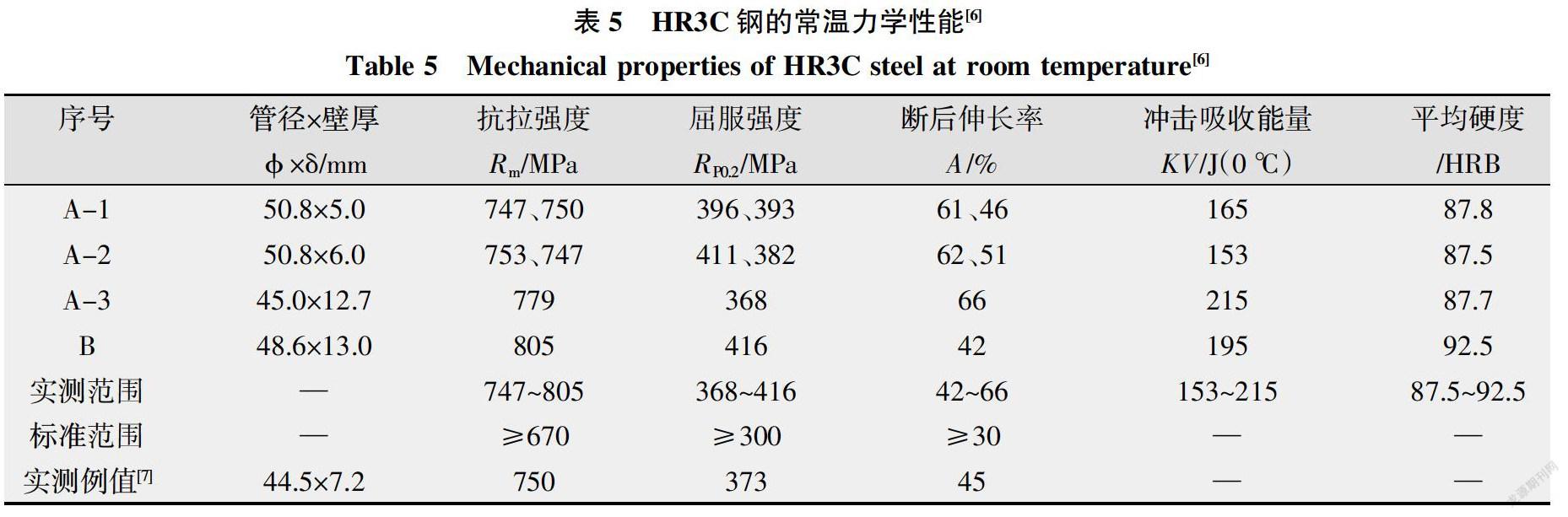

1.2 HR3C钢及其焊接性分析

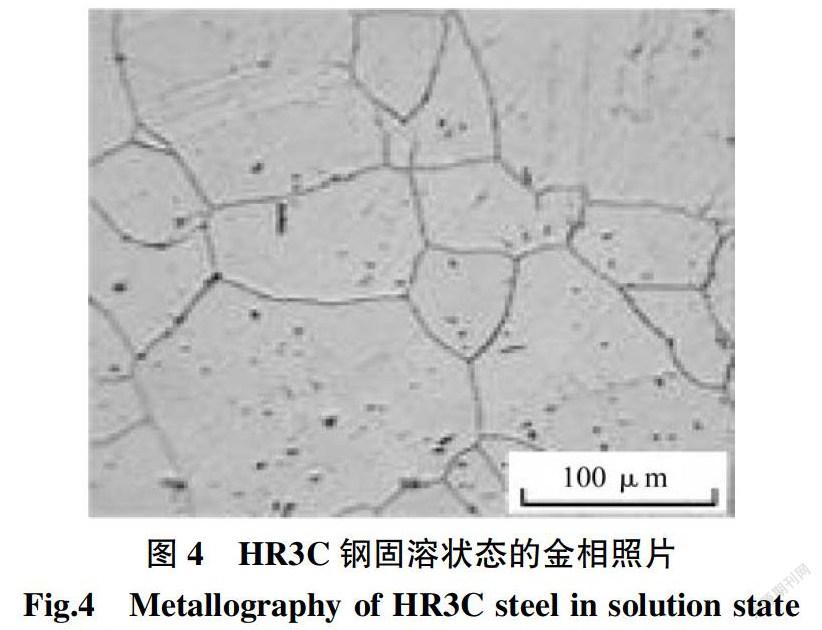

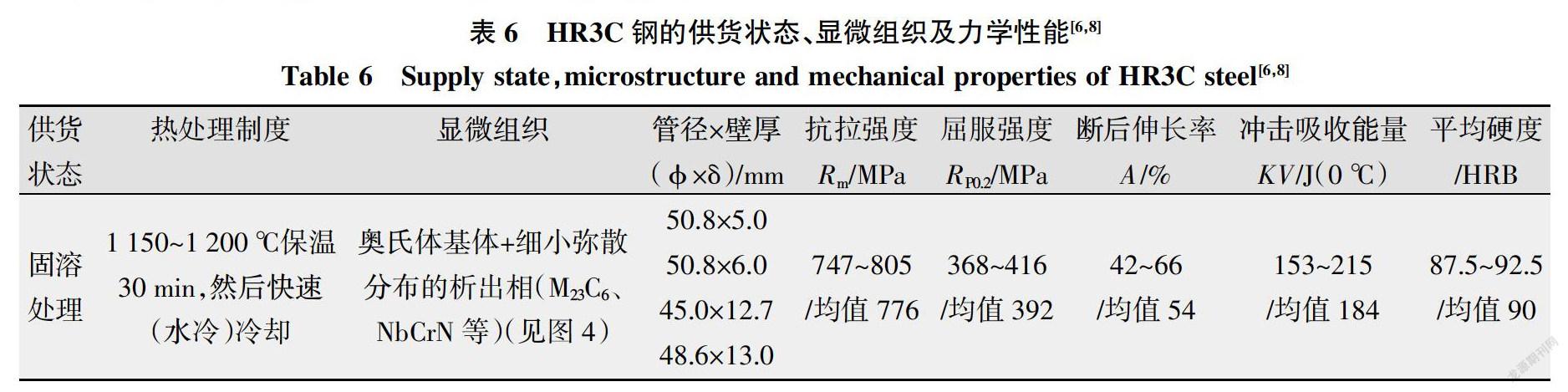

HR3C钢是在25-20(AISI310)钢的基础上, 采用合金化冶金技术以及真空感应熔炼、锻造、冷轧和在1 200 ℃保温30 min的固溶处理等工艺,开发出的新型奥氏体耐热钢。从化学成分上看(见表3),该钢是通过限制含C量,并复合添加0.20%~0.60%的强碳氮化物形成元素Nb和0.15%~0.35%的N,利用析出弥散分布微细的Nb的金属间化合物NbCrN和Nb的碳、氮化合物以及M23C6碳化物对25-20钢进行强化的。该钢的主要冶金原理如表4所示。从性能上看(见表5),该钢室温下力学性能指标,如抗拉强度和屈服强度分别为750 MPa和373 MPa,断后伸长率45%,完全符合标准要求。在高温性能方面,由于长期时效过程中细小的金属间相NbCrN和M23C6相弥散析出,且NbCrN相的长大速度非常缓慢(具有良好的组织稳定性),起到良好的强化作用,而出现有害σ相和Cr2N相的几率很小,因此HR3C钢具有较高的高温蠕变断裂强度和较高的许用应力[8]。同时,由于该钢中Cr含量提高至25%及以上,Cr极易在材料表面与氧结合形成Cr2O3氧化膜,阻止钢继续氧化,因此钢具有更优良的抗高温水蒸汽腐蚀性能和抗高温烟气腐蚀性能。鉴于HR3C钢优良的蠕变断裂强度和更优良的抗蒸汽和烟气的氧化性能,非常适合用于蒸汽参数为621 ℃、31 MPa的超超临界锅炉的过热器和再热器部件的末级管道中。该钢的供货状态为固溶处理(1 200 ℃保温30 min)(见表6),显微组织是奥氏体基体+细小弥散分布的析出相(M23C6、NbCrN等)(见图4[7])。

虽然通过控制焊接工艺,可以获得良好高温持久性能的HR3C钢焊接接头,因此文献[8]认为HR3C钢具有良好的焊接性。但是这并不意味着在所有的情况下都能获得满意的接头性能。研究表明,该钢焊接性的主要问题是:

(1)热裂纹敏感性。具有纯奥氏体显微组织,形成焊接热裂纹的倾向较大。这些热裂纹包括焊缝金属中的结晶裂纹、焊接热影响区过热区或多层焊中后道焊在前道焊的热影响区中产生的高温液化裂纹,以及在热影响区过热区由于塑性不足在应力作用下形成高温脆性裂纹。这取决于母材和填充金属成分杂质含量,特别是硫和磷含量。虽然由于焊缝和母材中的硫、磷等杂质含量较低,形成焊接热裂纹倾向并不是很大,但结晶裂纹特别容易在焊缝收弧部分和弧坑处发生。

(2)接头的应力腐蚀裂纹敏感性。在燃煤电站条件下,发生应力腐蚀而引起的破坏事故时有所闻。Cr-Ni奥氏体钢最容易发生应力腐蚀的温度范围是50~300 ℃,在接头焊接以后到锅炉升温运行这段时间,焊接接头容易发生应力腐蚀裂纹。文献[9]研究了HR3C钢焊接接头的应力腐蚀行为。结果表明,NaCl溶液中的HR3C钢焊接接头应力腐蚀行为显著增大,说明Cl-对接头的应力腐蚀敏感性有较大的影响,而在酸性介质中接头应力腐蚀敏感性略大于弱碱性介质中的。

(3)接头的时效脆化倾向。用HR3C钢制成的锅炉过热器和再热器部件,其运行温度可能高达650 ℃或者以上。该运行温度恰好处于奥氏体钢金属间相如σ相的析出温度区。在接头中出现少量σ相就会使其韧性和塑性急剧下降。在长期高温运行的HR3C钢管接头中,σ相的析出严重劣化蠕变强度或导致Ⅲ型裂纹,加速关键部件早期失效。文献[3]研究了HR3C钢焊接接头高温蠕变断裂行为,结果表明,试样经历高温蠕变,HAZ粗晶区出现了网状分布的σ相,接头的蠕变断裂强度明显下降。蠕变试件断裂裂纹启裂于熔合线并沿HAZ粗晶区扩展,与该区出现网状分布的σ相组织特征存在良好的对应关系。

综上,HR3C钢焊接性的主要问题是焊接接头的热裂纹敏感性,以及接头的应力腐蚀裂纹敏感性。同时也不可忽视接头的时效脆化倾向。选用优质、合适的焊接材料和优化的焊接工艺,是控制和改善该钢焊接性的重要技术手段。

2 HR3C钢焊接材料的选用原则

为了获得与母材相当的常温、特别是高温性能,包括显微组织的高温时效稳定性、高温蠕变强度和蠕变塑性,以及抗高温氧化和腐蚀性能,特别是在电站超超临界机组应用情况下的煤灰腐蚀性能等重要性能,HR3C钢焊接材料的选用在工程上现有两种选用原则:焊缝的“成分匹配”选用原则与焊缝的“组织匹配”选用原则。所谓焊缝的成分匹配原则,即选用与母材成分基本相同的同类焊接材料,如选用日本住友开发的YT-HR3C专用焊丝(成分见表7)。该焊丝中将Cr的含量提高到27.0%(比母材平均值提高了约2%的含量),为的是保证焊缝中足够的Cr含量使其具有高的抗蒸汽和烟气氧化性能;同时新增加了2.94%的Cu和0.91%的Mo。2.94%Cu的加入,可以起到稳定奥氏体相的作用,同时主要作用是在运行过程中析出弥散细小的富铜相,以达到提高焊缝高温强度的目的。0.91%Mo的加入,也是为了提高焊缝的高温强度和组织稳定性等。其他的元素含量,如C、Ni、Nb、N、Si、Mn与母材中的含量比较接近。不难看出,所谓的成分匹配,也并非与母材成分完全一致,而是要考虑焊接电弧中合金元素的过渡烧损,以及合金化需要等因素的影响。实际上YT-HR3C焊丝采用的是“准成分匹配”原则。该焊丝存在的主要问题是:①焊缝金属的凝固模式为从液态直接形成全奥氏体组织,即L→L+A→A。该凝固模式具有很强的焊缝凝固裂纹和热影响区液化裂纹倾向,给实际施工工艺和焊接质量控制带来较大的难度。②等成分匹配焊丝YT-HR3C制造难度较大、成材率低、交货期长、货源不畅、价格畸形。此外,YT-HR3C焊丝的高温短时强度低于Thermanit 617(ERNiCrCoMo-1)焊丝的,而且前者试件的拉伸断口均位于焊缝上,而后者的拉伸断口则位于母材区[4]。表明Thermanit 617(ERNiCrCoMo-1)焊丝的匹配性能优于YT-HR3C焊丝。

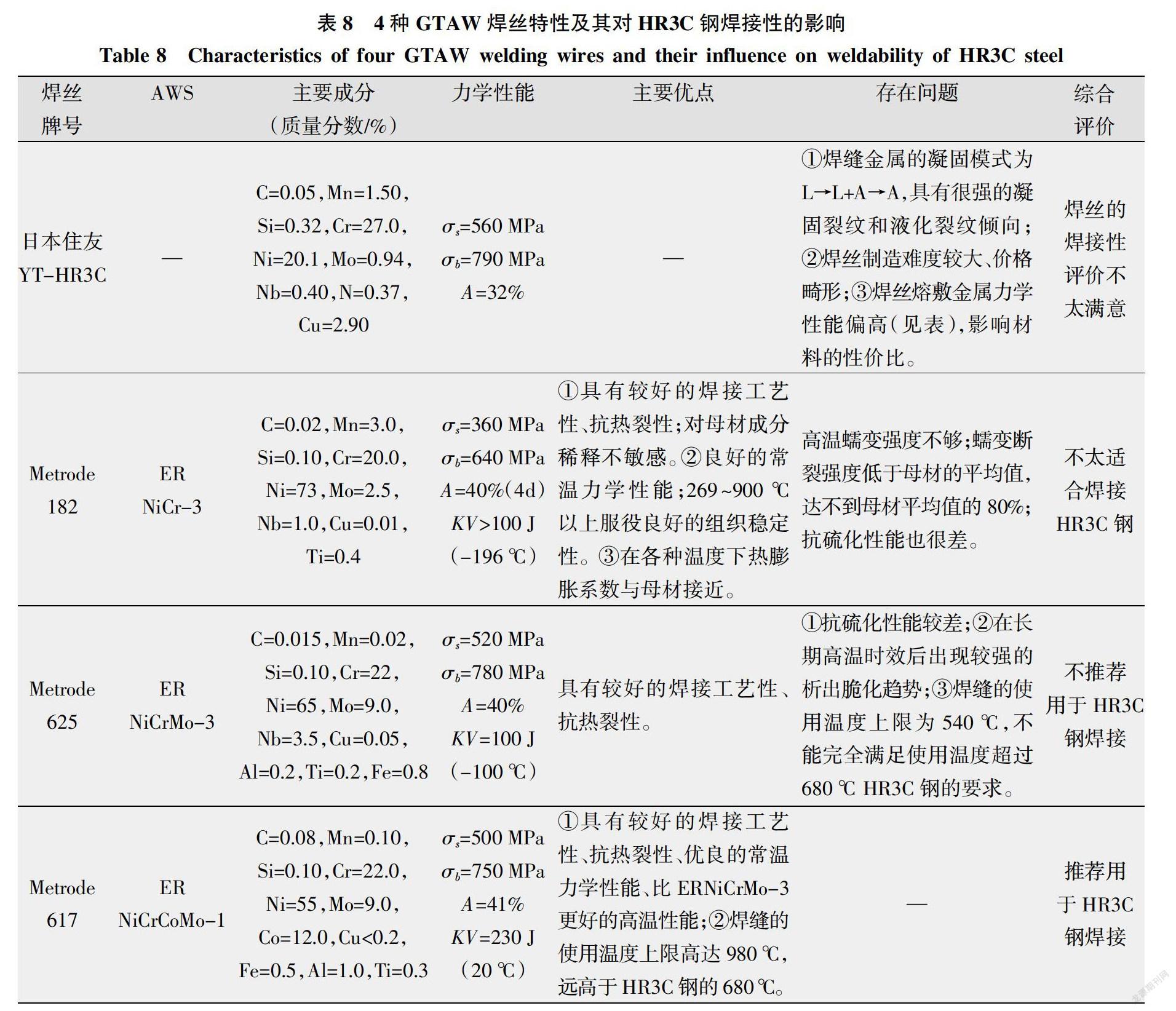

焊缝的“组织匹配”原则,是指采用与HR3C母材微观组织相同焊接材料的匹配方式。具体而言,就是采用具有纯奥氏体组织的镍基焊缝填充金属材料。实质上它是一种异质焊缝焊接材料(与母材非同质)。现有三种可供选用的奥氏体镍基焊接材料(见表8)。

(1)ERNiCr-3焊丝。该焊丝虽然对母材成分稀释不敏感,具有较好的焊接工艺性、抗热裂性;良好的常温力学性能;269~900 ℃以上服役良好的组织稳定性;以及在各种温度下热膨胀系数与母材接近等优点。但是焊缝的高温蠕变强度不够,蠕变断裂强度低于母材的平均值,达不到母材平均值的80%(见图5[5]),而且抗硫化性能也很差。

(2)ERNiCrMo-3焊丝。该焊丝虽然具有较好的焊接工艺性、抗热裂性等优点。但是焊缝的抗硫化性能较差;在长期高温时效后焊缝出現较强的析出脆化趋势;焊缝的使用温度上限为540 ℃,不能完全满足使用温度超过680 ℃的HR3C钢的要求。

(3)ERNiCrCoMo-1焊丝。该焊丝不仅具有较好的焊接工艺性、抗热裂性、优良的常温力学性能、比ERNiCrMo-3更好的高温性能;而且焊缝的使用温度上限高达980 ℃,远高于HR3C钢的680 ℃。从表8中可以看出,该焊丝中的C含量与母材相似,Ni含量为55%,Cr含量为22%;新加了12%的Co、9%的Mo和适量的Al。由于这些元素的作用,在高温服役条件下,具有优良的抗高温氧化和硫化能力。其中Co和Mo的固溶强化加上细小碳化物的析出,以及在650 ℃左右时效时析出的一次γ相,大大提高了显微组织的稳定性和蠕变强度。在540~625 ℃之间,ERNiCrCoMo-1焊丝的许用应力高于Super 304H,但稍低于HR3C钢;温度高于625 ℃后,许用应力明显高于Super 304H和HR3C钢(见图6[5])。

几种相关合金热膨胀系数与温度变化的关系比较见图7[5]。在100~6 800 ℃温度区间,ERNiCrCoMo-1焊丝合金的热膨胀系数随温度的变化与HR3C钢比较接近,致使焊丝焊接接头中的焊接残余应力较小,有利于接头抗裂性的提升。

ERNiCrCoMo-1焊丝焊缝的蠕变性能与ERNiCr-3焊缝和HR3C母材的比较如图8所示[5]。可以看出,ERNiCrCoMo-1焊丝的蠕变性能,在L-M参数较低时,处于HR3C钢平均值和平均值+20%之间的80%附近;在L-M参数较高时,处于超过HR3C母材平均强度+20%的水平。可见,该焊丝具有良好的高温蠕变性能。

综上所述,对于准成分匹配焊丝YT-HR3C,由于具有很强的凝固裂纹和液化裂纹倾向,以及生产技术、价格等方面的原因,不适合HR3C钢的焊接生产。对于组织匹配的三种纯奥氏体Ni基焊丝,前两种(ER NiCr-3和ER NiCrMo-3)或者因高温蠕变强度不够,低于母材的平均值,达不到母材平均值的80%,而且抗硫化性能也很差;或者因焊丝的抗硫化性能较差;在长期高温时效后出现较强的析出脆化趋势;焊缝的容许使用温度不能完全满足HR3C钢的要求等原因,都不太适合HR3C钢的焊接生产。对于ERNiCrCoMo-1焊丝,由于具有较好的焊接工艺性、抗热裂性、优良的常温力学性能、比ERNiCrMo-3更好的高温性能;焊缝的使用温度上限高达980 ℃,远高于HR3C钢的680 ℃等优点;已被明确推荐为HR3C钢的首选焊接材料,采用该焊丝焊接的电站机组已经投入实际运行[5]。

3 HR3C钢典型焊材及工艺方法

焊接材料的种类取决于工艺方法,而工艺方法又取决于产品结构特点、焊缝位置、接头形式及使用条件等。工程上HR3C奥氏体耐热钢管的常用焊接方法是GTAW。两种焊接方法(GTAW和SMAW)国外典型焊接材料的化学成分及力学性能如表9所示。由于同属于AWS标准(焊丝A5.14,焊条A5.11),所以焊接材料的合金系统均为Ni-Cr-CO-Mo。从焊缝强度和焊接性,以及抑制σ相形成考虑,焊缝的含C量被限定在0.05%~0.15%之内,多数实测值为0.06%~0.07%。脱氧方式为Si-Mn或加Al、Ti联合脱氧。焊接材料熔敷金属的力学性能均在标准规定范围之内。与母材HR3C钢的抗拉强度相比,所用焊接材料的抗拉强度都等于或大于母材的(见表7~表9),属于等强或高强匹配焊缝焊接材料。这与工程应用或工艺评定报告中的、接头拉伸试件断裂部位位于母材区的结果是相一致的。

采用表8所列焊接材料的GTAW焊接方法,虽然可以获得满意的焊接接头性能,然而不足之处是焊接时必须在管内充氩对接头根部焊道进行保护,以免被氧化影响使用性能。这种管内充氩辅助工艺消耗时间、增加成本、影响效率。为此,文献[5]提及采用SMAW焊接方法及配套焊接材料(见表10),利用焊条药皮的熔化冶金作用,可在焊根反面自动形成渣层保护,以免除管内充氩保护工序,节约成本、提高效率。可是SMAW焊接方法的热输入可能比GTAW大一些,是否会影响接头的使用性能,尚需工艺评定后确定,目前尚未查到工程应用案例报道。

表10还分别列举了用SMAW打底+GTAW填充和用“带药皮专用焊丝”GTAW打底+GTAW填充的工艺方法。前者是采用表9所列ENiCrCOMo-1电焊条打底,而后者是采用带有药皮的专用焊丝GTAW打底。它们的共同优点是免除了管内对焊缝根部的充氩保护工序,不足之处可能也是热输入比GTAW大一些。表10所列的第2、3、4三种工艺方法接头的常温力学性能,可能与GTAW接头的差别不大,因为所用焊接材料成分均符合AWS A5.14或AWS A5.11标准要求。

表10中所列出的最后一种方法是激光填丝焊接方法。文献[12]采用3 500 W Slab CO2激光器和φ1.0mm T-HR3C填充焊丝,对φ48×10 mm的HR3C耐热钢管对接接头进行激光填丝焊接。通过优化激光焊接工艺参数,获得了X射线探伤合格的、没有明显软化区的焊接接头。焊后状态的接头650 ℃时的高温持久强度比固溶处理的热丝TIG接头有明显提高。激光填丝焊接方法虽然具有低的热输入、焊缝晶粒细、初次结晶铁素体含量少、热影响区非常窄、快速冷却抑制σ相形成等一系列明显的优势,但是技术复杂、焊接成本高,而且没有克服管内充氩保护问题。目前为止,仅查到一篇试验室研究文献,尚未查到电厂工业应用案例文献或报道。

HR3C钢的现场焊接工艺要点是:①采用正确的坡口形状和尺寸;②选用合适的焊接材料(焊丝、焊条、保护气体等);③选用优化的焊接工艺参数(包括焊接材料牌号和直径、焊接电流、电弧电压、电源极性、焊缝层数和道数等);④控制焊接热输入、焊缝层间温度、焊道厚度,以及焊道轮廓等。从表1和表9中可以看出,GTAW方法(含ERNiCrCOMo-1焊丝)及工艺的应用,已在工程上HR3C钢焊接施工中取得了较为满意的效果,其余几种焊接方法,可供探索研究或开启思路。如能在免除管内充氩保护方面有所突破,将使该项工藝的生产效率明显提升。

4 结论

(1)在HR3C奥氏体耐热钢工程条件下,所使用的焊接材料多为“异质焊缝”型,其中ERNiCrCoMo-1焊丝接头的高温强度高于同质焊缝YT-HR3C接头的。

(2)HR3C钢焊接性的主要问题是热裂纹敏感性、接头的应力腐蚀裂纹敏感性,以及接头的时效脆化倾向。选用优质、合适的焊接材料和优化的焊接工艺,是控制和改善该钢焊接性的重要技术手段。

(3)所谓异质焊缝的“组织匹配”原则,即采用Ni-Cr-Co-Mo合金系的镍基奥氏体焊缝,保证接头获得满意的综合使用性能(含高温性能)和焊接性。

(4)受产品结构特点和焊接方法控制,HR3C钢焊接材料种类可能有多种(同质焊缝或异质焊缝),工程上实用的焊接工艺仅为GTAW,典型焊接材料的综合性能指标优势明显,完全可以适配HR3C钢焊接性要求。

参考文献:

[1] 赵军,刘亚芬,朱立新,等. HR3C超级不锈钢焊接工艺试验研究及应用[C]. 南京:超(超)临界锅炉用钢及焊接技术协作网第四次论坛大会论文集,2011:291-296.

[2] 宋仁明,袁立中,侯永红. SA213-TP310HCbN钢采用镍基焊丝ERNiCrCoMo-1焊接工艺探讨[J]. 现代焊接,2010(11):43-45.

[3] Kuboň Zdeněk,Stejskalová Sárka,Kander Ladislav. Effect of Sigma Phase on Fracture Behavior of Steels and Weld Joints of Components in Power Industry Working at Supercritical Conditions[EB/OL]. http://dx.doi.org/10.5772/intechopen.71569.

[4] 林志华,孔雁,徐强,等. HR3C钢采用Thermanit 617和YT HR3C焊丝焊接接头高温短时强度性能试验[C]. 成都:第九届电站金属材料学术年会,2011:195-200.

[5] 张筑耀,Graham Holloway. 采用617类镍基材料焊接SUPER 304H和 HR3C高温奥氏体耐热钢[C]. 天津:超(超)临界锅炉用钢及焊接技术协作网第三次论坛大会论文集,2009:70-79.

[6] 杨富,张应霖,任永宁,等. 新型耐热钢焊接[M]. 北京:中国电力出版社,2006.

[7] 张展宇,常宇. 新型奥氏体耐热钢HR3C的焊接[J]. 焊接,2010(8):67-70.

[8] 于鸿垚,董建新,谢锡善. 新型奥氏体耐热钢HR3C的研究进展[J]. 世界钢铁,2010(2):42-49,61.

[9] 李新梅,张忠文,魏玉忠,等. HR3C钢焊接接头的应力腐蚀行为[J]. 热加工工艺,2016,45(5):236-238.

[10] 史文渊,张兆弟,冯建辉,等. SUPER 304H及 HR3C选用镍基焊材的焊接工艺及实际操作研究[C]. 西安:超(超)临界锅炉用钢及焊接技术协作网第二次论坛大会论文集,2007:455-461.

[11] 束国刚,赵彦芬,张路. 超(超)临界锅炉用新型奥氏体耐热钢的现状及发展[C]. 苏州:超(超)临界锅炉用钢及焊接技术论文集,2005:37-43.

[12] 吴世凯,杨武雄,肖荣诗,等. 电站锅炉用HR3C新型奥氏体耐热钢的激光焊接[J]. 焊接学报,2008,29(6):93-96.