304不锈钢激光K-TIG复合焊接电弧特性的研究

2020-09-10李京洋李伟焦向东朱加雷梁栩肖镌璐

李京洋 李伟 焦向东 朱加雷 梁栩 肖镌璐

摘要:针对4 mm厚度304不锈钢板开展激光K-TIG复合焊接实验,利用高速摄像和图像处理技术采集电弧形态,分析和探索各工艺参数对电弧形态的影响规律。实验结果表明:电弧形态稳定与否的关键是能量配比,当激光焦点距离阳极较近时,由于电弧与试件有效接触面积变大,导致电弧吸收激光能量增加,电弧趋于稳定;当激光焦点作用于阴极附近时,电弧变得发散,稳定性下降。实验得到的最佳热源间距为0~3 mm,最佳离焦量为0 mm。

关键词:K-TIG;激光复合焊接;电弧形态;图像处理

中图分类号:TG456.7文献标志码:A文章编号:1001-2303(2020)04-0030-06

DOI:10.7512/j.issn.1001-2303.2020.04.04

0 前言

激光-TIG复合焊接技术是薄板常用的焊接工艺之一[1],然而TIG焊钨极载流能力较低,填丝熔敷效率低,不利于焊接效率的提高。锁孔TIG焊(K-TIG)焊枪弥补了普通TIG焊载流能力差的缺点,加大了钨极载流能力,很大程度提高了生产效率,可实现薄板在高速焊接下的单面焊双面成型[2]。

Rosellini C.等人[3]进行了可焊材料K-TIG全熔透焊接实验,结果表明K-TIG适合于焊接奥氏体不锈钢、镍基合金、钛基合金等前景广阔的材料。French等人[4]采用K-TIG和A-TIG两种方法对316不锈钢进行了焊接对比实验,结果表明K-TIG焊接可改善熔宽过大等缺陷。Cui ShuangLin 等人[5]对4 mm的304不锈钢进行了K-TIG全熔透小孔焊接实验,虽然在焊接过程中脉冲电流产生脉冲小孔,实现了稳定的小孔焊接,但存在工艺窗口太窄的缺点。柳阳等人[6]研究了保护气成分对304N不锈钢焊接质量的影响,发现当保护气采用φ(Ar)97%+φ(N2)3%时,焊缝的显微硬度可提高14%以上。激光K-TIG复合焊接可以充分发挥激光焊接和K-TIG焊接的優势,在不锈钢薄板提速焊接方面具有很高的研究价值。本文主要研究激光K-TIG复合焊接过程中的电弧特性,通过图像采集系统和图像处理手段,采集和处理高速焊接过程中不同焊接参数下的电弧特性,将采集图像进行总结,为研究机理提供理论依据[7]。

1 实验方法及电弧图像处理技术

实验材料为304奥氏体不锈钢,板材尺寸为400 mm×70 mm×4 mm。保护气采用φ(H2)5%+φ(Ar)95%混合气体,流量20 L/min。激光器采用IPG YLS-4000型光纤激光器,最大激光功率4 kW。焊枪采用唐山开元自主研发的K-TIG焊枪,钨极直径6 mm,最大载流能力600 A。图像采集设备采用奥林巴斯i-SPEED3型高速摄像机,前置尼康28 mm f1.4微距镜头,最高拍摄速度为150 000 fps。实验原理及设备如图1所示。根据电弧的电场强度,将电弧分为阳极区、弧柱区和阴极区3个区域[8]。采用MATLAB Canny边缘检测算法对包含噪声的图像进行后处理,使图像清晰易辨识。具体操作方法为:首先利用Canny边缘检测算法提取电弧边缘得到电弧轮廓,然后测量电弧边缘与阳极区接触截面尺寸和电弧轮廓最大距离尺寸,最后根据测量结果分析电弧形态,步骤如图2所示。

2 实验结果及分析

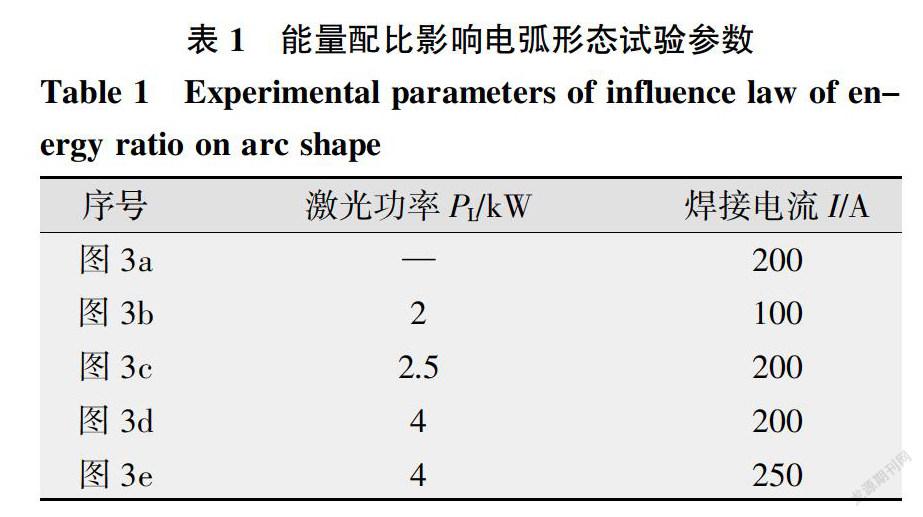

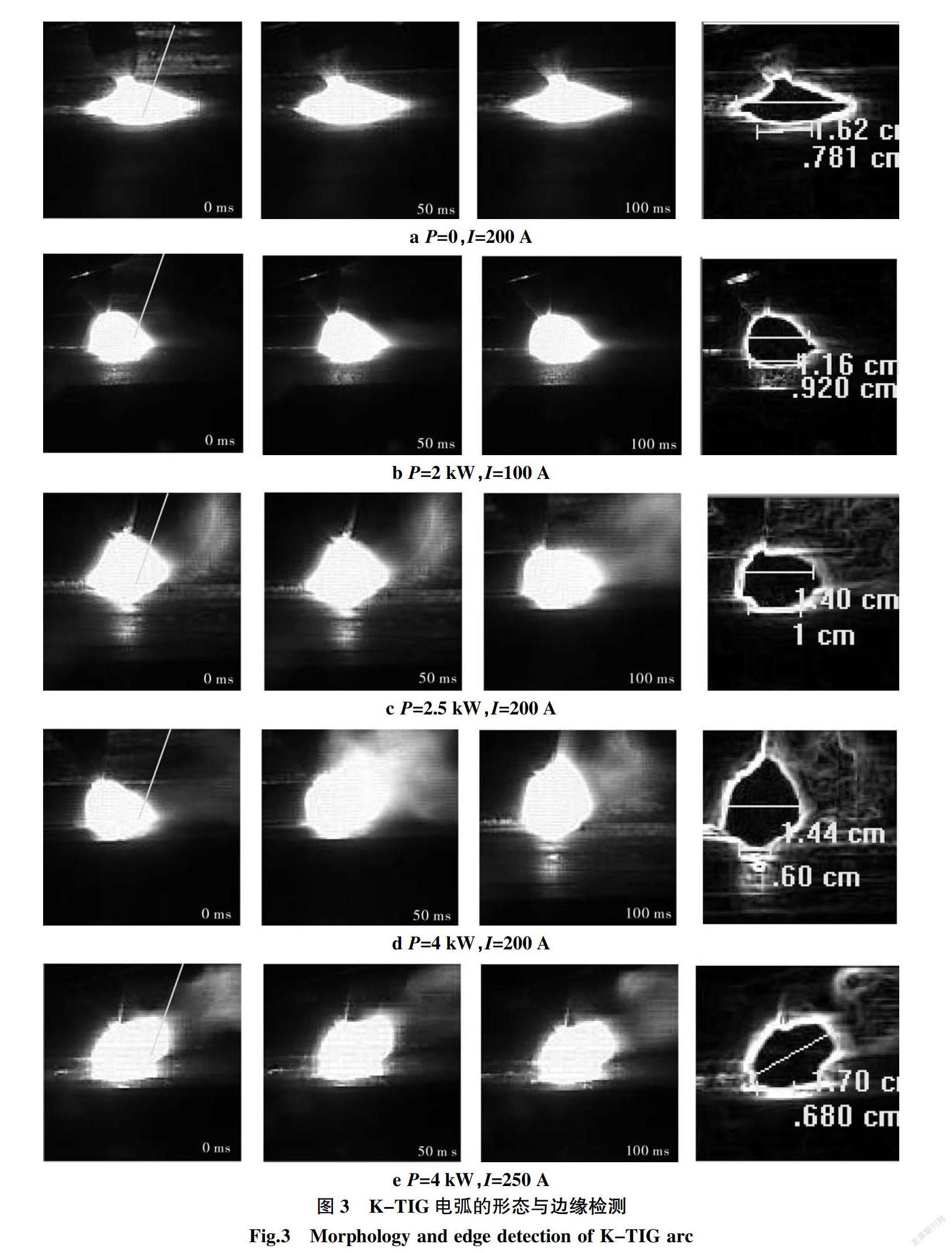

2.1 能量配比对电弧形态的影响规律

激光和电弧的能量配比影响激光与电弧的相互作用,进而影响电弧形态。实验选取5组参数(编号a~e),其中a组为单独K-TIG实验,b~e组为激光K-TIG复合焊接实验,焊接速度1 m/min,采集时间间隔为50 ms。其他工艺参数如表1所示,各参数下电弧形貌如图3所示。

对比图3a与图3c可知,加入激光后,K-TIG电弧的弧柱受到明显的压缩作用,发散角变小,挺度增加。当激光功率与电弧的电流在合适的匹配范围时(见图3b、图3c),电弧稳定挺度较高,不易发散,在焊接过程中电弧形态较为稳定;当激光功率与电弧电流值处于不恰当的匹配范围时(见图3d、图3e),电弧虽然受到压缩作用,但电弧发散,不稳定,弧柱区波动较大。对比图3d、图3e可知,过度的提高热源能量并不能改善焊接效果。这是因为激光焦点的作用点在电弧附近,此时部分激光能量被电弧吸收。当激光功率不变时,增加K-TIG电流,弧柱区和阳极区电弧直径随之增大,进而激光穿过电弧的距离增大,被电弧吸收的能量增加,因而用于焊接的能量减少[9]。

根据图3b、图3c可知,能量配比恰当时,阳极区和板材的接触面积与弧柱区面积相差不大,比值在0.5~0.8之间;由图3d、图3e可知,能量配比不恰当时,阳极区和板件的接触面积与弧柱区面积相差较大,截面尺寸比值低于0.5,熔池吸收的能量较少。

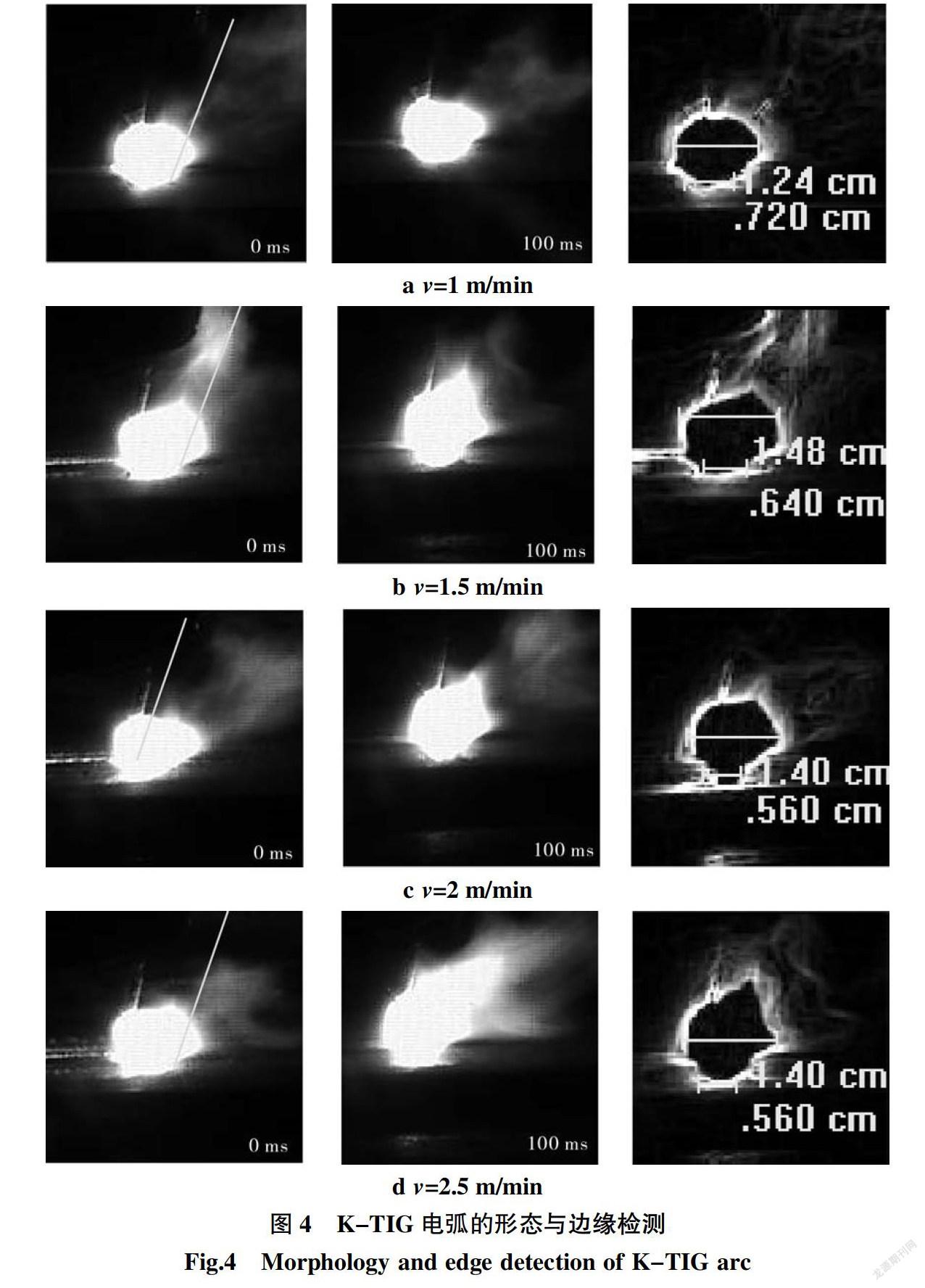

2.2 焊接速度对电弧形态的影响规律

保证其他焊接参数不变,研究不同焊接速度对电弧形态的影响。工艺参数设定:激光功率4 kW,电弧电流150 A,离焦量0 mm,热源间距为0 mm,不同焊接速度时的电弧形态和边缘检测如图4所示。

由图4可知,随着焊速的增加,激光与电弧的耦合作用被减弱。其中,焊接速度为1 m/min时激光压缩电弧的效果最为明显,此时弧柱直径小,挺度高,并且焊接过程中产生的金属蒸汽较少,电弧稳定性最好。而焊接速度增加到2 m/min时,电弧开始发散,表明激光对电弧压缩作用减弱,但焊接过程还比较稳定;当焊接速度为2.5 m/min时,电弧形状变得不规则,且波动剧烈,焊接稳定性大大降低。

对比边缘检测图可知,焊接速度为1 m/min时,试件与电弧阳极区接触面积的直径最大,其与弧柱直径的比值最大,为0.58,用于焊接的能量最多;焊速为1.5~2 m/min时,阳极区与板材的接触直径减少0.1~0.2 cm,其与弧柱直径的比值也减少,金属蒸汽增多,用于焊接的热量减少;焊速为2.5 m/min时,电弧直径最大,阳极区与板材的接触面直径最小,其与弧柱直径的比值也最小,表明用于焊接的能量最少,在4组中焊接效果最差。

2.3 热源间距对电弧形态的影响规律

设定激光功率4 kW、电弧电流150 A、焊接速度1 m/min、离焦量0 mm,不同热源间距下的电弧形态见图5,电弧形态处理后所对应的边缘检测见图6。

由图5可知,随着热源间距的增加,激光与电弧相互耦合的效果被减弱。当热源间距为0~1 mm时,电弧直径小,激光对电弧的吸引明显,压缩效果显著,焊接效果最佳;当热源间距为2~3 mm时,电弧直径增加,同时激光对电弧的压缩效果减少,电弧能量分布均匀,复合焊接效果较好;当热源间距为4~5 mm时,压缩效果变差,阳极区波动较大,激光与电弧的耦合效果不佳,焊接效果最差。

由图6可知,随着热源间距的增大,弧柱直径也随之增大。当热源间距为0~1 mm时,弧柱直径最小,阳极区和板材接触面的直径与弧柱直径的比值为0.61~0.81,被焊件吸收的能量最少;当热源间距为2~3 mm时,电弧直径相对增加,阳极区和板材的接触面的直径小幅变化,其比值约为0.56~0.70,此时用于焊接的能量降低;当热源间距为4~5 mm时,电弧直径变化较少,阳极区与板材的接触面积减小,此时用于焊接的能量最低。

2.4 离焦量对电弧形态的影响规律

为研究离焦量对电弧形态的影响,设定激光功率4 kW、电弧电流150 A、焊接速度1 m/min、热源间距0 mm保持不变,调整离焦量参数。不同离焦量下的电弧形态如图7所示,电弧形态处理后所对应的边缘检测图如图8所示。

由图7可知,正离焦时(见图7a、7b),靠近阴极区的电弧很不稳定、波动剧烈,表层金属发生剧烈汽化,对熔池金属产生反作用力,使熔池内金属向两边推移,焊缝会内凹,电弧等离子体金属蒸汽羽辉减弱了激光能量,导致焊件吸收的能量减少[10];零离焦时(见图7c),电弧发散角减小,此时电弧呈钟罩型,且趋于稳定;当离焦量变为负离焦时(见图7d、7e),随着光斑直径的增加,电弧形状变得不规则,稳定性下降。此时激光焊属于深熔焊,开始產生小孔效应,从小孔中喷出的金属蒸汽对电弧稳定性具有一定的干扰作用。由图8可知,电弧直径的波动范围在0.10 mm以内,相差不大,但正离焦时,阳极区与板材的接触面积很小,与弧柱面积比值不足0.50,焊接效果差;零离焦时,阳极区与板材的有效接触面积较大,焊接过程稳定,电弧能量集中,焊接效果更好;负离焦时,阳极区与板材的有效接触面积增加不大,图形趋于不规则形状,稳定性下降。

3 结论

(1)当激光功率与电弧电流值处于恰当的匹配范围时,电弧挺度较高、发散角小,形态变化较少,稳定性好,此时复合焊速的可调节范围较大,但会存在一个阈值;当激光功率与电弧电流值处于不恰当的匹配范围时,电弧虽然受到压缩作用,但其收缩程度较少,弧柱区波动较大,稳定性较差,并且过度的提高热源能量并不一定能改善焊接效果。

(2)实验得到的激光K-TIG复合焊接热源间距的合适范围为0~3 mm。

(3)正离焦时,靠近阴极区的电弧波动较大、稳定性最差;零离焦时,电弧整体稳定性高;负离焦时,光斑增大,电弧稳定性减弱,因此实验得到的激光K-TIG复合焊接最佳离焦量为0 mm。

参考文献:

[1] Steen William M. Arc augmented laser processing of materials[J]. Journal of Applied Physics,1980,51(11):53-56.

[2] Liu Z M,Fang Y X,Cui S L,et al. Stable keyhole welding process with K-TIG[J]. Journal of Materials Processing Technology,2016(238):65-72.

[3] Rosellini C,Jarvis L. The keyhole TIG welding process:avalid alternative for valuable metal joints Paper presented at the 4th National Welding Day,Workshop:“Developments and trends in traditional welding processes”,Genova,2526 October 2007[J]. Welding International,2009,23(8):616-621.

[4] French R,Merin-Reyes H,Yeadon W,et al. A Feasibility Study Comparing Two Commercial TIG Welding Machines for Deep Penetration[J]. MATEC Web of Conferences,2019(269):01004.

[5] Cui S L,Liu Z M,Fang Y X,et al. Keyhole process in KTIG welding on 4 mm thick 304 stainless steel[J]. Journal of Materials Processing Technology,2017(243):217-228.

[6] 柳阳,王秋平. 保护气对304N不锈钢K-TIG焊接头组织性能的影响[J]. 焊接,2017(9):45-48,83.

[7] 于英飞,郭吉昌,朱志明. 焊接可视化技术的发展与研究现状[J]. 焊接,2017(12):4-8.

[8] 吴世凯. 激光—电弧相互作用及激光-TIG复合焊接新工艺研究[D]. 北京:北京工业大学,2010.

[9] 郝新锋. 低功率YAG激光+TIG复合热源焊接技术研究[D]. 辽宁:大连理工大学,2010.

[10] 姚燕生,王园园,李修宇. 激光复合焊接技术综述[J]. 热加工工艺,2014(9):16-20.