电站锅炉低温再热器蛇形管冷弯断裂成因分析

2020-09-10程东岳金硕孙旭东马琳琳陈纪昌

程东岳 金硕 孙旭东 马琳琳 陈纪昌

摘要:某电站锅炉低温再热器规格是φ50.8 mm×4.0 mm,材料牌号SA213-T91。钢管在冷弯塑性变形超过90°时连续出现断裂现象。通过进行钢管化学成分分析、力学性能检测、金相和显微硬度分析以及断口形貌分析,确定冷弯断裂成因。结果表明:SA213-T91内表面碳含量偏高,造成钢管内表面硬度偏高,塑性急剧下降,导致冷弯时钢管弯角以脆性解理方式开裂。分析制造工艺发现,由于模铸坯制造时存在铸造偏析,头部未切净,致使管坯心部增碳,从而使钢管内表面发生增碳现象。

关键词:蛇形管;冷弯断裂;心部增碳

中图分类号:TG441.7文献标志码:A文章编号:1001-2303(2020)04-0100-03

DOI:10.7512/j.issn.1001-2303.2020.04.17

0 前言

随着电站锅炉朝着大型化、高参数化方向发展,制造工艺日趋复杂,所使用的材料要求也越高[1-2]。某超超临界电站锅炉低温再热器规格为φ50.8 mm×4.0 mm的SA213-T91钢管,在冷弯塑性变形超过90°时连续发生多起弯管断裂,蛇形管冷弯加工示意如图1所示,钢管冷弯时,在弯角内侧形成压应力塑性变形区,外侧形成拉应力塑性变形区。为了明确弯管断裂原因,对钢管进行了检验与分析。

1 理化检验

1.1 化学成分

在冷弯断裂的钢管上取样进行化学成分分析,结果见表1,可见各元素含量均符合ASME SA213-2007标准对SA213-T91钢化学成分的技术要求。

1.2 力学性能

在发生断裂的钢管一端截取2个压扁试样,在闭合压扁试验时,3点及6点位置内壁发生了开裂现象。在3点及6点位置截取纵向拉伸试样2个,分别进行室温下的常规力学性能试验,结果如表2所示。由表2可知,冷弯断裂的钢管屈服强度、抗拉强度满足ASME SA213-2007标准规定,但断后伸长率较低,塑性较差,明显低于标准要求。

1.3 金相检验

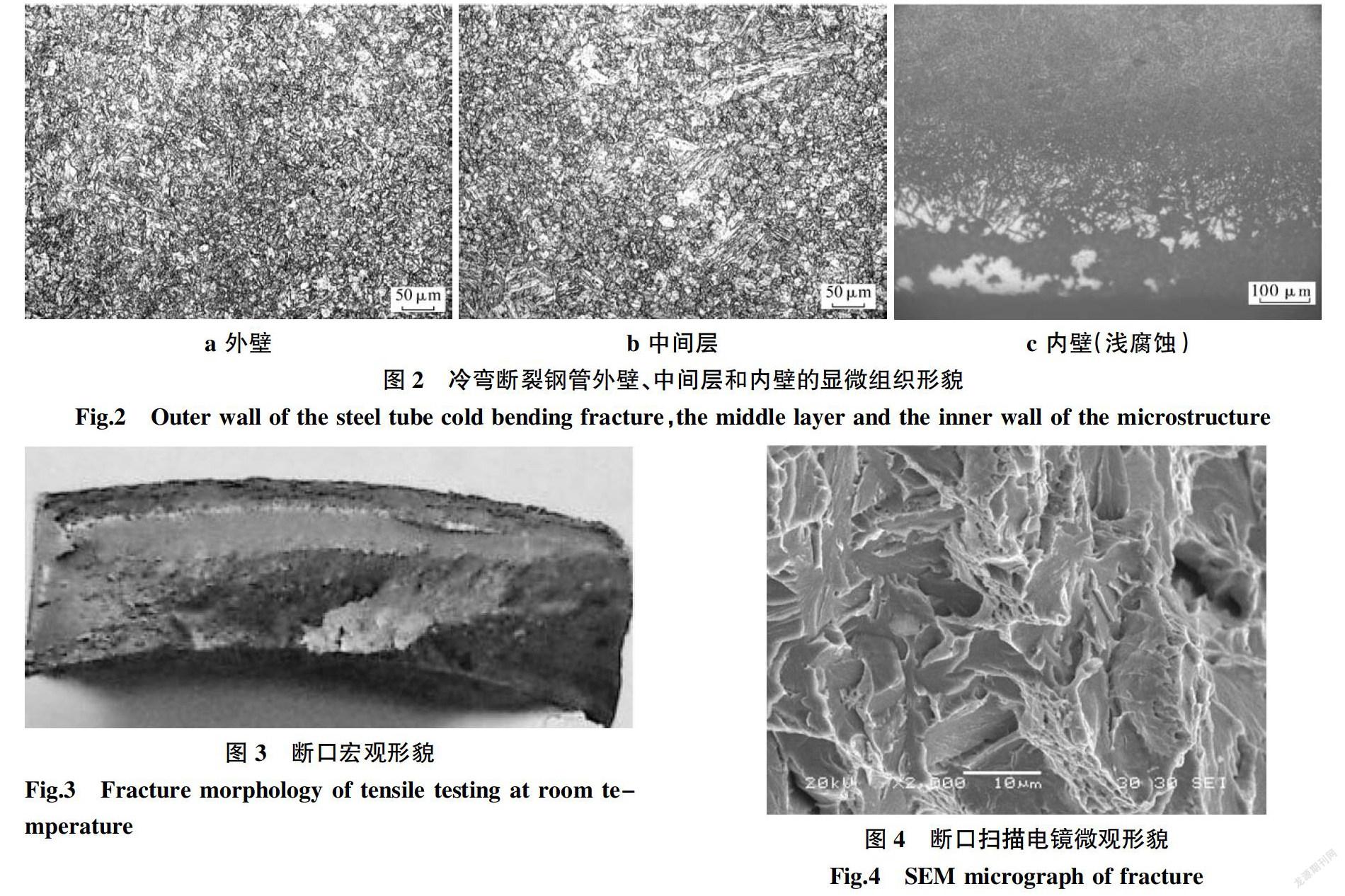

在钢管断口附近取横向截面金相试样,经磨制和化学侵蚀后在光学显微镜下分别观察钢管外壁、中间层和内壁的显微组织,如图2所示。

由图2可知,钢管外部和中部基体组织为正常的回火马氏体,晶粒度为8~9级;钢管内壁为回火马氏体组织,但碳含量偏高,碳化物长度约占钢管截面周长的20%。分别测试钢管外壁、中间层和内壁的显微组织维氏显微硬度,每个区域测量3次,结果取平均值。钢管外壁、中间层和内壁的硬度分别为214 HV、221 HV、255 HV,可见内外壁硬度相差较大,内壁碳化物较多处硬度最高,接近标准要求的上限值。

1.4 宏观和微观断口形貌分析

钢管断裂区的断口形貌如图3所示。可以看出,断面平直,啮合性好,无明显断面收缩,是脆性断裂的典型形貌。断口主要由放射区和剪切唇区构成。内表面主要是放射区,外表面断口形貌是剪切唇区。裂纹优先萌生于管道内表面,沿放射区向外表面急剧扩展。断口扫描电镜微观形貌如图4所示,解理台阶的尺寸约为10 μm,有些含有放射状形貌。说明裂纹在断口上扩展速度极快,符合塑性断裂的典型特征。

2 分析与讨论

综合以上理化检验结果分析表明,钢管屈服强度、抗拉强度满足标准规定,但断后伸长率明显低于标准要求,可塑性较差。在钢管冷弯时,内、外壁受力状态不同,钢管外侧的内壁组织受到挤压变形,由于内壁增碳严重且硬度最高,塑性急剧下降,钢管最终发生脆性解理断裂[3-4]。

由于SA213-T91钢管中部及外表面的硬度及金相组织正常,说明钢管最终热处理正常。根据钢管制造工艺分析,内壁产生增碳的可能性仅为管坯心部增碳遗留,而管坯心部增碳的来源为模铸坯在制造时头部未切净导致[5]。

3 结论

P91在钢管成型过程中,应控制内表面的碳含量。本文中材料弯曲开裂主要是由于模铸坯在制造时头部未切净导致内壁碳含量的增高,弯曲时受拉伸应力的影响,导致基体内部开裂。

参考文献:

[1] 束国刚. T/P91钢国产化工艺组织和性能改进的研究与应用[D]. 湖北:武汉大学,2004.

[2] 韩佳泉,那宇龄,常凤华,等. T91钢的研究现状及焊接[J]. 黑龙江电力技术,1999(3):23-25.

[3] 郑准备,张兵,王小迎. P91钢的性能与组织结构研究[J].热加工工艺,2008,31(24):57-58.

[4] 李志翔,李晓平,赵永强. 火力发电厂新材料T91/P91钢性能综述[J]. 云南电力技术,2004(1):17-19.

[5] 孙彪. T/P91钢马氏体强化机理研究[D]. 陕西:西安工業大学,2015.