Super304H奥氏体不锈钢晶间腐蚀敏感性研究

2020-09-10陈浩蒋奕锋左敦桂李勇王峰王演铭陈器

陈浩 蒋奕锋 左敦桂 李勇 王峰 王演铭 陈器

摘要:针对Super304H钢管母材和焊接接头在高温运行过程中发生晶间腐蚀的问题,通过焊接试验、晶间腐蚀试验、金相检验等方法系统开展了Super304H钢管母材和焊接接头晶间腐蚀敏感性的研究。结果表明,随着C含量的减少和Nb/C比的增加,Super304H钢管晶间腐蚀敏感性越低;焊接接头晶间腐蚀敏感性随着焊接热输入量和层间温度的增加呈上升趋势。

关键词:Super304H钢;C含量和Nb/C比;晶间腐蚀敏感性;层间温度

中图分类号:TG457.11文献标志码:A文章编号:1001-2303(2020)04-0095-05

DOI:10.7512/j.issn.1001-2303.2020.04.16

0 前言

Super304H钢是日本住友金属于20世纪80年代在TP304H基础上开发的新型奥氏体耐热不锈钢,该钢主要通过增加C含量,降低Mn、Si、Cr和Ni含量,加入约2.5%~3.5%的Cu、0.30%~0.60%的Nb和0.05%~0.12%的N,从而使Super304H钢在奥氏体基体中形成M23C6(M=Fe,Cr)、Nb(C,N)、NbCrN以及ε-Cu相等4种主要析出相[1-4]。

因此,Super304H钢在高温运行温度下保持了较高的持久强度和良好的抗高温蒸汽氧化性能,可作为超超临界机组过热器和再热器管的首选材料之一。

但是,Super304H长期在其敏化温度区间服役,M23C6和MC型碳化物的沿晶析出均会导致晶界附近贫铬,从而引发晶间腐蚀[1-3]。另外,Super304H钢在焊接过程中,由于焊缝金属的组织、成分等与基体差异较大,同时焊接残余应力的存在以及焊后冷却过程中在敏化温度区间的停留,都使其抗晶间腐蚀性能受到了较大考验[5-8]。

本文系统研究了化学成分对Super304H钢管晶间腐蚀敏感性的影响,同时,分析不同焊接工艺对典型成分的Super304H钢管焊接接头晶间腐蚀性能的影响规律,从而有效控制焊接质量,为机组的安全稳定运行提供有效依据。

1 试验材料与设备

1.1 试验材料

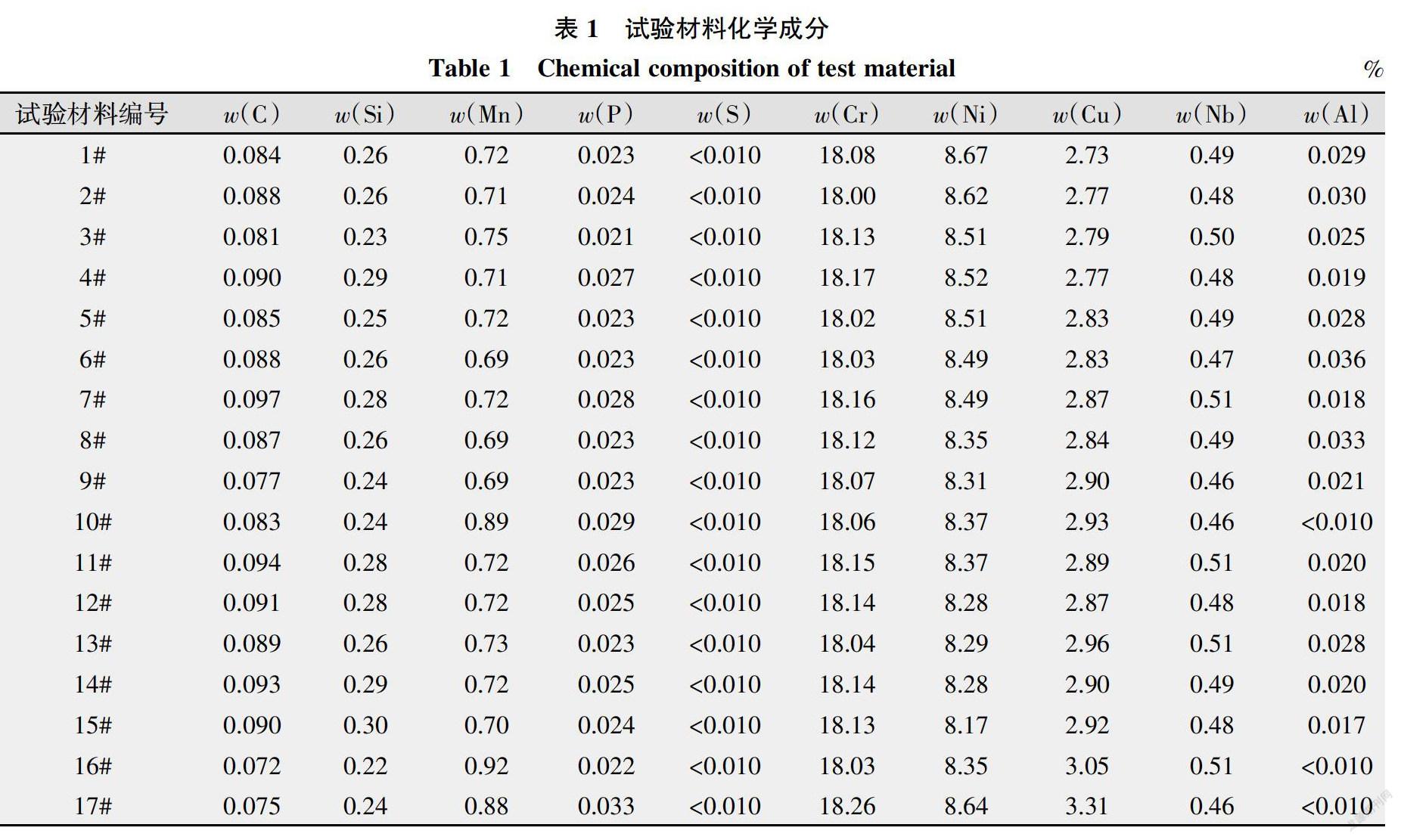

试验用材料为日本住友Super304H奥氏体不锈钢钢管,尺寸规格为φ51×3.5 mm,化学成分如表1所示。

1.2 试验设备

试验设备为直流脉冲氩弧焊机WSM-315(PNE

61-315P)数字焊机,焊材采用与Super304H相配的德国伯乐焊接集团Thermanit 304H Cu焊丝,直径φ2.4 mm,焊接位置为2G,保护气体为纯氩,流量为7~10 L/min,焊后采用自然冷却方式。具体焊接工艺如表2所示。

2 试验方法

在Super304H管母材和焊接管纵截面上截取尺寸为80 mm×15 mm试样,在650 ℃保温2 h后空冷,对试样表面进行打磨、清洗、干燥等处理后放入H2SO4-CuSO4溶液,保证试样与铜屑充分接触,加热处理并通冷却水促使溶液维持微沸状态,持续进行16 h后取出试样,经清洗、干燥处理后,利用弯曲法观察试样晶间腐蚀裂纹情况。测试标准为GB/T 4334-2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》。

采用ZEISS AXIOVERT 200 MAT研究级倒置万能金相显微镜,对经过晶间腐蚀试验的焊接接头试样进行金相取样,测量焊接接头部位的晶间腐蚀裂纹深度。检测标准为GB/T 13298-2015《金属显微组织检验方法》。

3 分析与讨论

3.1 化学成分对Super304H钢管晶间腐蚀敏感性的影响

3.1.1 C含量對Super304H钢管晶间腐蚀敏感性的影响

Super304H钢中的C含量导致M23C6晶界析出机会增多,从而增加了晶间腐蚀的风险。为了单独研究C含量对Super304H钢管晶间腐蚀敏感性的影响规律,需将试验材料中的Nb含量控制在同一水平。因此,将试验材料按Nb含量分成两组,分析在Nb含量一定的情况下,C含量对Super304H钢管晶间腐蚀敏感性的影响规律。具体分组如下:第一组试样的Nb含量为0.47%±0.01%,C含量为0.075%~0.091%。按C含量从低到高编号为17#(0.075%)、9#(0.077%)、10#(0.083%)、2#和6#(0.088%)、4#和15#(0.090%)、12#(0.091%);第二组试样的Nb含量为0.50%±0.01%,C含量为0.072%~0.097%,试验编号为16#(0.072%)、3#(0.081%)、1#(0.084%)、8#(0.087%)、13#(0.089%)、14#(0.093%)、11#(0.094%)、7#(0.097%)。

在Nb含量一定的情况下,C含量对Super304H钢管晶间腐蚀敏感性的影响规律结果如图1所示。可以看出,在Nb含量为0.47%±0.01%的情况下,随着C含量的增加,Super304H钢管晶间腐蚀敏感性也越高,其中C含量在0.088%以下未发现晶间腐蚀裂纹,C含量在0.090%以上均发现晶间腐蚀裂纹。其中4#和15#在C含量一致的情况下,晶间腐蚀敏感性存在细微差别。Nb含量为0.50%±0.01%的情况下,除7#试样外,随着C含量的增加,Super

304H钢管晶间腐蚀敏感性也越高,其中C含量在0.087%以下未发现晶间腐蚀裂纹,C含量在0.089%以上均发现晶间腐蚀裂纹。其中试样14#的晶间敏感性高于11#,可能是因为化学成分中的Nb存在细微差别,而7#试样的晶间敏感性在C含量最高的情况下未出现晶间腐蚀裂纹的原因可能和其中的Cr、Nb等元素稍微偏高有关。

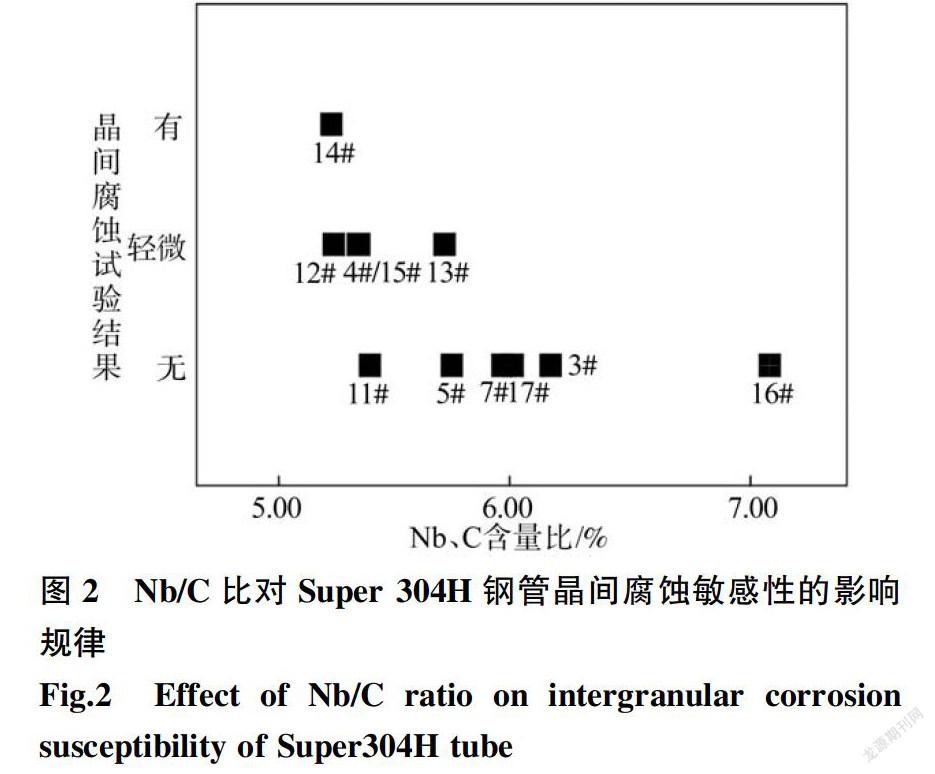

3.1.2 Nb/C比对Super 304H钢管晶间腐蚀敏感性的影响

Super304H鋼的C含量导致M23C6晶界析出机会增多,从而增加了晶间腐蚀的风险。Nb与C的亲和力远大于Cr,添加Nb可以促使MC型碳化物优先形成,达到弥散强化和固定游离碳,降低钢的晶间腐蚀敏感性的效果。因此,需综合考虑Nb、C含量即Nb/C比对Super304H钢管晶间腐蚀敏感性的影响规律。

研究不同的Nb/C比对Super 304H钢管晶间腐蚀敏感性的影响规律,试样分别为14#(5.26)、12#(5.27)、4#/15#(5.26)、11#(5.42)、13#(5.73)、5#(5.76)、9#(5.97)、17#(6.00)、3#(6.17)、16#(7.08)。影响规律如图2所示。随着Nb/C比的增加,Super

304H钢管晶间腐蚀敏感性也越低,其中Nb/C比在5.76以上规律较为明显,均未发现晶间腐蚀裂纹;除5#、11#以外,Nb/C比在5.76以下Super 304H钢管晶间腐蚀敏感性随Nb/C比的下降,敏感性越高。

3.2 焊接工艺对Super304H钢管焊接接头晶间腐蚀敏感性的影响

3.2.1 焊接电流对Super304H钢管接头晶间腐蚀敏感性的影响

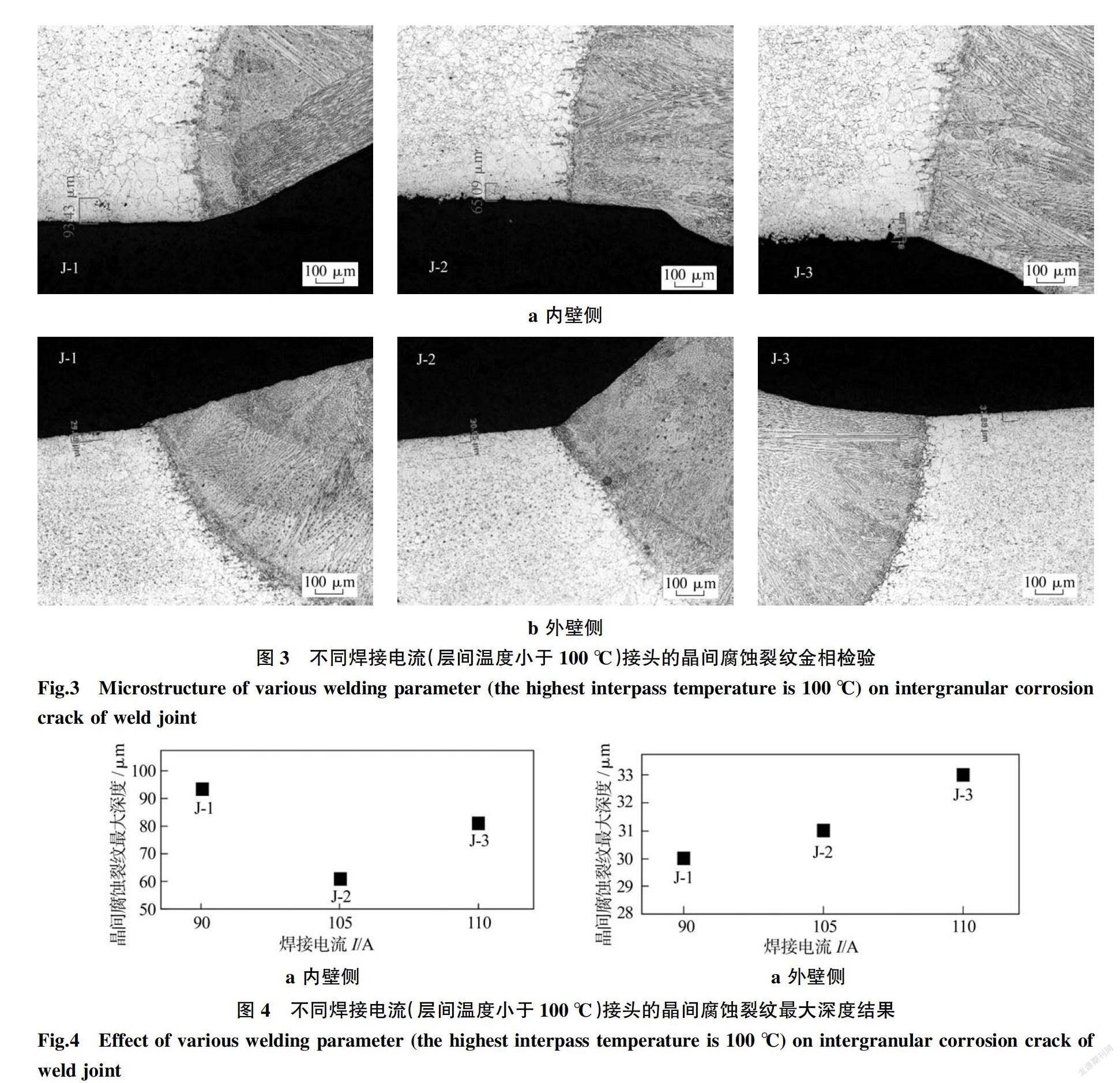

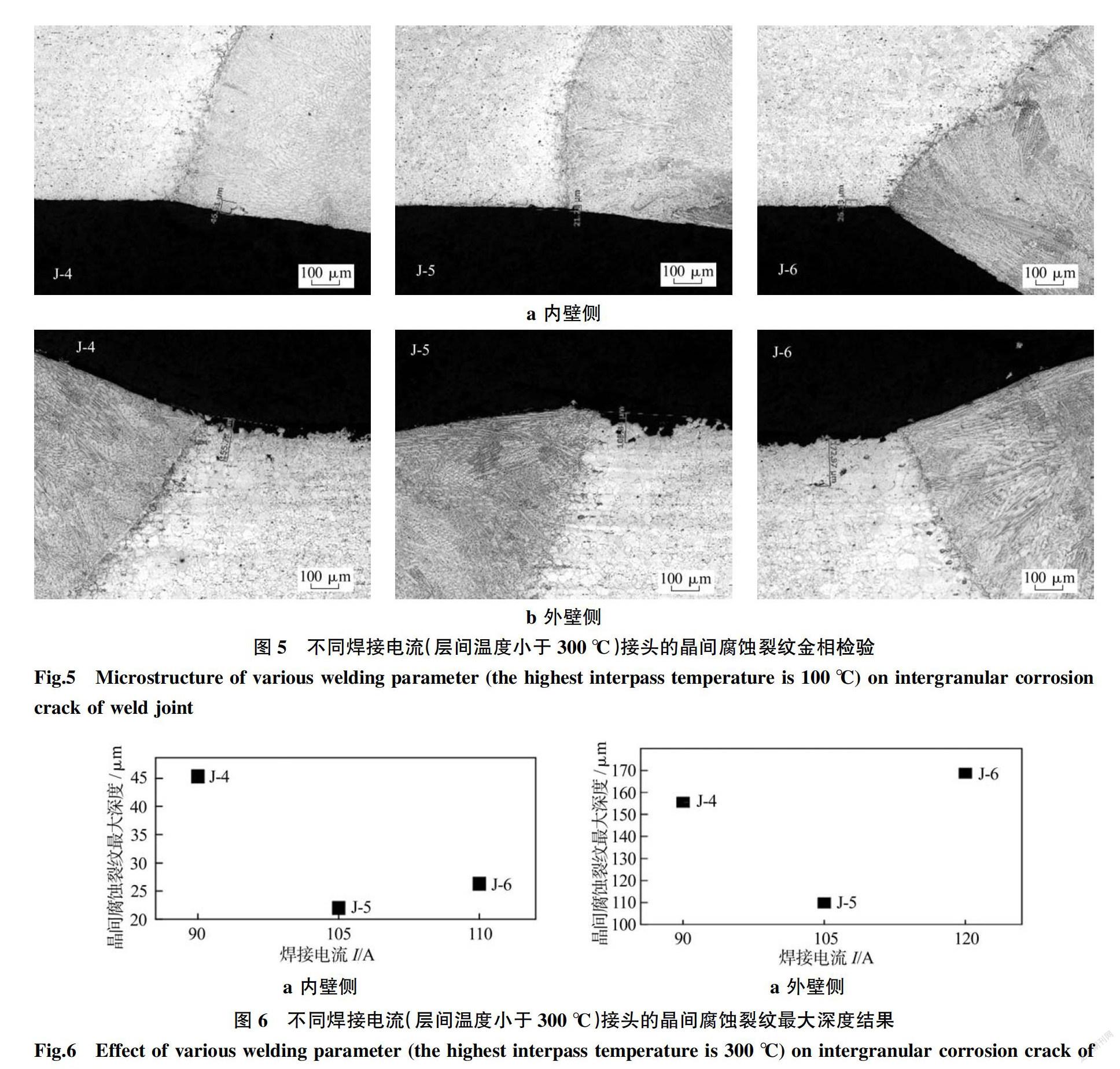

分别选取不同的层间温度研究焊接电流对接头晶间腐蚀敏感性的影响规律,层间温度分别控制在小于100 ℃和小于300 ℃,结果如图3~图6所示。层间温度在小于100 ℃的情况下,管内壁侧晶间腐蚀裂纹深度为55~93 μm,规律不明显,裂纹最短的接头焊接电流为105 A;管外壁侧晶间腐蚀裂纹深度为29~31 μm,深度明显小于内壁侧,但规律较为明显,随着焊接电流的增加,晶间腐蚀裂纹深度也呈增加趋势。层间温度在小于300 ℃的情况下,管内壁侧、外壁侧晶间腐蚀裂纹深度均呈相同规律,即裂纹深度最浅的接头焊接电流为105 A。

3.2.2 层间温度对Super304H钢管接头晶间腐蚀敏感性的影响

在相同的焊接工艺下,研究不同层间温度对接头晶间腐蚀深度的影响规律,结果如图7所示。可以看出,随着层间温度的升高,焊接接头的晶间腐蚀裂纹深度也呈现增加趋势,并且在焊接电流为105 A的情况下,接头晶间腐蚀裂纹的深度均呈最小。

4 结论

(1)Super304H钢管的C含量控制在0.087%以下,Nb/C控制在5.76以上可有效抑制晶间腐蚀裂纹的产生。(2)层间温度在小于100 ℃情况下,焊接电流控制在约105 A时接头晶间腐蚀敏感性影响最低,并且在相同焊接工艺条件下,层间温度越高,焊接接头的晶间腐蚀裂纹深度越深。

参考文献:

[1] 宁保群,刘永长,殷红旗,等. 超高临界压发电厂锅炉管用铁素体耐热钢的发展现状与研究前景[J]. 材料导报,2006,12(20):83-88.

[2] 张春雷,熊夏华,郑志军,等. 稳定化处理对Super304H奥氏体耐热钢晶间腐蚀敏感性的影响[J]. 材料研究学报,2013,27(4):411-418.

[3] 张春雷,熊夏华,郑志军,等. Super304H奥氏体不锈钢晶间腐蚀的研究进展[J].特殊钢, 2013,34(3):34-38.

[4] 李新梅,张忠文,邹勇,等. Super 304H钢和TP304H钢晶间腐蚀敏感性研究[J]. 热加工工艺,2011,40(6):5-7.

[5] 罗辉,赵忠魁,冯立明,等. 焊接工艺参数对奥氏体不锈钢焊接接头腐蚀行为的影响[J]. 热加工工艺,2013(6):47-49.

[6] 商福志,孙健. 奥氏体耐热钢的焊接技术与工艺探讨[J].精密成形工程,2016,8(4):87-91.

[7] 李新梅,邹勇,张忠文,等. Super 304H钢焊接接头时效脆化机理[J]. 焊接学报,2010,31(11):77-81.

[8] 李新梅,邹勇,邹增大,等. Super 304H钢焊接接头的晶间腐蚀敏感性[J]. 焊接学报,2011,32(2):1-6.

[9] 张忠文,李新梅,杜宝帅,等. 时效温度对Super304H钢焊缝金属组织和韧性影响[J]. 焊接学报,2011,32(7):4348.