电流对等离子堆焊WCp/Ni60复合层组织与性能的影响

2020-09-10郭洋陈兴东黄岚范华张建勋

郭洋 陈兴东 黄岚 范华 张建勋

摘要:分析不同转移弧电流下等离子堆焊制备的WCp/Ni60复合层的组织与硬度,研究转移弧电流对WCp/Ni60复合层的影响。通过控制转移弧电流,在Q235碳钢板上等离子堆焊Ni60+25%WC(铸造)粉末,在合理的工艺条件下获得了成形良好、无裂纹的等离子熔覆层;熔覆层硬度与等离子堆焊的转移弧电流的大小成正相关,当转移弧电流控制在135 A时,硬度达到590 HV5以上。不同转移弧电流下等离子堆焊WCp/Ni60复合熔覆层均出现了明显的分层现象,上层镍基固溶体与镍基共晶组织分布着粗大星状和针状Cr23C6,下层中WC颗粒在截面面积比例由165 A下的约15%增加到135 A电流下的约40%。

关键词:WCp/Ni60复合层;等离子堆焊;转移弧电流;组织;熔覆层

中图分类号:TG456.2文献标志码:A文章编号:1001-2303(2020)04-0089-06

DOI:10.7512/j.issn.1001-2303.2020.04.15

0 前言

WC颗粒增强镍基合金(简称WCp/Ni基合金)的复合层兼具WC颗粒的良好耐磨性能和镍基合金的耐蚀、抗氧化性能,且WC颗粒与镍基合金界面致密、结合强度高[1]。其中,Ni基自熔合金具有良好的润湿性、耐磨性、耐腐烛、韧性[2],价格适中,适用于局部要求耐磨、耐热腐蚀及抗热疲劳的零部件,广泛用于刀具、汽轮机、滚轴、挤压机、活塞杆、抗磨板等[3]。而铸造WC具有硬度极高、成本低、与基材润湿性好的特点,将其添加到镍基合金中既可控制成本,又可极大地提高镍基合金的耐磨粒磨损性能[4],广泛用于耐磨粒磨损与冲击载荷同时存在的工况要求的零部件表面功能层[5],如石化钻具、矿山液压支架、刮板运输机等,可极大地提高在恶劣工况的使用寿命[6]。

WCp/Ni基合金的制备方法有火焰喷焊或喷涂+火焰重熔、激光熔覆[7-8]、等离子堆焊[9-10]等。火焰喷焊或喷涂+火焰重熔方法可以一定程度上结合强度,而且成本低,但是对基材性能的影响明显、无法制备较厚的涂层。激光熔覆方法可获得热影响区小、硬度高的熔覆层,但存在设备成本高、生产成本高、不适合大面积制备等缺点[11]。等离子堆焊工艺具有成本低、热影响区小、稀释率低的特点,适合WCp/Ni基合金复合层的制备。

高能量密度的激光熔覆或等离子熔覆方法制备的WCp/Ni基合金熔覆层组织主要是γ-Ni、WC、Cr23C6、W2C等,其主要强化相是高硬度的WC和W2C颗粒强化相[3]。其中,WC颗粒在熔覆层中分布不均匀,WC颗粒在熔池底部分布密度较高[12],这一问题可通过包覆[13]或减小熔池[14]的方法来改善。采用激光熔覆工艺制备WCp/Ni基合金熔覆层时,发现WC颗粒在熔覆层存在大量烧损,而烧损机制是反应扩散式烧损,主要是在熔池的高温阶段存在WC或W2C与熔池镍基溶液反应生成M23C6和M6C[15]。在等离子堆焊WCp/Ni基合金时,同样发现了WC颗粒的溶解现象,同时镍基WC堆焊层在600 ℃下仍然具有较好的高温耐磨粒磨损性能[16],存在镍基体重元素脱溶析出现象[17]。WCp/Ni基合金的复合层中WC颗粒的含量比例越高,复合层的耐磨性能将逐渐提高,但WC颗粒的含量提高到某一临界值后,因熔池流动性降低、熔覆性变差,堆焊层耐磨性能及硬度将提高不明显甚至性能变差[18]。

由于激光熔覆或等离子熔覆的热源能量密度高,熔覆过程中温度高,难以避免WC或W2C颗粒烧损等科学难题。为此目前研究主要集中在WCp/Ni基合金的复合层组织、WC颗粒分布、界面反应即对耐磨性影响等方面,研究发现可采取小热输入或减小熔池尺寸等手段,这给大尺寸部件工程应用时如何提高生产效率带来了挑战。

针对大尺寸、大面积的矿山机械工程部件或大批量生产,采用具有成本优势的等离子熔覆WCp/Ni基合金的复合层时,转移弧电流的大小将起决定性作用。为了探索WCp/Ni60复合层的高效率等离子熔覆制备工艺,为石化钻具、矿山液压支架表面大面积制备WCp/Ni60复合层的高效率制备工艺的开发提供方向,本文通过分析不同转移弧电流下的等离子堆焊制备的WCp/Ni60复合层的组织与硬度来研究转移弧电流对WCp/Ni60复合层的影响。

1 试验方法与材料

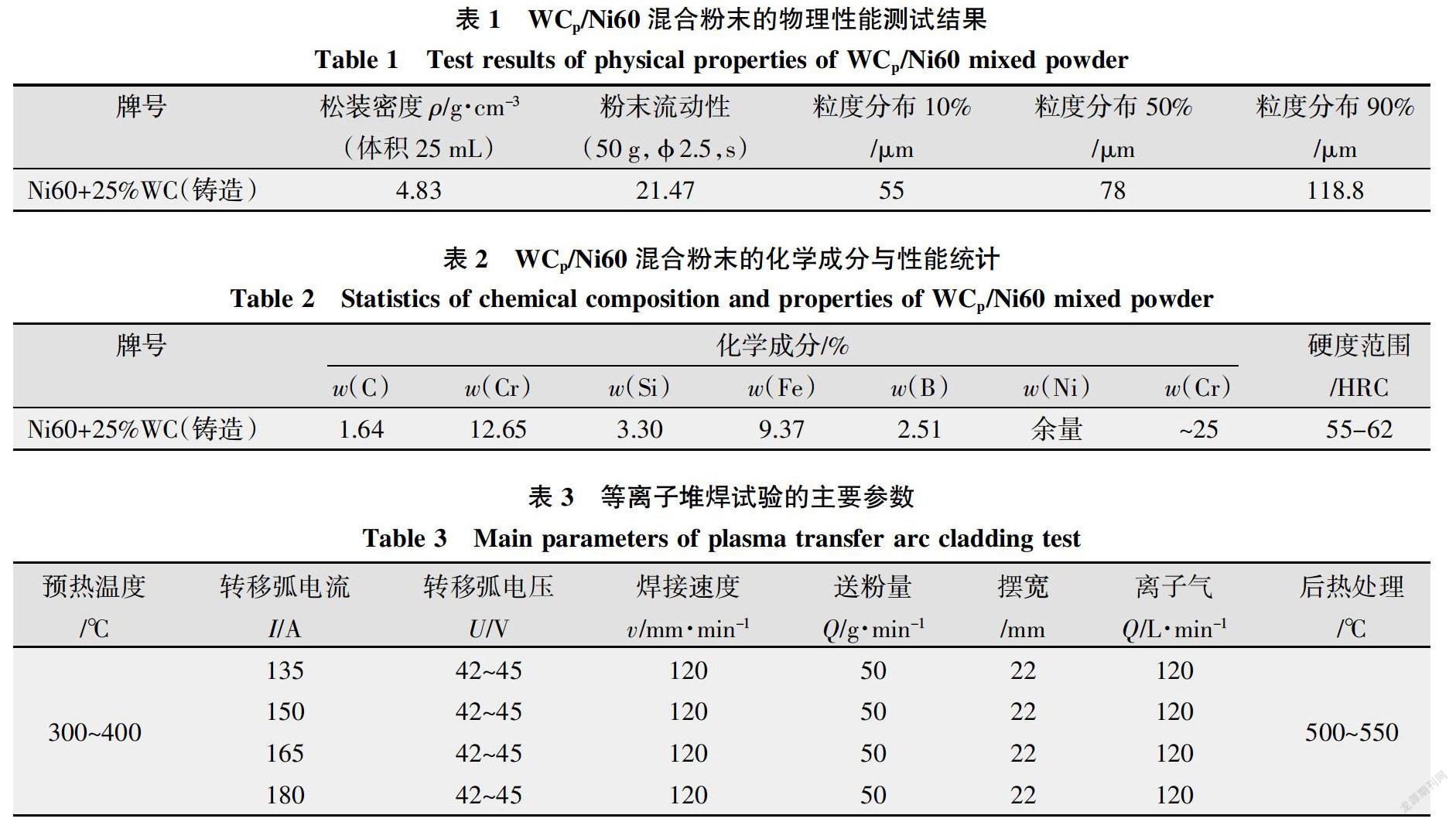

选择了某品牌的Ni60+25%WC(铸造)混合型粉末,在热轧态的δ30 mm×150 mm×150 mm的Q235碳钢板上采用等离子堆焊制备WCp/Ni60复合层,其中粉末的物料性能与化学成分分别如表1、表2所示。在其他参数不变的前提下,采用不同的转移弧电流成功地堆焊制备出无裂纹WCp/Ni60复合层,主要工艺参数如表3所示。通过观察不同焊接电流等离子堆焊的WCp/Ni60复合层金相组织,并測试每隔0.5 mm载荷为5 kg、保载10 s的维氏硬度,以评价转移弧电流对WCp/Ni60复合层的组织与性能的影响。

2 试验结果与分析

2.1 等离子堆焊工艺性能

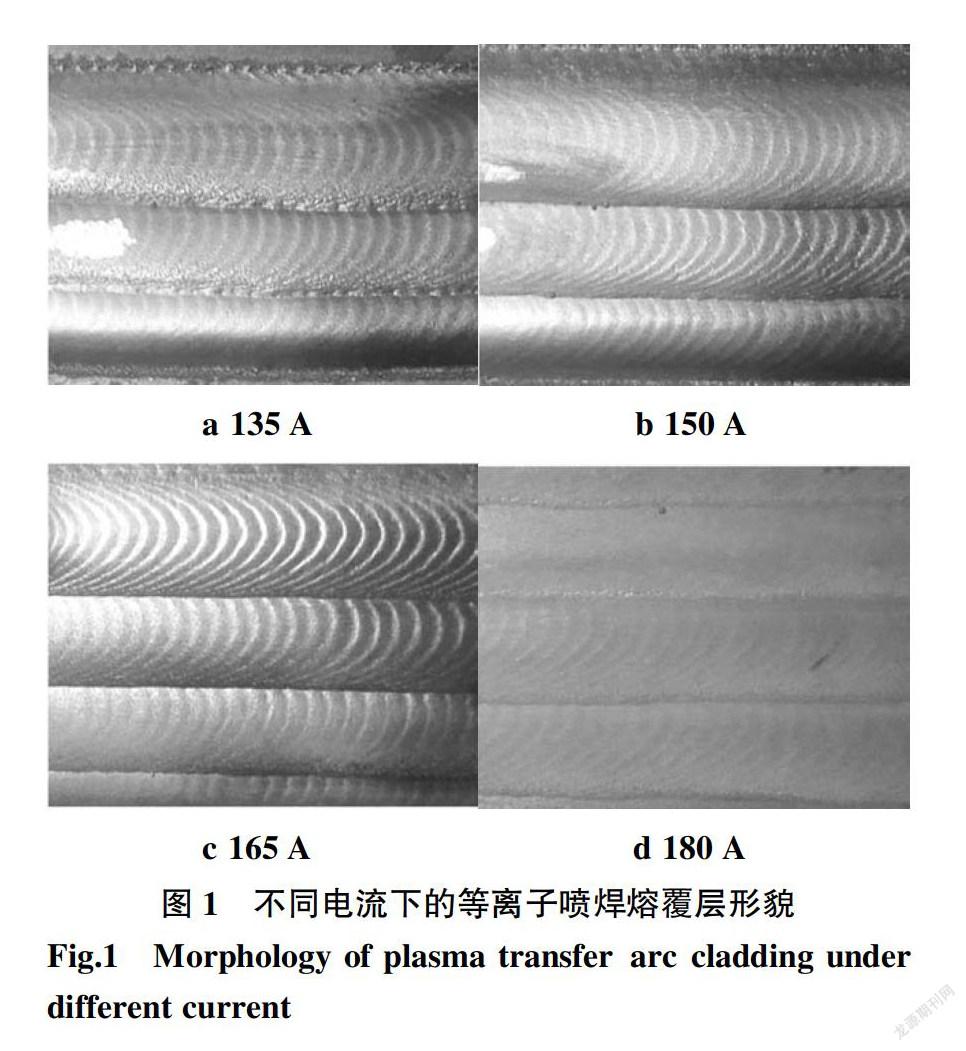

采用不同焊接电流在δ30 mm×150 mm×150 mm钢板上进行等离子堆焊时,在300 mm长度就出现了粘粉问题。镍基粉末在等离子堆焊时存在较大飞溅,但因粉末为自熔性合金粉末,熔池流动性好,各焊接电流下的焊缝成形较好,熔覆层厚度约3.5 mm,如图1所示。

2.2 等离子熔覆层的硬度

不同转移弧电流下的等离子堆焊WCp/Ni60复合堆焊层的维氏硬度分布如图2所示。WCp/Ni60复合层硬度远高于基材Q235硬度,且距熔合线越近,硬度越高,但焊接热影响区无明显的硬化现象。在不同转移弧电流下,WCp/Ni60堆焊层上层的硬度随着电流的增大而逐渐降低,即堆焊层的硬度基本与等离子堆焊的转移弧电流大小成正相关。但是在165 A电流以下,堆焊层下层的硬度明显高于上层,且随着转移弧电流的减小,硬度差值越大。当电流为135 A时,堆焊层硬度全部在590 HV5以上,相当于55 HRC以上。

2.3 金相组织

2.3.1 堆焊层组织

不同转移弧电流下等离子堆焊WCp/Ni60复合堆焊层的金相组织如图3所示,所有堆焊层组织都出现明显的分层现象,其中WC颗粒基本全部分布在堆焊层下层约2 mm厚区域,这是因为WC颗粒的密度约16.5 g/mm3,而镍基合金密度约8 g/mm3,两种材料密度不同,而堆焊层组织镍基固溶体γ-Ni与Ni3Si共晶组织分布着星状Cr7C3和针状的Cr23C6[6],下层均匀分布着WC颗粒。所有堆焊层组织都出现了明显的分层现象,这也是堆焊层硬度出现明显不同的原因,其中因上层组织为金属间化合物(Cr7C3、Cr23C6)而非WC陶瓷颗粒,所以其硬度相对较低。

不同转移弧电流下等离子堆焊WCp/Ni60复合堆焊层的上层组织随着转移弧电流的减小,颗粒状金属间化合物的颗粒大小逐渐降低,这是因为随着转移弧电流的减小,熔池在1 200 ℃以上的高温下停留时间越短,颗粒状金属间化合物的长大时间越短。其中,180 A转移弧电流下的颗粒状金属间化合物为镍基共晶组织,是以金属间化合物为晶核生长的,这也是其硬度明显低于165 A电流的原因。

随着转移弧电流的降低,下层堆焊层组织中的WC颗粒分布越来越多,也越来越密。堆焊层中WC颗粒在截面分布比例由165 A下的约15%增加到135 A电流下的约40%。即在熔池中残留的WC颗粒随着焊接电流的减小而增多,这是由于WC颗粒在熔池中溶解减少与焊接过程中飞溅减小的共同作用的结果。同时颗粒较大的WC颗粒由于重力而沉在底层,较小的颗粒落在上层,也是一个潜在原因。

对于该Ni-WC粉末的等离子堆焊层,从WC颗粒的分布情况来看,推测其耐磨性应在底层处最好,而WC颗粒较少的上层,硬度降低而具有一定的韧性,这对Ni-WC堆焊层也有一定好处。

2.3.2 热影响区组织

因不同转移弧电流相差不是特别大,所得的堆焊层热影响区组织基本相同,都是典型的焊缝焊接热影响区组织结构(见图4),即熔合线附近过热区为因堆焊层含碳量高而扩散进入基体并随后缓慢冷却而形成的珠光体组织,正火区的粗大铁素体与少量珠光体组织,重结晶区域的铁素体与少量珠光体组织,以及基材热轧态条状分布的碳化物与铁素体+少量珠光体组织。

3 结论

通过不同转移弧电流下的等离子堆焊制备WCp/Ni60复合层,并对其工艺性、组织与硬度进行分析,得出结论如下:

(1)通过合理的工艺参数调整,在Q235碳钢板上可以获得Ni60+25WC(混合型)粉末的成形良好、无裂纹的等离子堆焊层;但存在不同程度的粘枪问题,对于小面积的等离子堆焊可以实现,若大面积堆焊,还需进一步进行了解与探索。

(2)堆焊层的硬度基本与等离子堆焊的转移弧电流的大小成正相关,且离熔合线越近硬度越高,转移弧电流控制在135 A时,硬度可以达到590 HV5以上。

(3)不同转移弧电流下等离子堆焊WCp/Ni60复合堆焊层都出现了明显的分层现象,其中WC颗粒基本全部分布在堆焊层的下层约2 mm厚区域,而堆焊层组织镍基固溶体γ-Ni与Ni3Si共晶组织分布着星状Cr7C3和针状Cr23C6,下层均匀分布WC颗粒。不同转移弧电流下等离子堆焊WCp/Ni60复合堆焊层的上层组织随着转移弧电流的减小,颗粒状金属间化合物的颗粒大小逐渐降低,但180 A转移弧电流下的颗粒状组织为镍基共晶组织。堆焊层中WC颗粒在截面分布比例由165 A下的约15%增加到135 A电流下的约40%。

(4)不同电流下的热影响区组织基本相同,但熔合线附近的热影响区组织出现大量的珠光体组织,这是由于堆焊层中高含碳量在高温下快速向基体过热区扩散的结果。

参考文献:

[1] Paul C P,Mishra S K,Tiwari P,et al. Solid-particle erosion behaviour of WC/Ni composite clad layers with different contents of WC particles[J]. Optics & Laser Technology,2013(50):155-162.

[2] 平学龙,符寒光,孙淑婷. 激光熔覆制备硬质颗粒增强镍基合金复合涂层的研究进展[J]. 材料导报,2019,33(9):111-116.

[3] 郭岩,刘刚,李太江,等. 镍基碳化钨颗粒增强复合熔覆层的组织结构与摩擦学性能[J]. 金属热处理,2017,42(8):6-10.

[4] 朱顺敏,苏美凤,廖鹏飞. Q345钢激光熔覆镍基WC合金的組织与耐磨性能[J]. 材料保护,2014,47(8):68-70.

[5] V E Buchanan,P H Shipway,D G McCartney. Microstructure and abrasive wear behaviour of shielded metal arc welding hardfacings used in the sugarcane industry[J].Wear,2007(263):99-110.

[6] 曹青,蔡志海,秦航,等. WC增强镍基合金激光熔覆层性能及其在刮板输送机中部槽上的应用[J]. 应用激光,38(4):16-20.

[7] Shiming Huang,Daqian Sun,Desheng Xu,et al. Microstructures and Properties of NiCrBSi/WC Biomimetic Coatings Prepared by Plasma Spray Welding[J]. Journal of Bionic Engineering,2015(12):592-603.

[8] X Luo,J Li,G J Li. Effect of NiCrBSi content on microstructural evolution,cracking susceptibility and wear behaviors of laser cladding WC/Ni-NiCrBSi composite coatings[J]. Journal of Alloys and Compounds,2015(626):102111.

[9] 黄岚,肖玉竹. 等离子喷焊在汽轮机阀芯零部件司太立合金堆焊中的应用[J]. 东方汽轮机,2016(2):23-26.

[10] M Jones,U Waag. The influence of carbide dissolution on the erosion-corrosion properties of cast tungsten carbide/Ni-based PTAW overlays[J]. Wear 2011(273):1314-1324.

[11] S Zhou,X Dai. Laser induction hybrid rapid cladding of WC particles reinforced NiCrBSi composite coatings[J].Appl. Surf. Sci.,2010(256):4708-4714.

[12] Ortiz A,A García,Cadenas M,et al. WC particles distribution model in the cross-section of laser cladded NiCrBSi+WC coatings,for different wt% WC[J]. Surface and Coatings Technology,2017(324):298-306.

[13] Ma Q,Li Y,Wang J,et al. Investigation on cored-eutectic structure in Ni60/WC composite coatings fabricated by wideband laser cladding[J]. Journal of Alloys and Compounds,2015(645):151-157.

[14] Zhou Shengfeng,Lei Jianbo,Dai Xiaoqin,et al. A comparative study of the structure and wear resistance of NiCrBSi/50 wt.% WC composite coatings by laser cladding and laser induction hybrid cladding[J]. International Journal of Refractory Metals & Hard Materials,60:17-27.

[15] 吳新伟,曾晓雁,朱蓓蒂,等. 镍基WC金属陶瓷激光熔覆涂层的熔化烧损规律[J]. 金属学报,1997(12):12821288.

[16] 傅卫,王惜宝,陈国喜. 镍基WC等离子弧熔覆层的组织和高温磨损性能[J]. 焊接学报,2009,30(5):65-68.

[17] 陈华辉,徐采云,王振廷,等. WC颗粒增强Ni基合金复合涂层的热处理组织变化[J]. 中国表面工程,2010,23(2):64-68.

[18] 任爱萍,谢敏,RENAiping,等. H13钢镍基25WC激光熔覆层组织与性能研究[J]. 能源研究与管理,2016(3):83-87.