基于ANSYS的高硅铝合金平板对接激光焊数值模拟

2020-09-10王鹏陆何庆国

王鹏陆 何庆国

摘要:介绍目前国内外高硅铝合金激光焊接的趋势,详细阐述ANSYS激光焊接有限元模拟的分析过程,从几何模型的建立、网格划分、定义材料属性等方面介绍了前处理过程;从热源的加载、生死单元技术、瞬态热分析方面介绍了温度场分析过程,获得了焊接及冷却过程温度场分布情况;通过ANSYS后处理器得到了温度场分布云图;通过热结构耦合过程得到了焊接瞬时应力分布。仿真得到的温度场满足焊接温度需求,应力场分布会产生一定的形变。

关键词:高硅铝合金;网格划分;体生热率热源;生死单元;通用后处理器

中图分类号:TG457.14文献标志码:A文章编号:1001-2303(2020)04-0123-05

DOI:10.7512/j.issn.1001-2303.2020.04.22

0 前言

目前国内外在微波组件外壳封装领域的焊接材料主要有Al、Cu、Mo、W、Kovar、Invar和W-Cu等,其中Kovar合金和Invar合金虽然热膨胀系数较低,但其热导率差、密度高、刚度低,不能满足电子设备轻量化的要求。Cu与热膨胀系数较小的Mo和W混合形成的复合材料虽然热导率较高,但其密度过高,不宜作航空航天材料。Al 具有热导率较高、密度较低、成本低及强度高等优点,可以采用较高含量的低热膨胀系数颗粒进行复合,从而降低合金的热导率,与半导体材料相匹配,因此新型高硅含量的硅铝复合材料(常称作高硅铝合金)的出现引起了研究者的重视。高硅铝合金热膨胀系数为4.1~23.6×10-6/K,提高硅含量可显著降低合金材料的密度及热膨胀系数。同时,高硅铝合金还具有热导性能好,刚度较高,与金、银、铜、镍的镀覆性能好,与基材可焊,易于精密机加工等优越性能。但高硅铝合金焊接时常会出现裂纹等焊接缺陷,本文基于ANSYS有限元仿真软件,期望得到一种适用于平板对接焊的焊接工艺。

通过ANSYS进行热结构耦合分析,得到整个激光焊接[1-2]过程的温度场和应力场动态变化过程,尽可能模拟实际焊接过程[3-4],提供理论依据。ANSYS瞬态分析[5-6]主要步骤如下:(1)前处理(prep7),主要包括定义单元类型、定义热分析物理参数和应力分析参数、建立几何模型、划分网格等;(2)求解,包括定义分析类型、定义求解选项、定义变量、激活生死单元、稳态分析、瞬态分析等;(3)后处理,包括通用后处理器POST1,可检查整个模型在某一载荷步和子步的响应结果;时间—历程后处理器POST26,检查模型的指定节点的结果项随时间频率的变化情况,并将这些结果通过绘制曲线方式查看。

1 模型的建立

1.1 几何模型的建立

有限元模型的主要要素是:节点、单元、实常数、材料的属性、边界条件和载荷。生成模型关键点,连接这些点生成线进而生成面,最后通过拉伸操作形成三维体模型。本次模拟采用两块规格为300 mm×150 mm×10 mm的高硅铝合金平板拼接而成,其中一块平板为CE11高硅铝合金,其化学成分为w(Al)50%+w(Si)50%,另一块平板为CE17高硅铝合金,其成分为w(Al)73%+w(Si)27%,两块板拼接焊缝处采用角度为60°的V型坡口,其模型建立如图1所示。

1.2 网格划分

单元选择应取决于分析问题的物理性质,选定的单元类型决定了问题的物理环境。热分析单元[7]主要包括二维的PLANE55、PLANE35,三維的SOLID70、SOLID90,以及耦合场的SOLID5,热分析单元采用SOLID70,结构分析时将单元类型转为SOLID45。其中焊缝区采用网格尺寸5 mm的六面体网格,远离焊缝区采用网格尺寸10 mm的六面体网格,中间过渡区域选择网格尺寸10 mm的四面体网格,见图2。

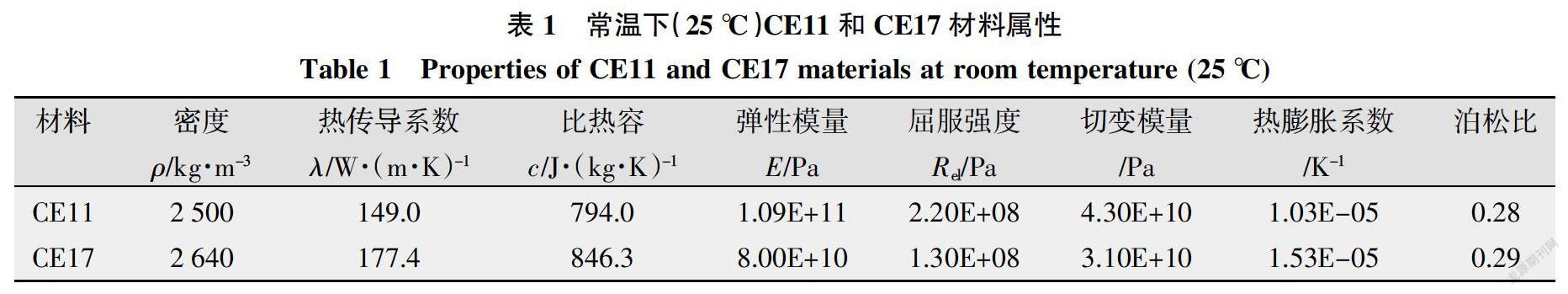

1.3 定义材料属性

热分析中,需要定义材料随温度变化的密度、热传导系数及比热容等属性,而结构分析中需要定义材料的弹性模量、屈服强度、切变模量、热膨胀系数及泊松比等属性,高温时的材料属性一般通过实验及插值法获得。其中CE11和CE17高硅铝合金的热分析参数如表1所示。

2 热分析求解

2.1 非线性求解选项设置

焊接数值模拟是一个瞬态分析过程,因此对求解选项的设置决定了求解过程的准确性。在焊接数值模拟求解中一般采用如下命令流:(1)ANTYPE,4,设置分析类型为瞬态分析;(2)trnopt,full 完全瞬态积分法;(3)nropt,full,on,打开完全牛顿-拉普森选项,每进行一次迭代,就修正一次刚度矩阵;(4)lnsrch,on,打开线性搜索;(5)autots,on,打开自动步长;(6)kbc,0,连续性载荷;(7)neqit,50,规定每个子步中最大迭代次数。

2.2 热源的加载

对于热结构耦合分析,一般采用热分析,即仅考虑温度场对应力场的影响。先进行热分析,得到焊接过程的温度场分布,再将节点温度作为载荷施加在结构分析中。热源可分为集中热源、平面分布热源和体积分布热源。考虑到焊接过程中产生的应力应变现象,试验采用体生热率热源[8],该热源对于网格划分细度的要求较宽松,适合模拟熔敷过程。体生热率计算公式为

式中 K为焊接热源的热效率;U为焊接电压;I为焊接电流;A为焊缝的横截面积;V为焊接速度;DT为每个载荷步的时间。对于激光焊,热效率K值取0.75,U=30 V,I=200 A,焊接速度v=0.01 m/s;DT=0.5 s,焊缝宽0.01mm、高0.01mm,可得出:横截面积A=0.01×0.01×tan(30) m3,将式(1)代入ANSYS命令流中即可实现热源加载。

2.3 生死单元技术

生死单元法[9]适用于大多数静态和非线性瞬态分析中。在进行求解分析时,需对焊缝进行生死单元操作。在焊接开始前将焊缝单元“杀死”并在每一步热应力计算时选择对应温度场的计算结果,超过熔点熔化的单元将其“杀死”,其单元载荷矢量设置为0矢量,而低于熔点的单元和超过熔点未熔化的单元将其“激活”,通过单元刚度乘以一极小的缩减系数(缺省值1e-6)来实现,命令流为EKILL。通过焊缝的“杀死”与“激活”操作,实现热源在焊缝上移动的循环过程。

2.4 瞬态热分析

在瞬态分析前需进行一步稳态分析操作,稳态分析设置模型初始温度为25 ℃,模型外表面节点设置对流换热系数,设置边界条件下经一段时间后达到稳态效果,确保整个模型的节点具备初始温度条件。稳态分析完成后进行瞬态分析,通过生死单元法来实现,选择每一步的焊缝单元将其激活后施加体生热率完成迭代,再次选择该焊缝单元删除施加的体生热率,通过如下命令流实现:

将一个瞬态分析时间dT中热源的加载通过do循环语句即可实现热源在焊缝上的移动过程。在本次分析中,焊缝长0.3 m,焊接速度0.01 m/s,每个载荷步时长0.5 s,可得需循环60步完成焊缝焊接过程。同理,在不施加热源的情况下继续进行热源的推移即可完成焊后冷却过程。为了便于分析,试验选取焊缝冷却120 s至室温。

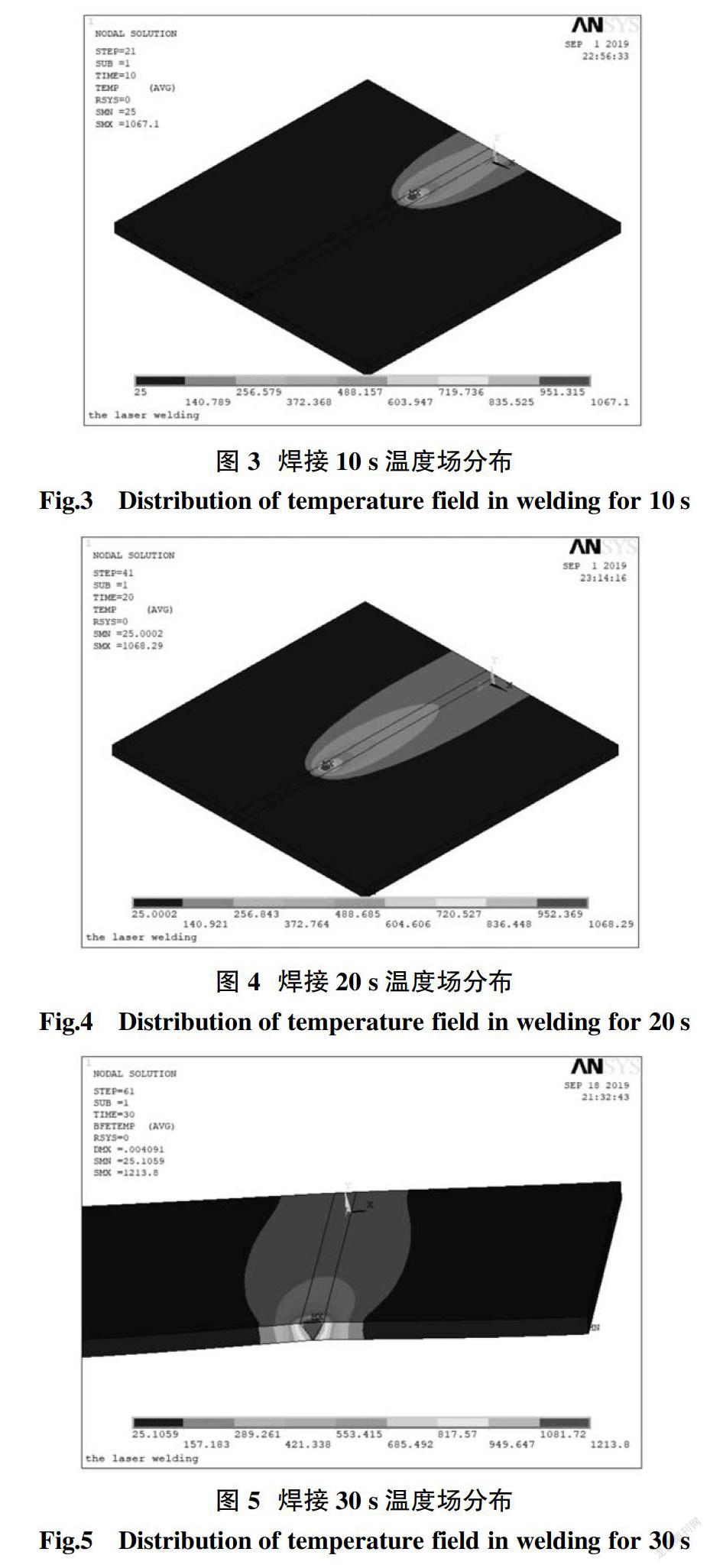

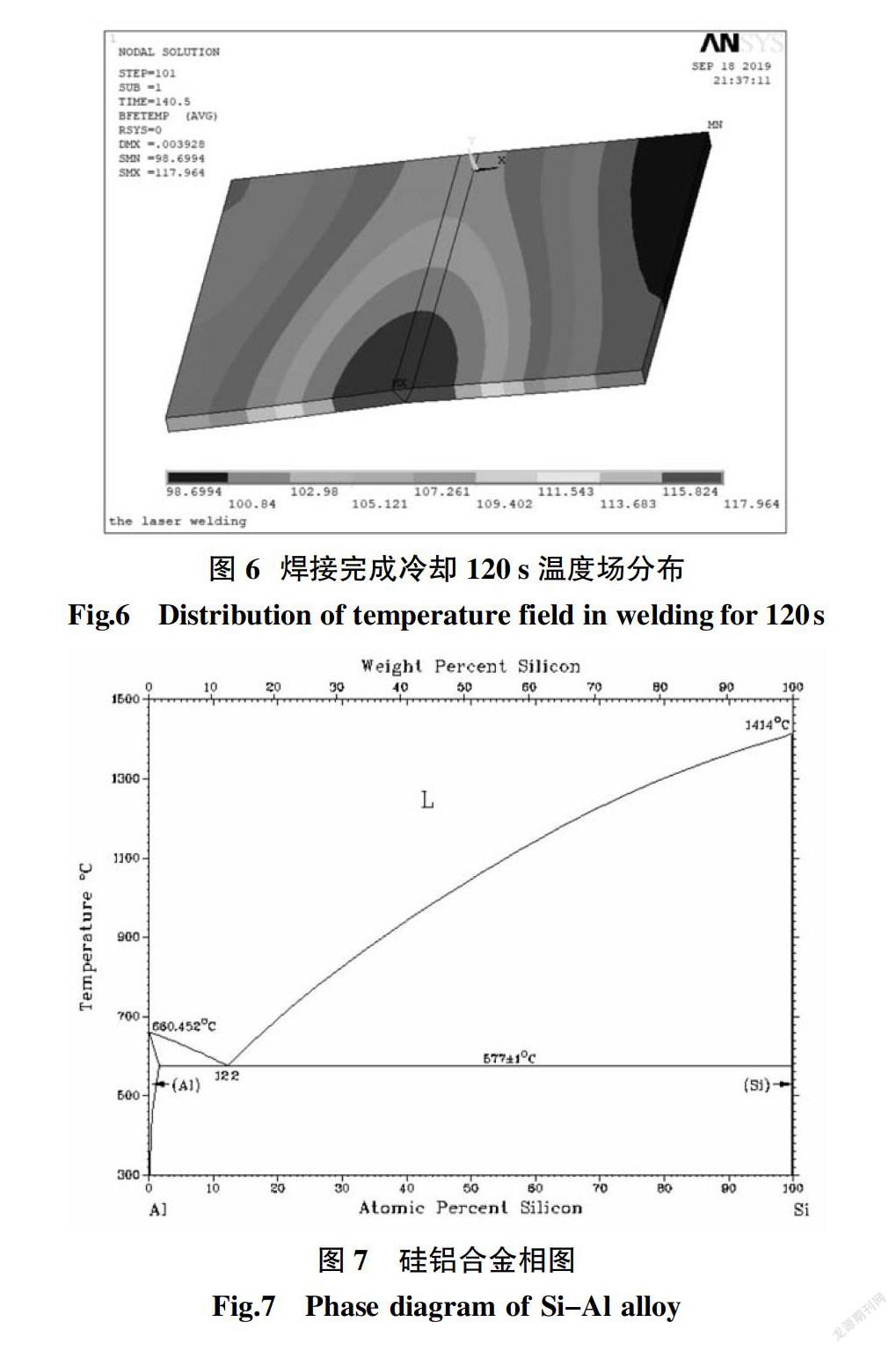

3 温度场后处理

瞬态分析求解完成后需对分析结果进行后处理以直观地反应焊接过程中温度场的变化情况。完成了求解过程后,通过输入/POST1命令进入POST1通用后处理器[10-11],在主菜单中选择General Postproc|Plot Results|Contour Plot命令展开等值线图绘制菜单项,选择Nodal Temperature即可查看温度场云图,结果如图3~图6所示。

由图3~图6可知,焊接10 s后焊缝上最高温度1 067.1 ℃,焊接20 s后焊缝最高温度1 068.29 ℃,焊接30 s后焊缝达到最高温度1 213.8 ℃,冷却120 s后焊缝温度为117.9 ℃。与硅铝合金相图(见图7)熔点进行对比可知,CE17合金Si含量为50%,液相线温度1 038 ℃,CE11合金Si含量27%,液相线温度725 ℃,熔池温度超过两种合金熔点,能够满足焊接需求。

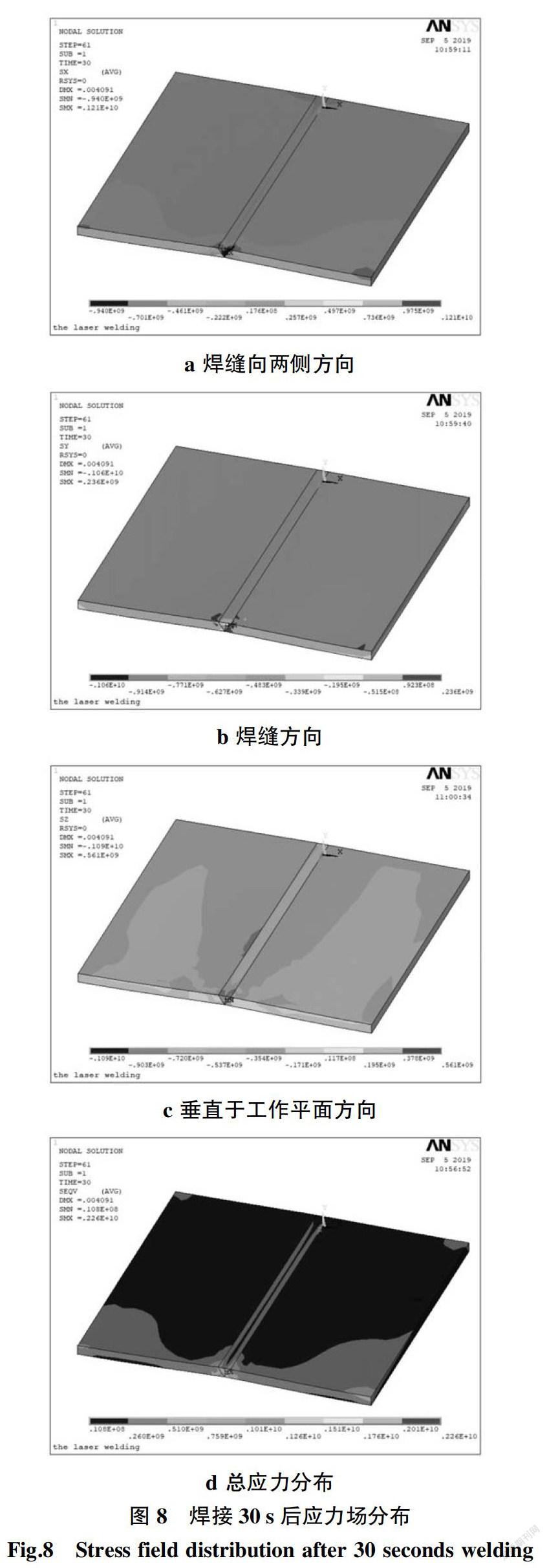

4 焊接应力场分析

温度场分析完成后,通过etchg,tts命令来实现热结构耦合,将温度场分析中的瞬时温度作为载荷施加到结构分析中,通过lumpm,0命令使用与单元相关的质量矩阵公式,nlgeom,on命令打开大应变选项,nropt,full,,on 采用牛顿拉普森方法,与温度场分析方法相同采用do循环语句,定义弹性模量、切变模量、线膨胀系数和泊松比等属性得到焊接过程中瞬时变形量及应力分布情况。

焊接30 s后应力场分布如图8所示,可以看出,焊缝方向最大瞬时应力为0.236 MPa,垂直于工作平面方向最大瞬时应力为0.561 MPa,焊缝向两侧分布方向应力最大,达到1.21 MPa,产生形变。

5 结论

本文探讨了焊接三维热应力和残余应力模拟分析技术,基于ANSYS软件,通过热结构耦合有限元分析方法对平板对接激光焊进行了有限元模拟,采用Do循环语句使体热源沿焊缝方向移动。得到了焊接及冷却过程的温度场分布和应力场分布,焊缝上的温度能够满足熔覆需求,焊缝向两侧分布应力最大,产生形變现象。

参考文献:

[1] Khanna P,Bhatnagar S,Gust W. Analysis of packaging and sealing techniques for microelectronic modules and recent advances[J]. Microelectronics international,1999,16(2):8-12.

[2] 王成,孙乎浩,陈澄. 铝合金壳体激光封焊工艺参数对其气密性影响[J]. 电子工艺技术,2016,37(6):342-344.

[3] 王传标. 熔焊热过程的数值模拟与综合分析[D]. 安徽:合肥工业大学,2008.

[4] 赵锐. 焊接残余应力的数值模拟及控制消除研究[D]. 辽宁:大连理工大学,2006.

[5] 张增焕. 焊接过程有限元计算结果后处理技术研究[D].江苏:南京航空航天大学,2013.

[6] 孙志明. 中厚板焊接有限元数值模拟及其参数优化[D].北京:北京交通大学,2011.

[7] 王明强,朱永梅,刘文欣. 有限元网格划分方法应用研究[J]. 机械设计与制造,2004(1):22-24.

[8] 纪良博. 双面平焊体生热率热源的有限元分析[J]. 工业技术创新,2016,3(1):33-37.

[9] 赵洪运,舒凤远,张洪涛,等. 基于生死单元的激光熔覆温度场数值模拟[J]. 焊接学报,2010,31(5):81-84,117.

[10] Andrea Capriccioli,Paolo Frosi. Multipurpose ANSYS FE procedure for welding processes simulation[J]. Fusion Engineering and Design,2009,84(2):546-553.

[11] B Vijaya Ramnath,C Elanchezhian,S Rajesh,et al. Design and Development of Milling Fixture for Friction Stir Welding[J]. Materials Today:Proceedings,2018,5(1):18321838.