基于大数据驱动的焊接接头力学性能预测

2020-09-10张昭白小溪李健宇

张昭 白小溪 李健宇

摘要:通过BP人工神经网络从试验和数值计算样本数据中提取特征参量,建立合理的输入数据和输出数据的映射关系,从而达到基于输入参量预测输出参量的目的。针对搅拌摩擦焊接接头硬度,以搅拌头旋转速度、焊接速度、距离焊接中心距离为输入参量,以接头硬度为输出参量,构建了3×10×1的三层拓扑结构的6061-T6铝合金搅拌摩擦焊接头硬度BP人工神经网络模型,选择在13种不同搅拌头旋转速度和移动速度工况下进行测试和训练,通過对比试验数据验证模型的有效性。测试结果表明BP,人工神经网络能够很好地预测接头硬度,为焊接接头力学性能预测提供了新方法。

关键词:搅拌摩擦焊;硬度;BP人工神经网络;特征参量

中图分类号:TG404文献标志码:A文章编号:1001-2303(2020)04-0075-04

DOI:10.7512/j.issn.1001-2303.2020.04.12

0 前言

与传统熔化焊相比,搅拌摩擦焊(FSW)无需添补材料、保护气体,因而避免了与熔化有关的裂纹、气孔、杂质等焊接缺陷。此外,其工作条件简单,焊接前无需进行复杂的准备工作;焊接时消耗能量低,噪音小,且无辐射和飞溅。凭借其生产率高、质量好、成本低等优点,在制造业中已有超过40年的应用背景。同时,搅拌摩擦焊的出现使得制造业广泛关注的铝合金难以焊接的问题得到完美解决[1-2]。

搅拌摩擦焊接头的力学性能分析,特别是接头硬度,一直以来都是研究的重要方向。传统方法是将焊后板材进行抛光、清洗、腐蚀后,采用显微硬度仪测量FSW接头不同厚度处硬度分布。但由于实验过程复杂、成本高,导致人力、物力、财力消耗严重,同时拖慢了研究进程。人工神经网络(Artificial Neural

Networks,简称ANNs)是一种处理变量间非线性映射关系的数据处理系统,可以充分逼近任意复杂的非线性关系,同时具有极强的自学习能力,在数据预测、工艺优化等方面具有独特的优势,被广泛应用于人工智能、机器人、统计学等多个领域[3-7]。本文基于BP人工神经网络技术,构建了3×10×1三层拓扑结构的模型,通过查阅文献,选取了78组不同工况下不同位置的搅拌摩擦焊接头硬度作为样本数据对人工神经网络模型进行了训练和测试[8]。将数值计算结果与试验结果进行比较,验证基于大数据的人工神经元网络在焊缝力学性能预测方面的可行性。

1 试验步骤

采用热处理状态为T6的铝合金AA6061作为焊接母材,成分如表1所示,并用图1所示的搅拌摩擦焊接设备进行焊接试验,以验证数据驱动模型的有效性。选用两块尺寸为200 mm×110 mm×4 mm的6061-T6铝合金薄板进行焊接试验。搅拌头的轴肩直径12 mm,搅拌针直径3~5 mm,搅拌针长3 mm。搅拌头旋转速度800 r/min、焊接速度150 mm/min。构件采用Keller腐蚀后,使用维氏硬度测试仪测定截面硬度。

2 BP人工神经网络模型的建立

2.1 BP人工神经网络概述

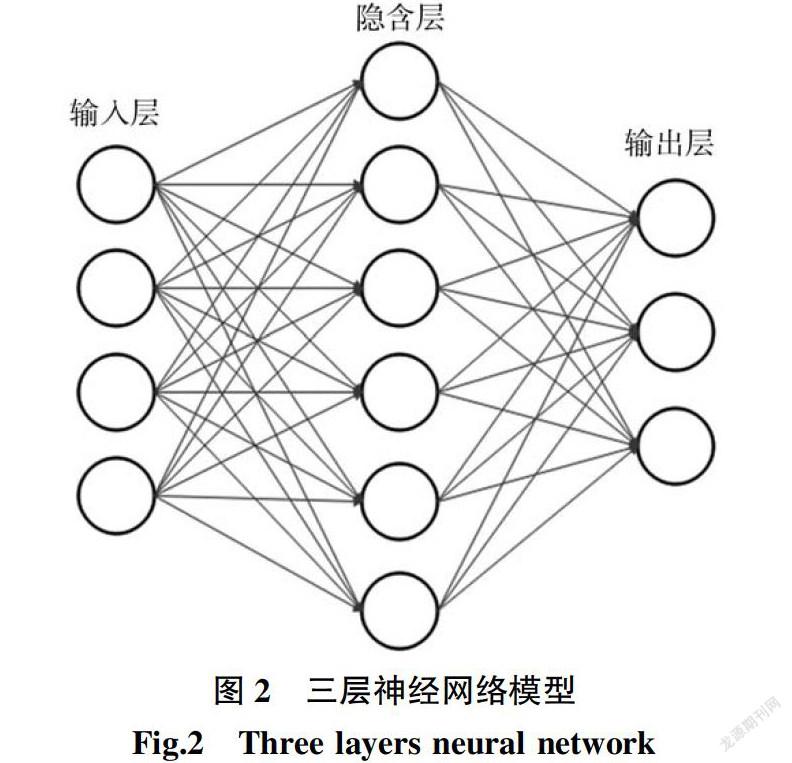

人工神经网络是一种旨在模拟人脑思维方式的数据处理模型,由输入层、隐含层和输出层的神经元,以及各神经元间的连接权值所构成。由输入层、隐含层、输出层三部分组成的经典三层BP神经网络如图2所示。

人工神经网络的输入层负责接收外部参数,输入层上的神经元将接收到的信息与输入层到隐含层间的权值进行累加求和,并将计算后的信息传递给隐含层,同理隐含层神经元上的信息进一步传递到输出层,最终通过输出层得到计算结果。BP人工神经网络即反向传播人工神经网络,是通过信息逐层传递并将误差逐层反向传播,通过修正各层间的连接权值来完成训练的,因此只有相邻两层神经元互相影响。

2.2 BP人工神经网络模型的确定

对于BP人工神经网络模型,最重要的工作之一是寻求最优的网络结构,即寻求合适的激活函数以及确定隐含层层数和隐含层神经元个数。对于只有一个隐含层的三层BP人工神经元网络,可以根据式(1),并利用穷举法最终确定隐含层神经元个数[9]

p=+a(1)

其中 p为隐含层神经元个数;n为输入层神经元个数;m为输出层神经元个数;a为0~10之间的常数。

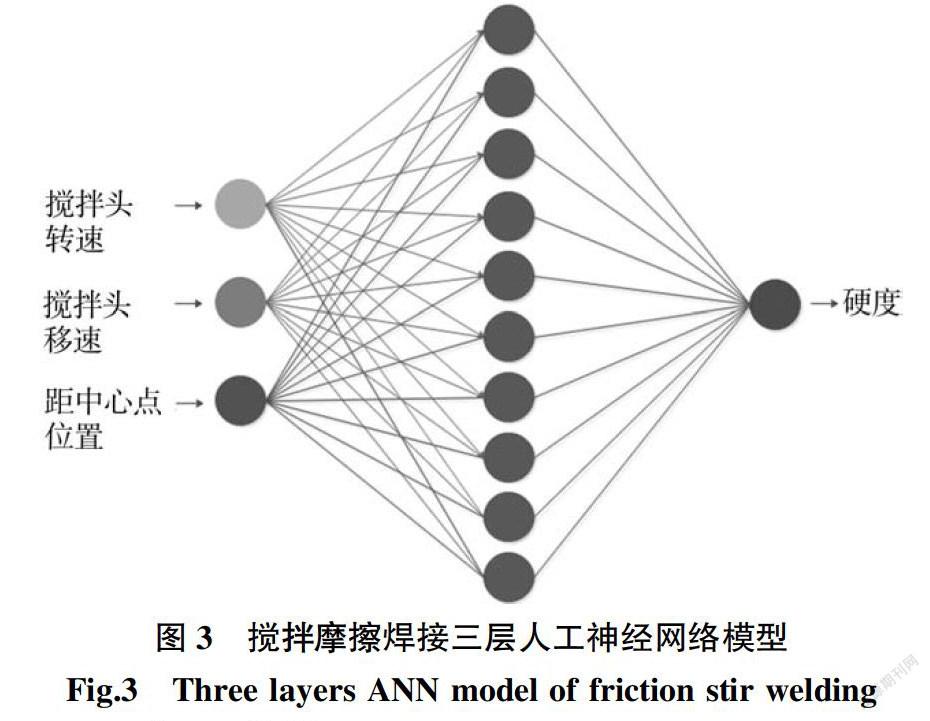

由式(1)可知,隐含层神经元个数在区间[3,12],从试验测得的硬度值中抽取10组数据作为测试样本进行训练,经过测试后确定当隐含层神经元个数为10时,网络收敛速度最快且准确率最高。以搅拌头旋转速度、移动速度以及距中心点位置作为输入参数,搅拌头硬度作为输出参数,最终确定了输入层含3个神经元,隐含层含10个神经元,输出层为1个神经元的3×10×1的BP人工神经网络模型,如图3所示。

2.3 归一化处理

为了避免因输入数据量纲不同而造成的数据奇异性,以及保证输入数据中的较小值不被吞食,同时为了提高训练的收敛速率,需要对神经网络的输入数据进行归一化处理,本文通过式(2)将输入数据映射到[0,1]之间

2.4 BP人工神经网络的实现

本文基于MATLAB工具箱[10]完成神经网络的训练和测试。运用Trainlm函数对网络进行训练,其中Trainlm函数中使用的Levenberg-Marquardt算法(LM算法),由于不需计算Hessian矩阵,大大缩短了计算时间,虽然在处理数据较多的复杂问题时,该算法会占用较大内存,但此算法相较牛顿下山法计算精度更高。训练过程中,各层间的激活函数均采用log-sigmoid函数,log-sigmoid函数公式为

3 BP人工神经网络模型的训练与测试

3.1 BP人工神经网络模型的训练

构建好神经网络后,需要对模型进行学习训练。训练的样本应具有代表性、针对性和均衡性。因此从上述78组样本数据中[8],选取70组作为训练数据,剩余8组作为测试数据,对BP人工神经网络进行训练。训练过程中的学习速率为0.2,动量因子设为0.8,全局误差为1×10-4,训练步数上限为105步。部分训练数据如表2所示,相对误差通过式(5)计算。

相对误差=×100%(5)

经过训练后的神经网络模型输出参数与目标硬度参数间的最小误差为0.3%,最大误差为4.6%,整体误差小于5%。由此证明了上述3×10×1三层拓扑结构的6061-T6铝合金搅拌摩擦焊接头硬度BP神经网络模型,能真实地反映出搅拌头旋转速度、移动速度、距焊缝中心距离与接头硬度间的关系,如图4所示。

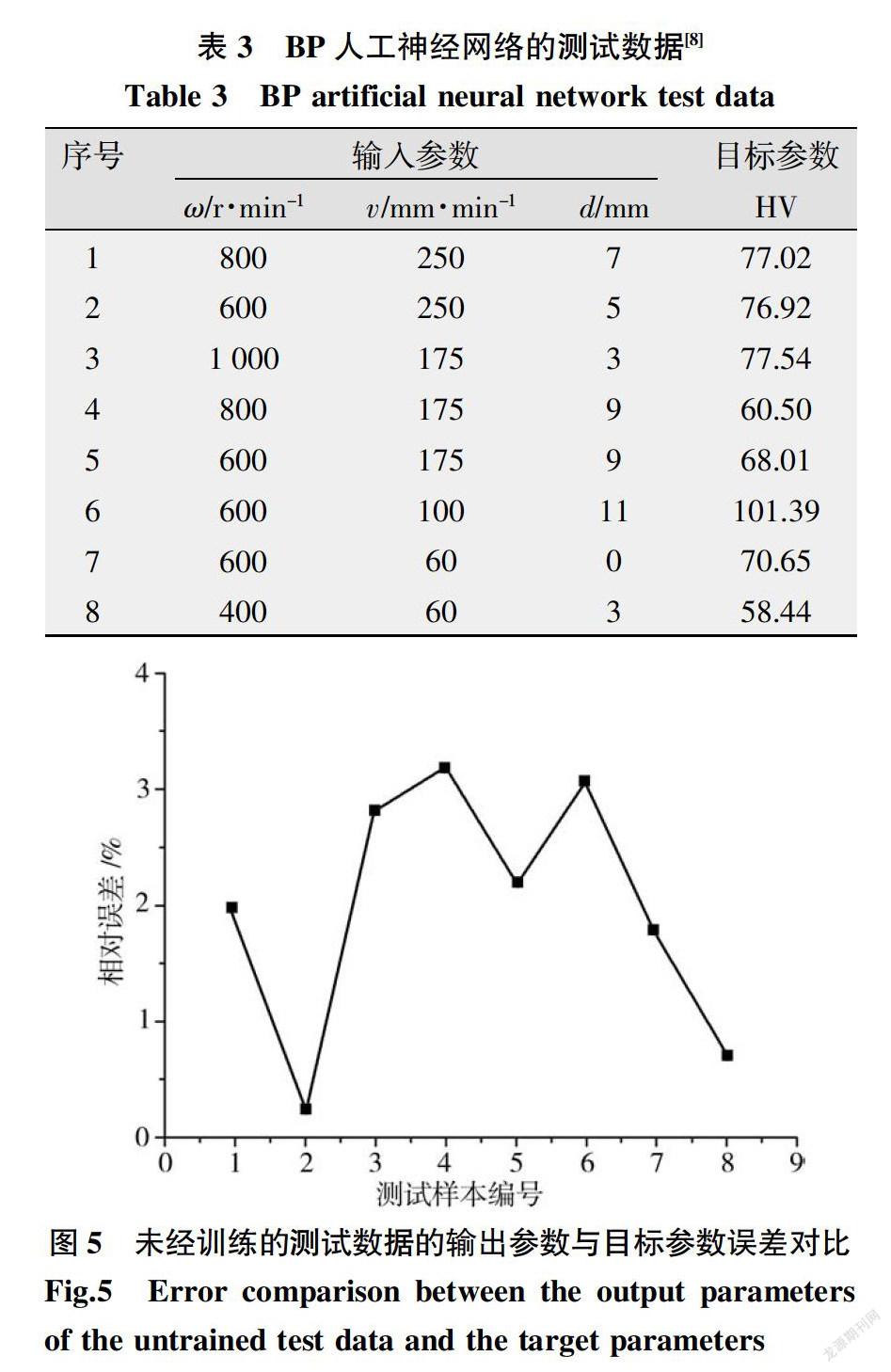

3.2 BP人工神經网络的测试

上述经过训练的神经网络模型对于提供的训练样本已经具有较好的预测能力,但是否适用于未经训练的样本是判断网络是否具有普适性的关键。因此,选取未参加模型训练的8组试验数据作为模型的测试参数对神经网络进行测试。神经网络模型的测试数据如表3所示,相对误差如图5所示。

由图5可知,相对误差最小为0.45%,最大为4.2%,整体误差小于5%。由此可以判定BP人工神经网络可以合理地预测搅拌头旋转速度和移动速度变化的不同工况下,距焊缝中心不同位置处的搅拌头硬度。

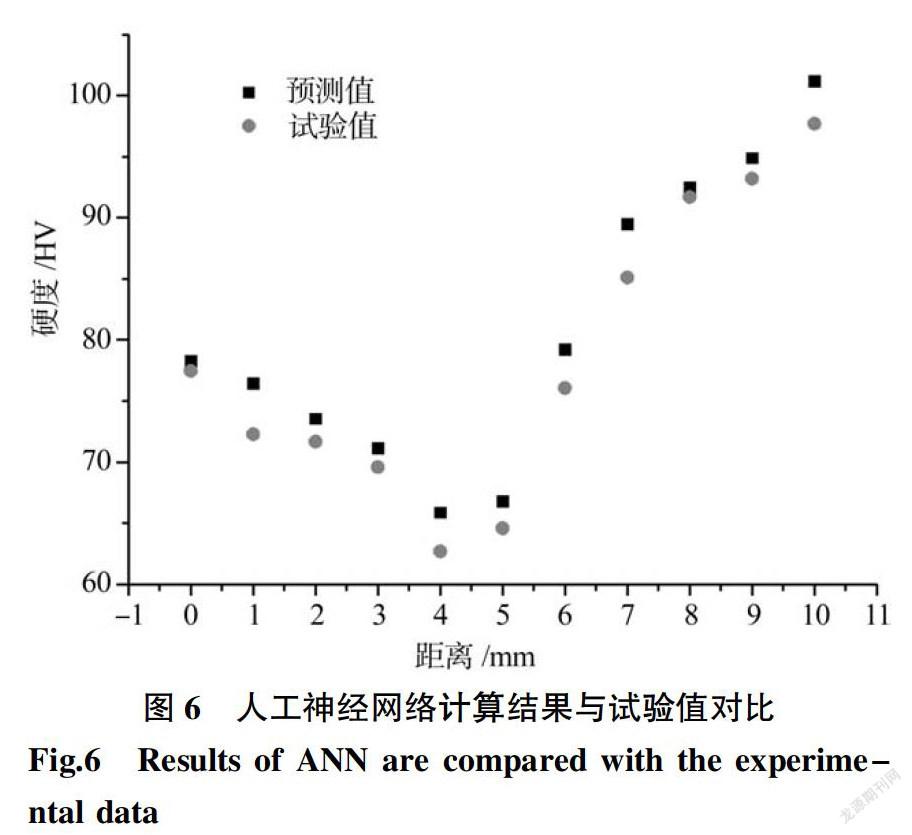

3.3 BP人工神经网络的可行性验证

为了进一步验证BP人工神经网络预测搅拌摩擦焊接头硬度的可行性,将试验工况作为输入参数,即将搅拌头旋转速度800 r/min、移动速度150 mm/min和距焊缝中心距离0~12 mm作为输入参数进行计算。在此工况下的BP人工神经网络的输出参数和试验数据对比如图6所示。相对误差最小为0.87%,最大为5.81%,整体误差小于10%。

4 结论

(1)对于以搅拌头旋转速度、移动速度、距焊缝中心距离为输入参数,接头硬度为输出参数的BP神经网络,3×10×1拓扑结构的神经网络模型为最优结构。

(2)BP人工神经网络能够快速、准确地预测搅拌头旋转速度、移动速度不同时接头不同位置的硬度。

(3)归一化问题避免了BP神经网络,输入参数量纲不统一的情况下产生的奇异性问题。但由此也限制了预测工况不能超过训练数据极值。

参考文献:

[1] 徐效东,杨新岐,吴铁,等. 铝合金搅拌摩擦焊搭接接头工艺及组织性能研究[J]. 热加工工艺,2010,39(15):125129.

[2] 薛鹏,张星星,吴利辉,等. 搅拌摩擦焊接与加工研究进展[J]. 金属学报,2016,52(10):1222-1238.

[3] Darras B M,Deiab I M,Naser A. Prediction of friction stir processed AZ31 magnesium alloy micro-hardness using artificial neural networks[J]. Advanced Materials Research,2014,1043(6):91-95.

[4] Narendra K S,Parthasarathy K. Identification and control of dynamical systems using neural networks[J]. IEEE Transactions on Neural Networks,1990,1(1):4-27.

[5] Schmidhuber,Jürgen. Deep learning in neural networks:An overview[J]. Neural Networks,2015(61):85-117.

[6] He H,Garcia E A. Learning from Imbalanced Data[J]. IEEE Transactions on Knowledge & Data Engineering,2009,21(9):1263-1284.

[7] Lecun Y,Boser B,Denker J S,et al. Backpropagation Applied to Handwritten Zip Code Recognition[J]. Neural Computation,1989,1(4):541-551.

[8] 王瑫. 搅拌摩擦焊工艺参数对6061-T6时效硬化铝合金显微组织及性能的影响[D]. 山东:山东大学,2018.

[9] Shojaeefard M H,Behnagh R A,Akbari M,et al. Modelling and Pareto optimization of mechanical properties of friction stir welded AA7075/AA5083 butt joints using neural network and particle swarm algorithm[J]. Materials & Design,2013(44):190-198.

[10] 周开利,康耀红. 神经网络模型及其MATLAB仿真程序设计[M]. 北京:清华大学出版社,2005:69-100.