8 mm厚TC4钛合金TIG、MIG焊接工艺及性能对比研究

2020-09-10牟刚华学明徐小波王欢李芳王敏

牟刚 华学明 徐小波 王欢 李芳 王敏

摘要:以8 mm TC4钛合金厚板为实验材料,采用手工钨极气体保护焊(TIG)和熔化极气体保护焊(MIG)研究了各自实验条件下的焊缝成形、微观组织、力学性能和拉伸断口的异同。结果表明,TIG、MIG焊焊缝均成形美观,但MIG焊焊接速度更快;母材为α+β双相组织,MIG焊热影响区晶粒比TIG焊更均匀;二者焊缝均由粗大柱状晶组成,组织均为α'马氏体+β相;手工TIG焊接头强度系数达到97.3%,摆动电弧MIG焊接头强度系数为93.9%, 摆动电弧MIG焊强度低的原因在于焊缝中存在冶金型气孔缺陷。

关键词:钛合金;中厚板;TIG焊;摆动电弧MIG焊;微观组织

中图分类号:TG457.19文献标志码:A文章编号:1001-2303(2020)04-0070-05

DOI:10.7512/j.issn.1001-2303.2020.04.11

0 前言

TC4钛合金含有6%的Al元素(α稳定元素)和4%的V元素(β稳定元素),属于α+β两相钛合金。该合金具有较高的比强度、优异的耐腐蚀性能和良好的可焊性,是目前应用最为广泛的钛合金之一,主要应用于航空航天、船舶舰艇、能源化工以及医疗器械等领域[1-4]。

由于液态钛合金的表面张力大(1.64 N/m)、密度小(4 500 kg/m3)、沸点高(3 315 K),高温下极易吸附氢、氧、氮等气体,使得中厚板焊接时的润湿铺展、气孔等焊接缺陷成为研究热点。焊接方法主要集中在手工TIG焊、激光焊及电子束焊接等。TIG焊具有设备成本低、操作簡单等优点,目前是钛合金主要的焊接手段,且多集中在厚度4 mm以下的板材[5],10 mm以上的厚板多采用窄间隙TIG焊或者电子束焊接等方法[6];而应用较广的中厚板材,其适用的焊接方法研究较少,仅有少量文献尝试了激光焊接、等离子弧+TIG复合焊接或冷弧焊,但成本高,不易推广[7-8]。

本文以某工厂的8 mm TC4钛合金中厚板为研究对象,分别采用手工TIG焊和摆动电弧MIG焊方法进行工艺试验,对比分析了其焊缝成形、微观组织以及力学性能,对钛合金中厚板MIG焊接具有一定的指导意义。

1 实验方法

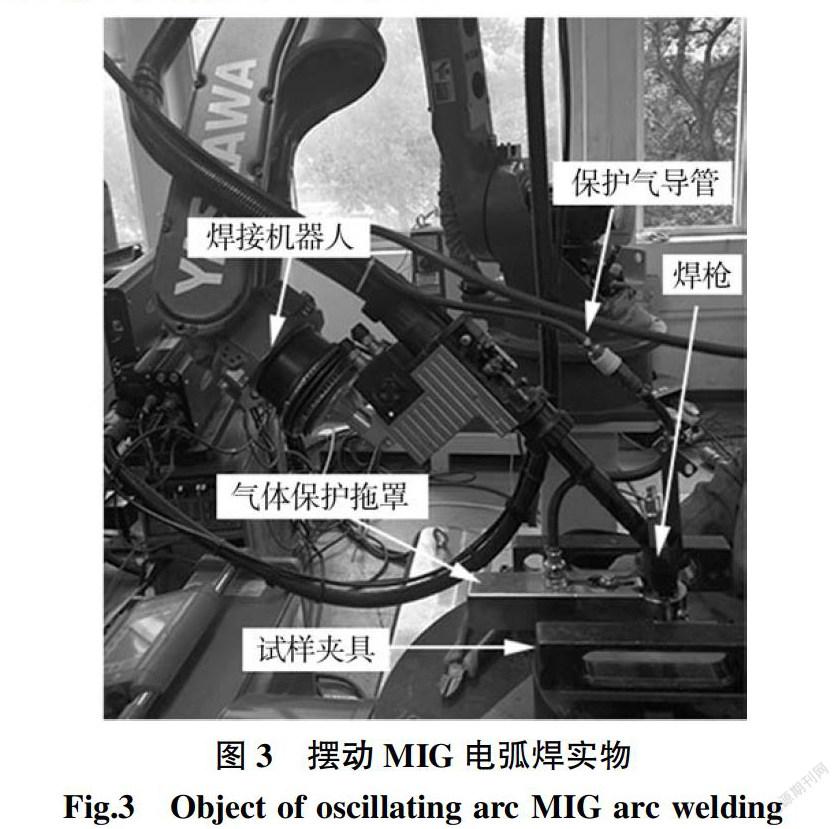

TIG焊采用林肯TIG焊机,MIG焊采用福尼斯公司生产的Advanced-CMT弧焊机,焊接机器人采用安川六轴联动机器人。RCU5000i控制面板采用一元化焊接方法,即送丝速度与电流、电压的关系会根据内置的焊接特性曲线变化,即送丝速度固定后,电流、电压不再变化。试验采用某工厂的TC4钛合金,化学成分如表1所示,试样尺寸为150 mm×75 mm×8 mm。手工TIG焊采用φ2.0 mm的TC4焊条,摆动电弧MIG焊选用φ0.9 mm的TC4焊丝,焊丝伸出长度为10 mm。试验采用φ(Ar)50%+φ(He)50%作为保护气,气流量15 L/min。拖罩采用跟随式气体保护装置,如图1所示。

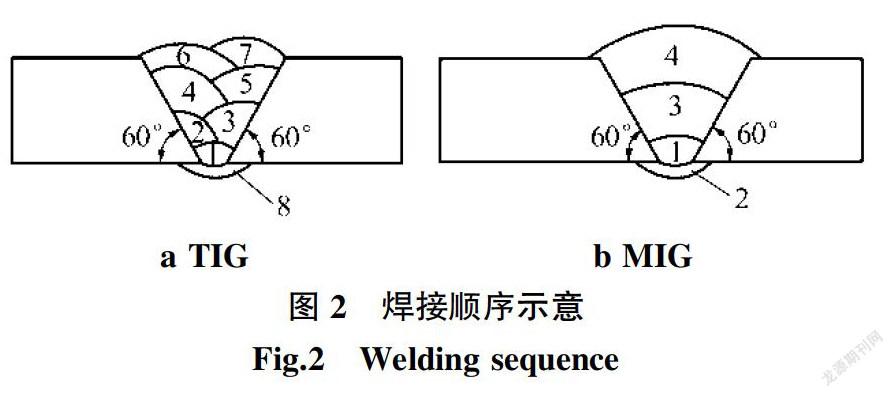

手工TIG电弧焊焊接道次顺序如图2a所示,第1道打底成型,板材间隙量约为3 mm,焊接电流约120 A;第2~7道焊缝填充,焊接电流约104 A,电压约10 V;第8道焊缝背面盖面,焊接电流约80 A,电压约10 V,焊接速度约为15 cm/min,层间温度低于30 ℃。

摆动电弧MIG焊接实验过程如图2b所示。首先采用TIG填丝打底保证板材连接(第1道),板材间隙量约为3 mm;第2道背面盖面确保背面焊缝成形,电流68~75 A、电压10 V;然后采用MIG填充、盖面完成焊接(第3、4道)。填充焊缝时,送丝速度为11 m/min(电流103 A、电压23.3 V),焊接速度为36 cm/min,弧长修正-12%,脉冲修正1.0,焊枪摆动频率2~2.5 Hz,摆宽2.5~3 mm,焊道两侧停留时间0.2~0.3 s,第4道盖面时由于焊缝熔宽增大,因此将摆宽增加至3.5 mm,频率提高至3 Hz,其他参数不变。焊接实物如图3所示。

2 实验结果

2.1 焊缝成形及微观组织分析

手工TIG焊与摆动电弧MIG焊的焊缝正面及背面成形如图4所示。可以看出,焊缝成形良好,表面光亮呈银白色。液态金属钛熔池的表面张力大(1.64 N/m),动力粘度高(29 mPa·s),采用手工TIG焊时,焊丝可通过摆动达到润湿母材填充焊缝的目的。焊缝表面可见相对均匀的鱼鳞纹,但焊接过程中需保持焊丝与熔池的距离,否则焊丝容易被凝固的熔池黏住,因此焊接过程不易控制,人为因素很容易影响焊缝成形。当采用摆动电弧MIG焊时,全程由机器人控制,焊缝成形美观,正面鱼鳞纹均匀一致,说明焊接过程稳定,焊接效率更高。

手工TIG焊与摆动电弧MIG焊接头的宏观金相如图5所示。手工TIG电弧焊的余高明显更小。这是因为手工TIG焊可随时调整焊条熔化速度和焊接速度,摆动电弧MIG焊则是在预设一元化程序下进行,所以余高和焊缝熔宽均相对大于手工TIG焊接头。由于钛合金的热导率小、受热不均、夹具不紧很容易造成较大的热应力从而导致接头变形,因此需要在背面打底后反向变形。手工TIG焊接填充道次的热输入约为4 160 J/cm,底部以细小晶粒为主,这是因为在多次热循环作用下,底部组织经历多次热处理,有足够能量析出晶粒;而顶部则以粗大柱状晶为主,这是因为顶部在高温下停留时间短,冷却速度较快,组织仍以原始柱状晶形式存在。摆动电弧MIG焊打底道次的热输入约为1 250 J/cm,填充道次热输入约为4 000 J/cm,其单道热输入小于手工TIG焊,道次数量仅为TIG焊的50%,焊缝组织高温停留时间短,仍保留快速凝固形成的柱状晶组织。此外,摆动电弧MIG焊的热影响区平均尺寸小于手工TIG焊,避免了接头热影响区的软化。

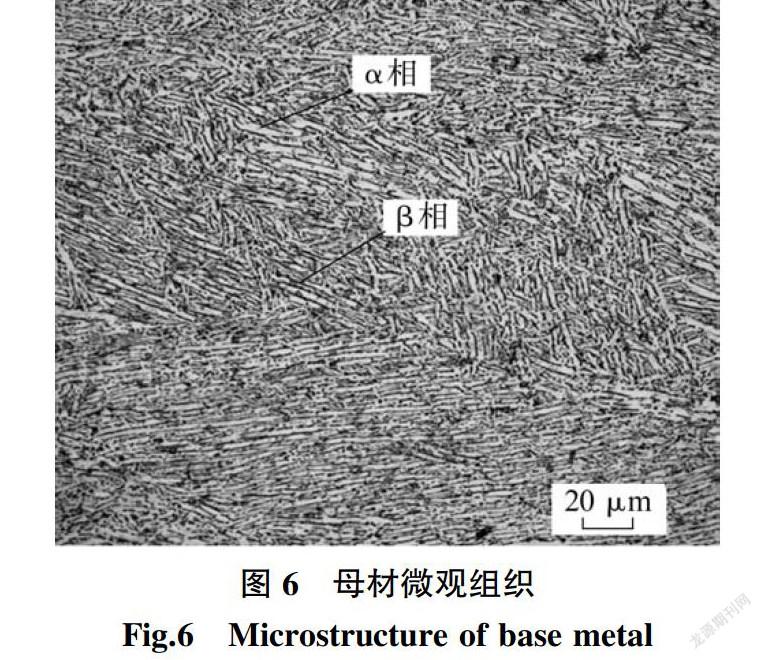

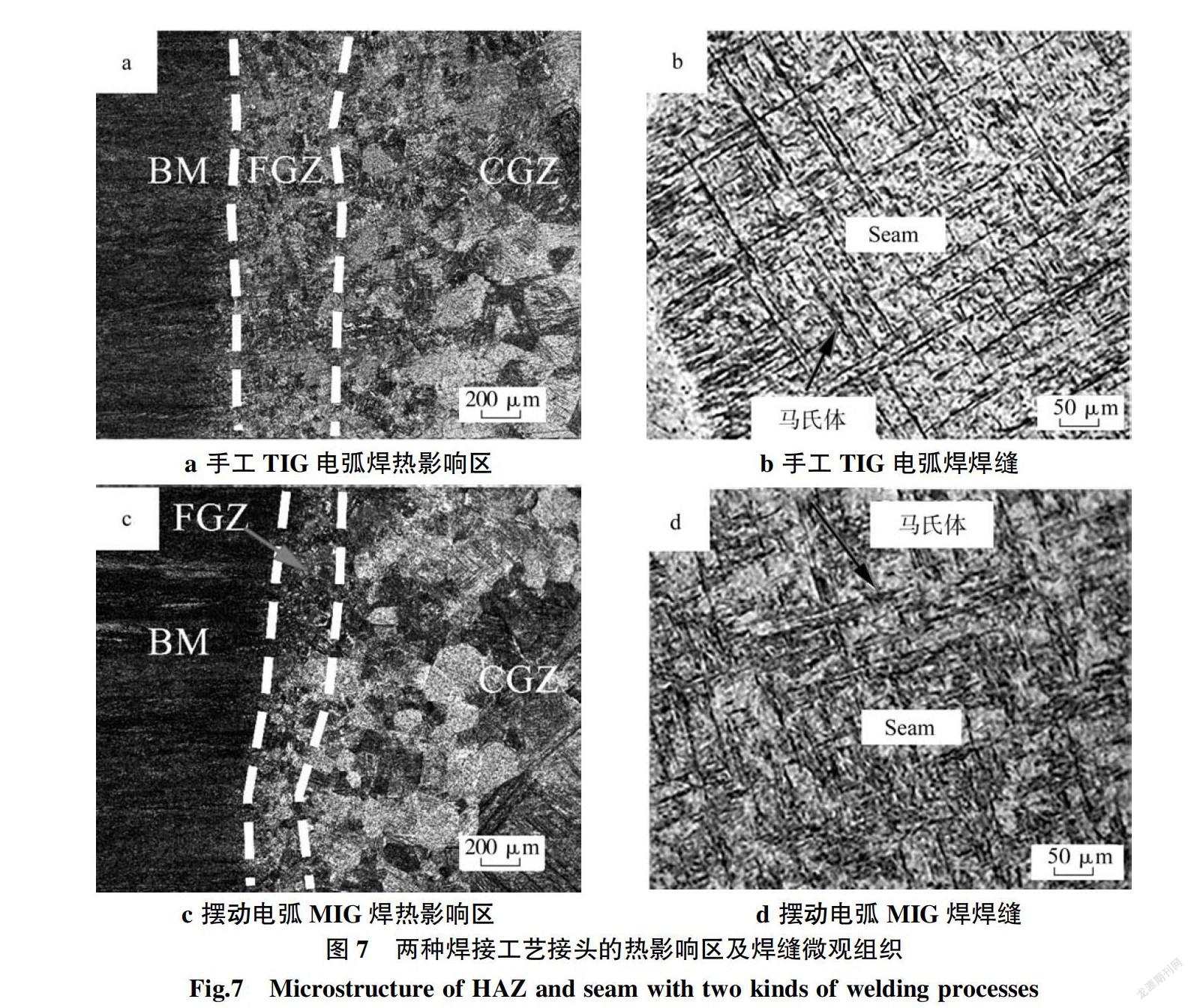

母材微观组织如图6所示,母材主要为由亮白色的片状α相和深色的未转变的残余β相组成的双相组织。手工TIG电弧焊以及摆动电弧MIG焊接接头的热影响区和焊缝微观组织如图7所示。在热影响区,两种焊接方法均存在明显的细晶区和粗晶区,细晶区是由于母材α+β双相组织在高温下转变为细小β相晶粒,在非平衡冷却条件下,β相晶粒直接转变为α'马氏体和部分残余β相。粗晶区是由于靠近焊缝的部分晶粒在高温下停留时间过长,β晶粒有足够的能量长大,冷却后不能及时转变为α晶粒,仍然保留了粗大晶粒,内部以α'马氏体和部分残余β相为主。手工TIG电弧焊的细晶区相对而言比较明显,但因为热输入相对较大,高温停留时间长,部分取向处于优势的晶粒异常长大,导致热影响区的组织不均匀和焊接接头的软化[9]。摆动电弧MIG焊的热输入相对较低,母材在高温下停留时间短,热循环次数少,因此细晶区更窄,粗晶区晶粒尺寸一致性更高,保证了接头强度。

焊缝组织主要由马氏体组成的网篮状组织构成。焊缝顶部和底部的柱状晶沿着散热方向反向生长,快速冷却后粗大的β晶粒仍保留原始晶界,内部淬火形成α'马氏体。TIG焊存在部分等轴晶是由于已形成的焊缝在高温下停留时间长,部分区域达到β转变温度以上重新析出β相晶粒,在快速冷却时晶粒内部转变为α'马氏体,手工TIG焊缝中的馬氏体细长呈针状,摆动电弧MIG焊马氏体尺寸则较小,这是由于手工TIG焊热输入大,高温停留时间长,β相可以充分转变为马氏体。摆动电弧MIG焊则因为热输入小,高温停留时间短,且冷却速度快,马氏体组织更加细密短小出现网篮状组织[10]。

2.2 接头力学性能分析

本文力学性能试验参考船舶行业标准CB/T 4363-2013,由于板材过厚,试样强度过高无法进行全厚度试验,因此对拉伸试样进行切片处理,减薄后进行拉伸试验。焊接接头拉伸结果如表2所示,母材强度为784 MPa,手工TIG焊平均抗拉强度为763 MPa,约为母材强度的97.3%,试样断于母材或热影响区。摆动电弧MIG焊平均强度约为736 MPa,约为母材强度的93.9%,均断于焊缝。

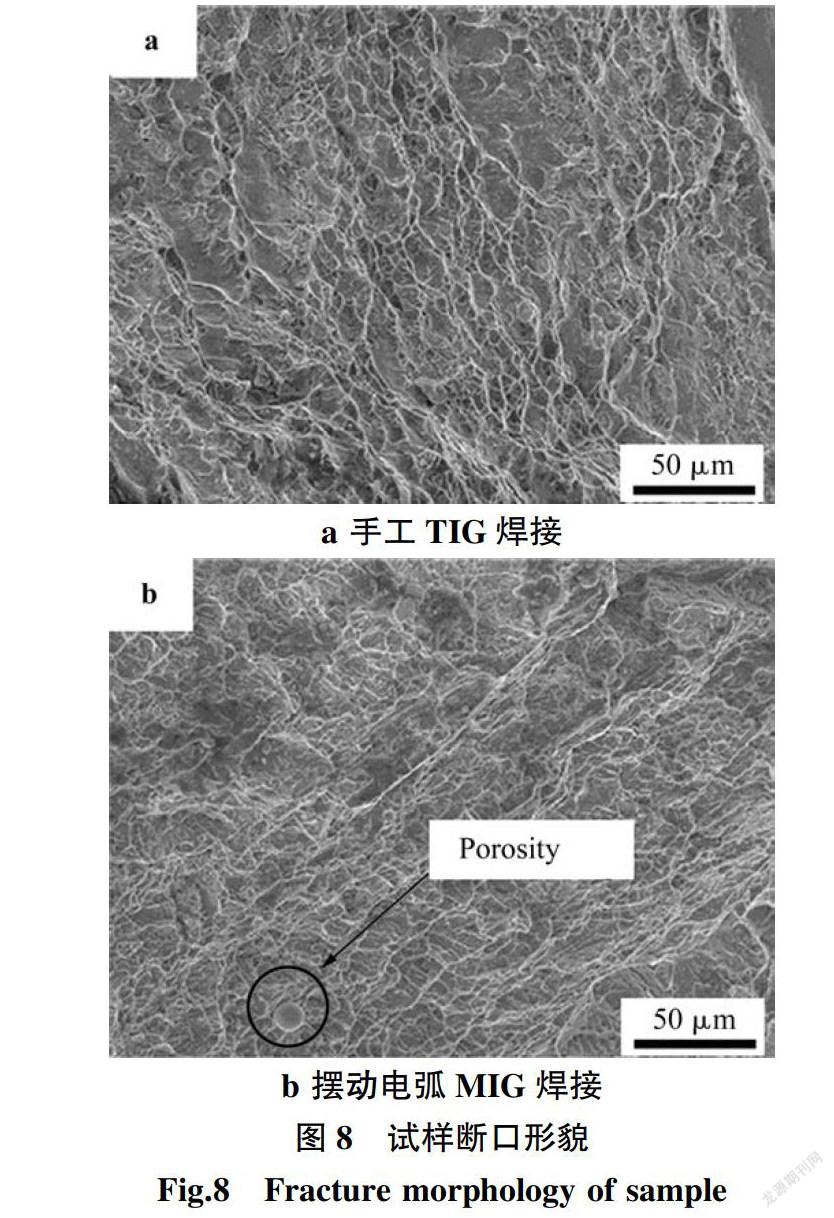

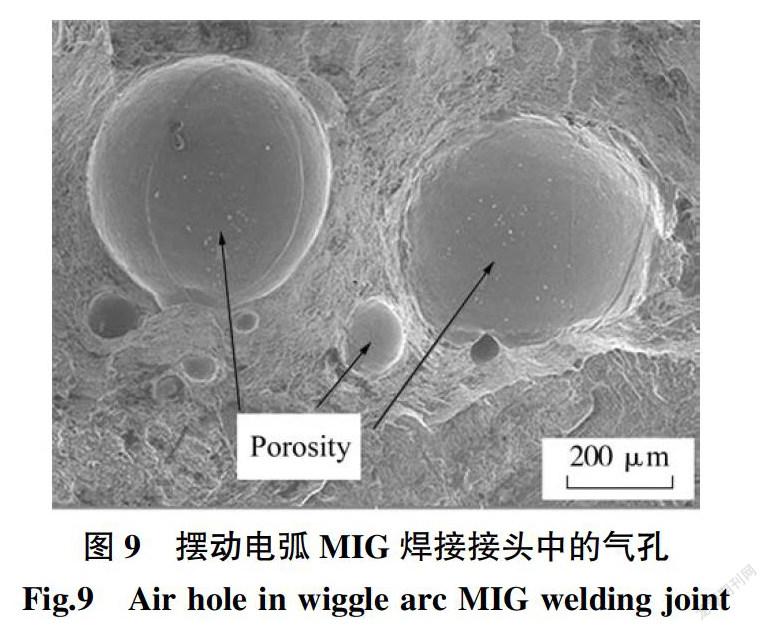

拉伸断口的SEM形貌如图8所示。手工TIG焊韧窝尺寸大小不一且韧窝较浅,说明断口处晶粒大小不一,这是因为手工TIG焊热输入较大,导致部分处于优先生长位置的晶粒异常长大,这与微观组织分析结果一致,因此TIG焊接接头平均强度低于母材,说明手工TIG焊接过程难以精确控制,焊接结果并不稳定,因此强度低于标准值。摆动电弧MIG焊断口韧窝小且均匀,撕裂棱不明显,虽然同样以α'马氏体为主,但存在冶金型气孔,部分气孔直径达到400 μm(见图9),严重影响接头的力学性能。焊缝中的气孔是高温下溶解于液态熔池中的气体在焊缝凝固时来不及逸出而残留在焊缝中形成的。手工TIG焊接热输入较大,熔池存在时间长,可以为焊缝中气体的逸出提供足够的时间,加之TIG焊接道次较多,多次加热熔化前道焊缝有利于残留气孔的逸出。而摆动电弧MIG焊每道次的热输入均小于TIG焊,熔池存在时间短,被溶解的气体在焊缝凝固时不能及时逸出。此外摆动电弧MIG焊只有4道次,焊缝熔化次数少,残留气体难以逸出,因此形成了大量冶金型气孔。气孔的存在显著降低了焊缝工件的受力面积,会引起应力集中成为裂纹源,严重影响焊接接头强度,因此摆动电弧MIG焊接头强度低于母材和手工TIG焊。

3 结论

(1)相比手工TIG焊,摆动电弧MIG焊可获得良好的焊缝成形,摆动电弧MIG焊由机器人控制,焊接效率更高。

(2)相比手工TIG焊,摆动电弧MIG焊热影响区晶粒尺寸更一致。手工TIG焊和摆动电弧MIG焊焊缝均由粗大的柱状晶组成,微观组织由α'马氏体和残余β相组成,后者由于冷却速度快,马氏体尺寸更小一些。

(3)手工TIG焊接头强度系数为97.3%,摆动电弧MIG焊接头强度系数为93.9%,前者断于母材或者热影响区,后者断于焊缝,强度低的原因在于存在尺寸较大的冶金型气孔。

参考文献:

[1] 朱秀军,熊建钢,黄安国,等. 钛合金TC4的激光焊接[J].电焊机,2004,34(9):13-16.

[2] 彭昂,毛振东. 钛合金的研究进展与应用现状[J]. 船电技术,2012,32(10):57-60.

[3] 高福洋,廖志谦,李文亚. 钛及钛合金焊接方法与研究现状[J]. 航空制造技术,2012,419(Z2):86-90.

[4] 陈永城,张宇鹏,罗子艺,等. TC4钛合金中厚板激光焊接接头显微组织与力学性能[J]. 应用激光,2017,37(5):662-667.

[5] 侯继军,余军,董俊慧. TC4钛合金TIG焊接头组织及力学性能[J]. 焊接技术,2011,40(4):15-17.

[6] 许鸿吉,尹丽香,李晋炜,等. TC4钛合金电子束焊接接头组织和性能[J]. 焊接学报,2005,26(11):43-46.

[7] 梁晖. 钛及钛合金P+T焊接技术[J]. 中国钛业,2016(3):38-40.

[8] 柳军,郭小辉,何刚,等. CMT焊接技术在钛合金方面的应用研究[J]. 材料开发与应用,2013,28(4):60-64.

[9] 吴巍,程广福,高洪明,等. TC4合金TIG焊接头组织转变与力学性能分析[J]. 焊接学报,2009,30(7):81-84.

[10] 高晓刚,董俊慧,韩旭. TC4钛合金TIG焊接头组织对性能的影响[J]. 焊接,2016(7):27-31.