取料机斗轮体制作及机加工工艺要点浅析

2020-09-10缪沈红

缪沈红

摘要:斗轮体是取料机中的重要构件,在取料过程中,取料机通过斗轮体的自身旋转将矿料从堆场运输至臂架皮带上。斗轮体制作工艺复杂,通过实例,论述斗轮体制作的各个关键步骤以及注意要点。

关键词:斗轮体;焊接;机加工

0 引言

取料机中的斗轮机构主要由斗轮体、9组料斗装置、斗轮体驱动装置、料斗固定装置等组成。就像电脑主板一样,这些部件都是安装到斗轮体上的,斗轮体结构复杂,焊接工作量大,斗轮体质量的好坏会直接影响到其与料斗装置、斗轮体轴的装配,也就影响到整个斗轮系统的质量。本文从斗轮体各零件的数控放样、基础制作及装配焊接出发,分析主要的关键点,保证斗轮体的制作质量。

1 斗轮体的制作

1.1 主要零件的数控放样

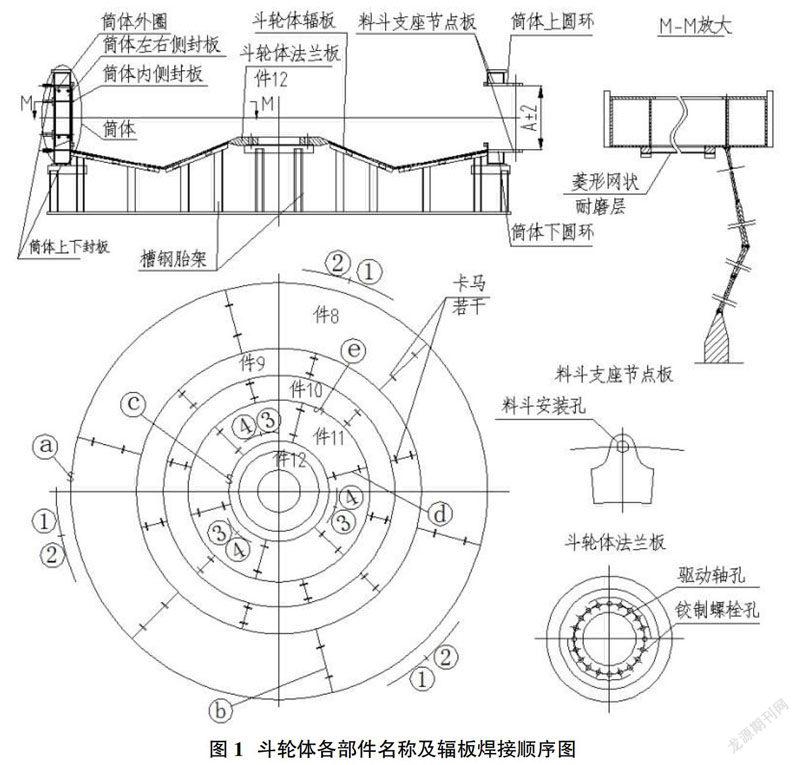

在数控放样时,与驱动轴装配的斗轮体法兰板件12放5毫米厚度的平面机加工余量,内孔位置直径上放40毫米的加工余量。斗轮体辐板由第四道圆环件8、第三道圆环件9、第二道圆环件10以及第一道圆环件11共4道圆环焊接而成。结合钢板的宽度,分段后焊接的难易程度,以及经济效益,每道圆环确定由6块相同扇环拼接而成,因此,在数控放样时,所有的24块扇环,内侧圆弧放1毫米的焊接收缩余量,外侧圆弧放1毫米的焊接收缩余量,圆周宽度方向每块板放2毫米的焊接收缩余量并将扇环按照图纸要求弯成不同角度的锥面。斗轮体筒体外圈均分成三段进行放样,由于外圈需要卷圆,因此,每一段的两侧放200毫米的余量用于卷圆,卷圆完成后,留部分焊接收缩余量,将其余部分进行修割。斗轮体筒体上下面圆环各由9个料斗支座节点板及9块扇环组成:在放样时,为使后续划线工序更为便捷,料斗支座节点板内孔暂时不对其开设,等到整个斗轮体制作完成,划线后手工割出;上下圆环中的扇环半径各放大5毫米,即整个内、外圈直径放大10毫米,用于整体的焊接收缩。其余部件不放余量。所有零件数控完成后按图纸焊接要求开设坡口。

1.2 胎架的搭制及斗轮体辐板的拼装

根据斗轮体的结构特点,斗轮体在水平状态下进行制作,根据斗轮体法兰板以及斗轮体辐板之间的形位尺寸,在地面搭制同斗轮体辐板形状一致的槽钢胎架,胎架搭制完成后,首先将斗轮体法蘭板水平放置在胎架上,然后装配第一道圆环件11,将斗轮体法兰同第一道圆环点焊,保证它们之间的相对高度,再用卡马定位好。件11组件之间同样点焊在一起,并用卡马进行定位,并测量第一道圆环的直径和高度,尽量使外圆比理论直径大2毫米,高度比理论高度高出3~5毫米。按上述步骤依次焊接装配第二、三、四道圆环。根据图纸尺寸,修割第四道圆环件8余量。上述焊缝的焊接需要等到筒体拼装完成后方可进行。

1.3 筒体的制作

筒体主要由上下圆环、上下封板、斗轮体外圈、左右侧封板以及内侧封板组成。其中筒体上下圆环需要先制作成组件,为减小每组料斗支座节点板的位置误差及筒体圆环焊接变形,筒体上下圆环拼接完成后,需要用卡马将两个筒体圆环靠在一起进行焊接。焊接完成后,根据斗轮体辐板的第四道圆环的外圆尺寸修割筒体下圆环的内圆拼接尺寸。点焊装配筒体下圆环,安装斗轮体外圈,左右侧封板以及筒体上圆环,筒体上下封板。筒体的内侧封板,需要等到筒体的内部焊缝全部完成后方可安装。在安装筒体外圈时,注意其安装位置以及同斗轮体法兰件12的垂直度。在安装筒体上圆环时,必须用吊锤,钢皮尺测量每一组料斗支座节点板的位置尺寸。在每组料斗支座节点板处,用16号槽钢作为工艺撑,保证其焊接后开档尺寸误差在2毫米以内。

1.4 拼板焊缝及耐磨焊缝的焊接方法与要求

所有主要部件装配完成后开始焊接法兰与辐板及斗轮体辐板之间的焊缝。在焊接时,以第四道圆环件8为例,先焊接件8与斗轮体筒体的拼接焊缝a,然后焊接组件8之间的连接焊缝b,按先1后2的顺序三人同时进行焊接。上述焊缝焊接完成后,再按照同样的焊接顺序焊接装配第三道圆环件9、第二道圆环件10。再焊接件11和件12,先焊接件11和件12的拼接焊缝c,然后焊接组件11之间的连接焊缝d,焊接前对件11、件12按相关的WPS进行预热,要求开始焊接时三人按照先3后4的顺序同时进行焊接;最后完成件11和件12组件与件10的对接焊缝e,焊接时按照以上焊接圆周的方法三人同时焊接。焊接顺序如图1所示。在焊接前需安装卡马,必要时需适当增加工艺撑以控制变形,每焊接完成一道焊缝都必须检测焊接件的内圈圆度及直径。

正面焊缝焊接完成后,将斗轮体结构件翻身并搁置在胎架上,对原拼接焊缝反面清根,然后按照之前圆周焊接的方法完成焊接,再对斗轮体筒体相关装配焊缝进行焊接,并火攻校正。焊接其余小部件。最后焊接筒体内侧封板上的菱形网状焊缝。由于斗轮体在取料时,每分钟能到达6转,每个料斗能装2吨多矿料,矿料对斗轮体内侧封板的冲击、摩擦会非常大,加上矿料的比重又大,内侧封板会在很短的时间内磨损变薄,从而导致斗轮体的取料作用失效。因此必须对筒体内侧的封板堆焊网状形的耐磨焊缝作为耐磨层来增加斗轮体的使用寿命,耐磨层厚度4~5毫米。由于筒体内侧封板为普通钢板,在普通钢板上直接堆焊耐磨焊条很容易产生裂纹,一旦出现裂纹,将很难对其进行返工处理。我们采用不锈钢焊条A402打底,堆焊焊条D256盖面的方法来焊接此耐磨焊缝。其中,A402是钛钙型药皮不锈钢焊条,焊前需要经过250摄氏度烘焙1小时,采用直流反接,电流不宜过大;D256是低氢钾型药皮堆焊焊条,焊前需要经过250摄氏度烘焙1小时,交直流两用,焊接时不得预热,需控制好焊缝层间温度,在焊接时,可以趁红热状态进行锤击或者直接浇水来使焊接温度迅速下降,由于该堆焊焊条焊接的焊缝金属为奥氏体高锰钢,具有加工硬化,坚韧耐磨的特点,用于破碎机、推土机等受冲击易磨损件的堆焊,非常适用于此处。在采用D256焊条进行堆焊时因黄烟较大,应注意加强通风,焊工站在上风位置进行操作。所有焊缝焊接完成后,拆除工艺撑,根据图纸要求对焊缝进行探伤。对各组料斗支座节点板开档尺寸进行复验。

2 斗轮体的划线与加工

2.1 斗轮体的划线

斗轮体制作完成后,对其进行划线。利用激光经纬仪,以料斗支座节点板开档中点为中心线,以此中心线为水平基准线,调整胎架位置水平,划出斗轮体法兰板件12的厚度余量加工线。以斗轮体法兰板中心孔为基准,划出所有料斗支座节点板圆周方向上的中心位置线,半径方向上的位置线,在图纸上测量得到相邻2个料斗支座節点板孔之间的尺寸后,以其中一个节点板圆弧中心线为基准,依次划出其余各个孔中心位置,在最后一个孔中心确定后,需要对最后一个孔与第一个孔中心距离进行测量检验,保证其测量尺寸与图纸尺寸相差在5毫米以内。所有的料斗支座节点板孔中心线确定后,按图纸要求划出料斗安装孔的机加工圆周线以及直径55毫米孔线。用氧气乙炔割炬割出55毫米孔,该切割的孔是为了保证机加工镗棒能够插入镗孔,以及各组料斗安装孔能有足够的加工余量进行加工。

2.2 斗轮体的机加工

由于机加工设备的局限性,需要将斗轮体呈竖立状态,采用水平镗床对斗轮体上的装配孔进行机加工。斗轮体整体划线完成后,将斗轮体垂直竖立起来,调整好斗轮体的垂直度并搭制好工艺撑,确保在机加工时无工件抖动现象。首先,对每一组料斗支座节点板进行镗孔,镗孔时,每一组孔需用一根镗棒一次装夹加工出来,这样可以使该组料斗孔的中心线在同一直线上,从而保证料斗的顺利安装。然后再对法兰板件12刮平面,镗驱动轴装配孔。法兰板与驱动轴连接的铰制螺栓孔,由于精度要求高,需要将驱动轴装配至斗轮体上,在斗轮体水平状态下,对其进行配钻、铰孔。首先,利用激光经纬仪,调整胎架位置,保证斗轮体水平,复测驱动轴的垂直度,上述操作完成后,方可对铰制螺栓孔进行加工。

所有的机加工孔尺寸都需要用游标卡尺进行测量报验,而料斗支座节点板孔还需要对其中的任意一组孔进行抽检,取任意3个料斗对其进行装配都没有问题后方能确认合格。

3 结语

斗轮体结构看似零部件数量少,结构形式简单,但制作时工序复杂,难度较大。只有抓住了制作过程中的几个关键点,才能在制作过程中得心应手。

参考文献:

[1]成大先.机械设计手册[M].北京:化学工业出版社,2008.

[2]赵甦.焊接手册[M].北京:机械工业出版社,2007.

[3]李亚江.焊接材料选用[M].北京:化学工业出版社,2015.