直流双脉冲MIG焊对5A06铝合金焊缝组织和性能的影响

2020-09-10黄浩周洪刚耿洋茉

黄浩 周洪刚 耿洋茉

摘要:针对5A06铝合金薄板采用传统TIG和MIG焊接工艺时出现焊接效率低、接头性能难以满足使用要求的问题,采用直流双脉冲MIG焊对5A06铝合金平板试样进行焊接试验。利用拉伸试验机、扫描电子显微镜和光学显微镜等实验设备研究直流双脉冲MIG焊工艺对5A06铝合金焊接接头微观组织和力学性能的影响。结果表明:当送丝速度为5 m/min、焊接速度为50 cm/min,脉冲频率为3 Hz、气体流量为25 L/min、焊丝干伸长为12 mm时,获得了美观的鱼鳞纹焊缝表面,焊缝区为大量细小的等轴晶组织,而且焊缝横截面气孔较少。焊接接头具有较好的抗拉性能,焊接强度系数达到90%以上。

关键词:直流双脉冲MIG焊;5A06铝合金;焊缝组织;力学性能

0 前言

5A06铝合金属于Al-Mg系中典型的非热处理强化铝合金,由于其具有高比强度,良好的热稳定性和耐腐蚀,广泛应用于航空、航天及其他运载工具上[1],如运载火箭的液体燃料箱[2]、超音速飞机和汽车的结构件[3]以及轻型战车的装甲[4]等。

接头力学性能是制定焊接工艺的重要依据,目前常采用交流钨极氩弧焊(TIG)和直流反极性熔化极气体保护焊(MIG)等方式来进行铝合金燃油箱的焊接[5-7]。TIG焊由于采用交流电,焊接电流较大时钨极容易出现烧损现象,造成焊缝的夹钨,因此限制了TIG焊的焊接电流,使得焊缝熔深有限,并且采用该方法焊接时焊接生产效率较低。采用MIG焊时,通常采用直流反接的方法,即焊丝作为阳极。直流焊接的特点是电源输出电流大小与方向不随时间改变而改变。通常以喷射过渡为主,只有当焊接电流大于喷射过渡临界电流值,才能实现稳定的焊接。如果焊接电流小于喷射过渡临界电流,只能出现大滴过渡或短路过渡[8]。大滴过渡的过程稳定性差,不能进行仰焊、立焊等位置焊缝的焊接,因此采用直流MIG焊方法焊接铝合金时存在局限性。使用脉冲焊时,在焊接平均电流低于喷射过渡临界电流的情况下可实现熔滴的喷射过渡,并且脉冲的加入对焊缝熔池具有搅拌作用,不仅扩大了电流使用范围,而且可控制熔滴过渡和熔池尺寸以及可有效控制热输入量,提高焊缝性能。因此,脉冲MIG焊在焊接铝合金薄板上具有明显的优势。

文中针对5A06铝合金薄板采用传统TIG和MIG焊接工艺时出现焊接效率低、接头性能难以满足使用要求的问题,采用不同工艺参数对5A06铝合金薄板进行双脉冲MIG焊,测试焊接接头室温力学性能,观察其显微组织,研究双脉冲MIG焊工艺参数对5A06铝合金燃油箱焊接接头性能的影响机理。

1 试验材料及方法

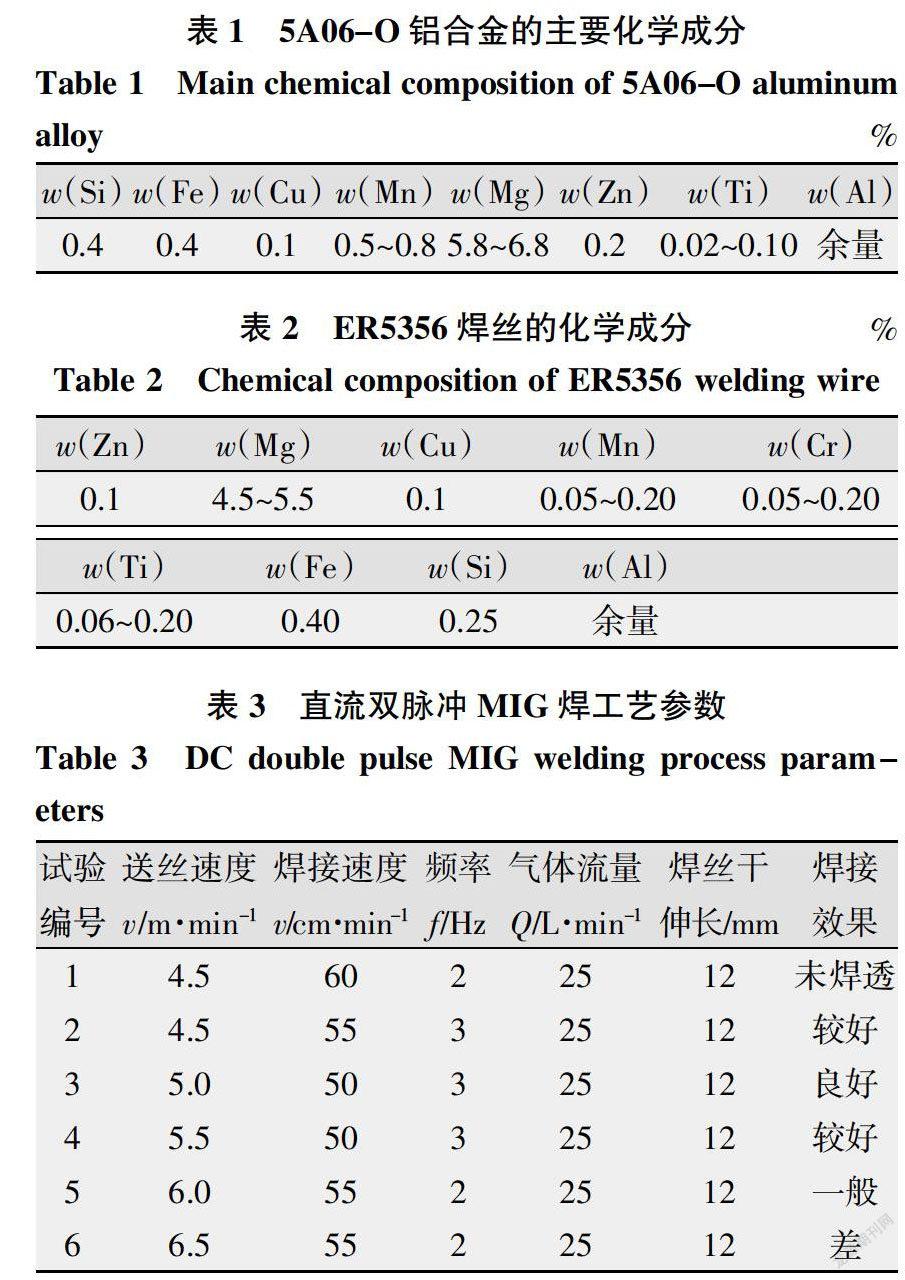

试验用母材为5A06-O铝合金板材,试板尺寸为300 mm×150 mm×3 mm,采用平板对接方式进行焊接,对接间隙小于等于1 mm。焊接设备采用福尼斯公司生产的TPS4000焊机,焊丝为ER5356,直径φ1.2 mm,保护气体采用纯度99.99%的氩气。母材和焊丝的化学成分分别如表1、表2所示,母材力学性能为:抗拉强度355MPa,屈服强度180 MPa,断后伸长率17%。焊前先采用激光清洗方法将板材坡口端面清洗干净,然后用丙酮去除坡口两侧油污。焊接工艺参数如表3所示。

试板焊接完成后进行X-射线探伤检测,然后用机械切割法将检测合格的焊接试板两端各去除30 mm,再从剩余试板上截取焊接接头的两个拉伸试样和一个金相试样,并检测其组织及力学性能。对试验进行研磨抛光制样,并采用Keller试剂(H2O∶HNO3∶HCl∶HF=95∶2.5∶1.5∶1∶1)进行腐蚀,然后利用LWD300LMDT型金相显微镜观察接头的金相显微组织;使用HVS-1000A数字显微硬度计测试焊接接头显微硬度,载荷200 g,保压时间15 s。从焊缝中心左端起,沿着焊缝向右端进行测试,每隔0.5 mm测试1个点并绘制硬度曲线。拉伸试样取样位置要求在焊接接头中间,采用AG-100kN材料性能试验机测试焊后接头室温拉伸性能。利用Sirion200扫描电镜测试断口形貌等。

2 试验结果与分析

2.1 焊缝宏观形貌观察

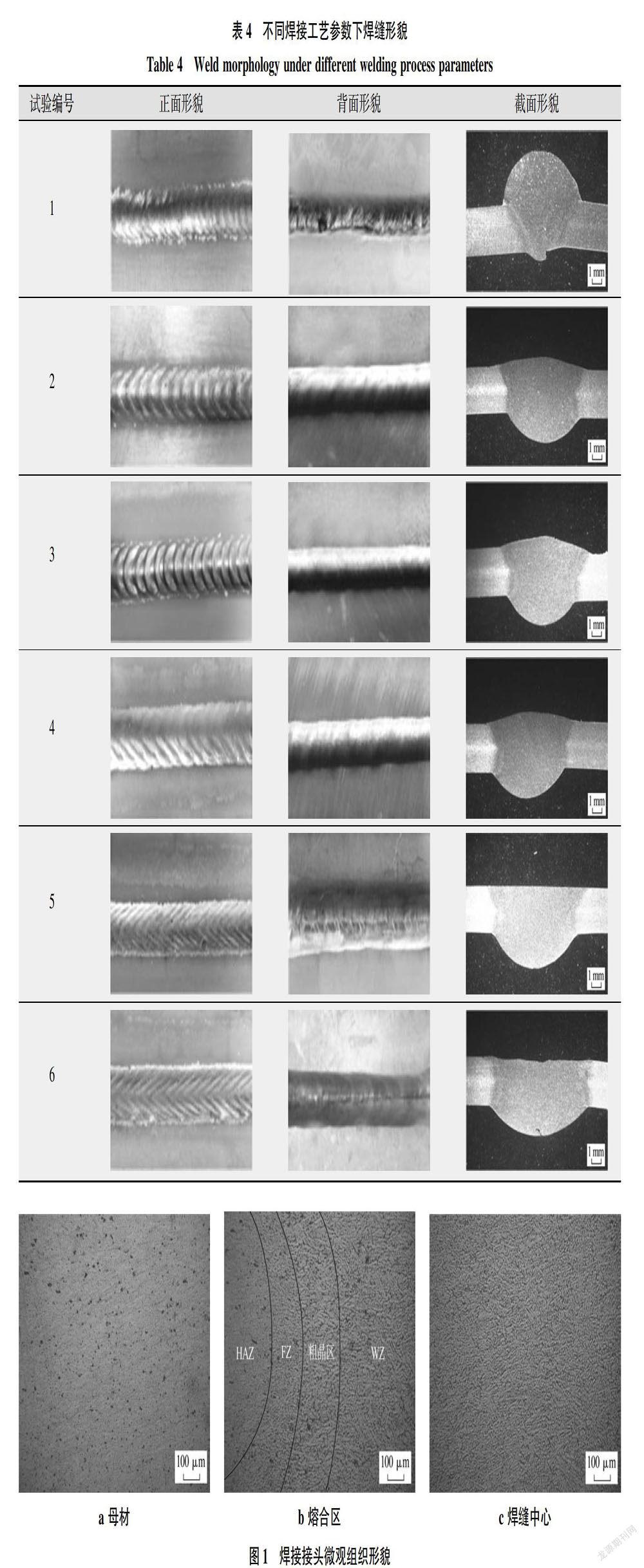

不同焊接工艺参数下焊缝形貌如表4所示。由表4可知,采用1号参数焊接时,由于焊接速度过快,焊接热输入迅速发散,降低了熔池深度,同时,焊缝正面余高过高,焊缝表层有密集气孔,背面成形不连续;采用2、3、4号参数焊接时,焊缝正面熔宽、余高合理,鱼鳞纹整齐美观,背面焊缝连续、适当;采用5号参数焊接时,焊缝正面无余高,背面成形良好;采用6号参数焊接时,由于焊接速度偏小,送丝速度偏大,导致焊接热输入集中在熔池中心;在增加熔池深度的同时,由于熔池的堆积,焊缝出现下塌现象,并且焊缝背面出现裂纹。

2.2 焊缝显微组织分析

对3号焊接工艺参数焊接后的试样进行性能分析。5A06铝合金直流双脉冲MIG焊接接头如图1所示。图1a为母材微观组织,呈轧制形貌,基体有强化相析出;图1b是焊缝熔合区的微观组织形貌,它是焊接过程中焊缝金属向热影响区过渡的固液并存的区域。熔合区靠近熔敷金属一侧大多为等轴晶组织,晶粒大小不均匀,并且沿着散热方向出现少量柱状晶;靠近母材一侧为过热区,由于过热区的晶粒受到热传导作用被快速加热至再结晶温度,导致其晶粒粗大。由图1c可知,焊缝中心有大量枝状晶,并且晶粒取向与熔合线附近的晶粒不同,基本上毫无规律,呈各向异性。

2.3 接头力学性能及断口分析

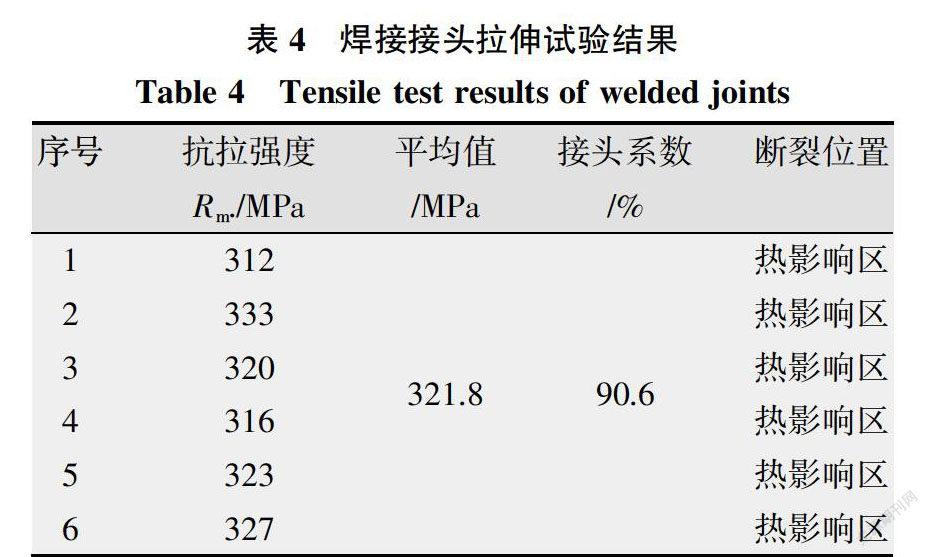

采用3号工艺参数焊接的接头试样在拉伸试验过程中,所有试样均断裂在距离焊缝中心约5 mm处的熔合区位置,说明熔合区是整个焊接接头最薄弱的部位。5A06铝合金直流双脉冲MIG焊接头拉伸力学性能试验结果如表4所示。焊接接头的抗拉强度系数(K=σb接头/σb母材)达到母材的90.6%。

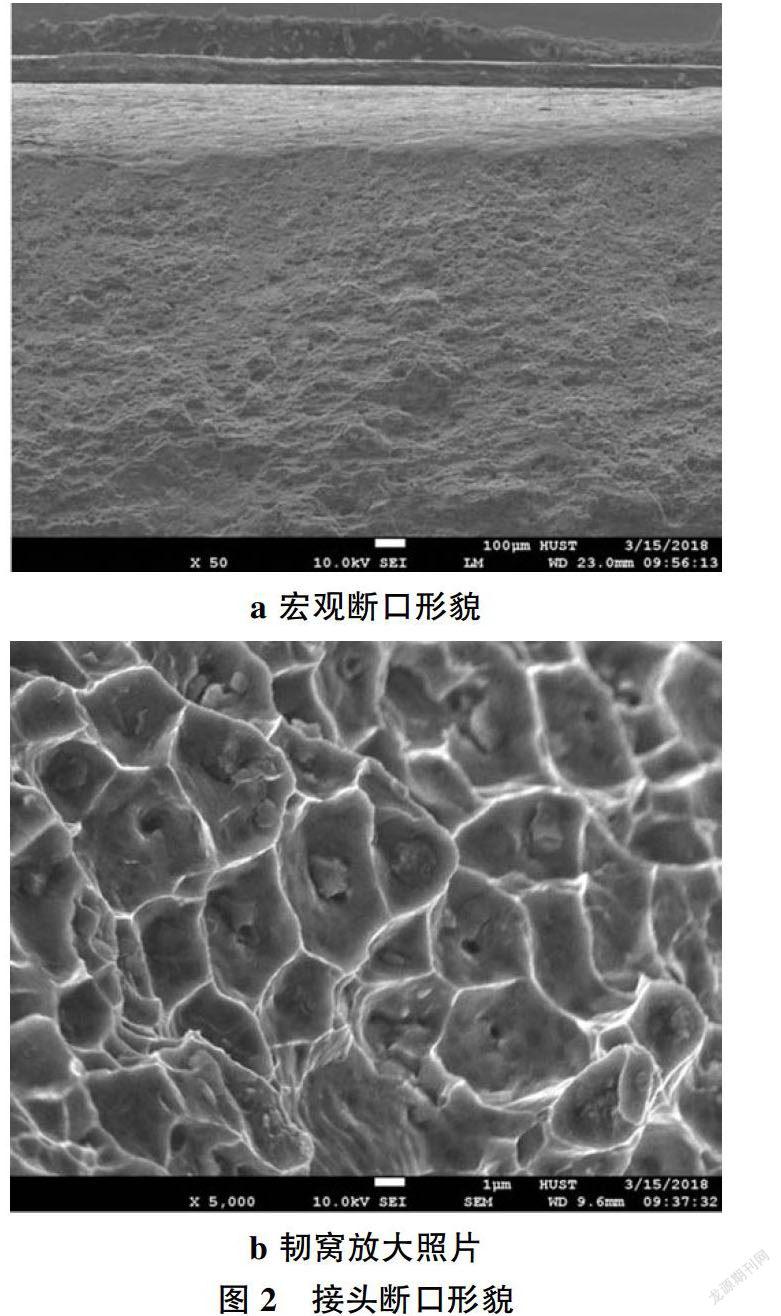

拉伸断口扫面电镜形貌如图2所示。由图2a可知,断口表现出一系列非常有规律的形貌特征,裂纹沿剪切面擴展到试样表面,剪切面方向与拉伸轴线近似成45°。从断口侧面可以看出,断口由韧窝组成,韧窝大且深,并且在韧窝中心含有析出相(见图2b),第二相粒子的热膨胀系数和铝合金基体相差较大,在焊接热循环作用下,第二相粒子会与基体脱离,导致该析出相在其断裂过程中起着裂纹核心的作用。

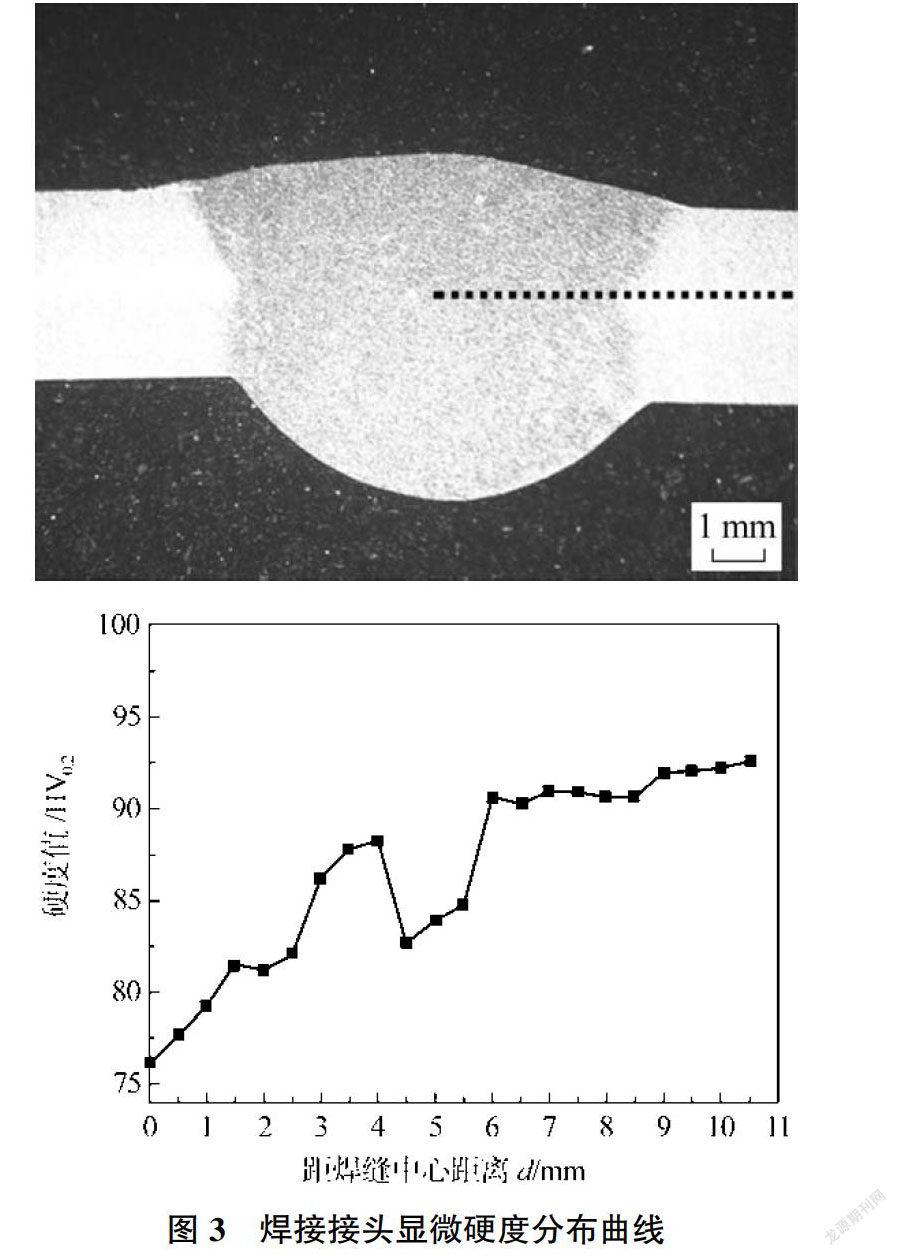

2.4 焊接接头硬度

焊接接头显微硬度分布曲线如图3所示。由图可知,焊缝中心平均硬度约为76 HV,母材平均硬度为93 HV。硬度从焊缝中心到母材呈增大趋势,但在距离焊缝中心4.5~5.5 mm区域有所下降。此外,硬度和强度存在一定的对应关系,硬度分布在一定程度上反映了强度分布。热影响区的硬度值降低,这在拉伸试验中也得到证实,拉伸试件均在距焊缝中心约5 mm处断裂,说明热影响区出现了软化现象,成为焊接接头的薄弱部位。

3 生产试验验证

采用最优焊接工艺参数焊接5A06铝合金燃油箱20余件,并搭载某型号装甲车辆进行1 000 km行驶试验考核,燃油箱未出现开裂现象,考核试验结果表明,采用直流双脉冲MIG焊方法焊接的燃油箱满足装甲车辆使用要求。

4 结论

(1)采用适当的焊接速度是获得良好焊接接头形貌的关键,并且随着送丝速度的增大,焊材的热输入降低,容易导致未焊透现象。在最优焊接工艺参数下,采用双脉冲MIG焊焊接5A06铝合金薄板可以获得外观成形良好、气孔较少的优质焊缝。

(2)当送丝速度5.0 m/min、焊接速度50 cm/min,频率2 Hz、气体流量25 L/min、焊丝干伸长12 mm时,焊缝组织主要由细小等轴的晶粒组成,焊接接头平均抗拉强度为321.8 MPa,焊接系数达到90.6%。

(3)3号焊接工艺获得的拉伸断口均为韧性断裂,且在多数韧窝中心观察到第二相粒子,表明该析出相在其断裂过程中起着裂纹核心作用。同时拉伸试件均在距焊缝中心约5 mm处拉断,说明热影响区出现软化现象,成为焊接接头的薄弱部位。

参考文献:

[1] 刘红伟,王法科,王冬生,等. 5A06铝合金焊接接头性能研究[J]. 兵器材料科学与工程,2009,32(2):72-75.

[2] 刘春飞. 运载贮箱用2219类铝合金的电子束焊接[J]. 航天制造技术,2002(4):3-9.

[3] Xiao D H,Wang J N,Ding D Y,et al. Effect of Cu contenton the mechanical prooerties of an Al-Cu-Mg-Ag alloy[J].J Alloy Compound,2002(343):77-81.

[4] Fisher Jr J J,Kramer L S,Pickens J R. Aluminum alloy2519 in military vehicles[J]. Adv. Mater. Proc.,2002,160(9):43-46.

[5] 中国机械工程学会焊接学会. 焊接手册——材料的焊接[M]. 北京:机械工业出版社,2001:507-529.

[6] 彭非,楚浩,杨兵. 5A06铝合金油箱氩弧焊热影响区裂纹分析及预防措施[J]. 电焊机,2007,37(7):34-37.

[7] 余淑荣,樊丁,熊进辉,等. 铝合金5A06激光拼焊板的接头性能及组织研究[J]. 应用激光,2006,26(6):413-415.

[8] 孔祥玉. 鋁、镁合金双脉冲MIG焊接研究[D]. 辽宁:大连 理工大学,2011.