测温传感器常见设计、制造质量问题及改进方案

2020-09-10王刚

王刚

摘要:本篇文章主要是基于公司在某一时间段内产品故障率较高,为降低产品的故障率,稳定产品质量而进行的从产品设计、生产加工、工艺等方面分析工作。根据现场的故障件实物的分析,质量数据等内容等分析出故障原因进而制定改进方案,并经过试验验证、市场运行等取得了预期的改进效果和良好的经济效益。

关键词:故障率;传感器绝缘;感温元件;热膨胀性

0 引言

在上一年度的用户产品问题分析中发现,传感器故障引发的用户投诉及质量索赔呈上升趋势,改进目前传感器存在问题有很大的现实意义。

船舶发动机监控仪系统,其中温度传感器是监控仪系统的核心部件,当此部件产生故障时,监控仪整机也不能正常工作,严重时会造成用户短期不能开船;因此,此部件的可靠性至关重要,找到公司配套仪表的传感器问题并改进显得尤为重要。

针对我公司生产的传感器,对上一年度1月至12月的三包返修件进行了统计,统计表明温度传感器故障率达2.53%,且其故障数占船用仪表总故障数的18.58%,温度传感器质量问题突出。

相关工程技术、质量人员通过对故障件明细数据分析,发现温度传感器的主要故障点为在用户现场有故障而回厂无故障(无故障,但灌封胶与外壳有细小缝隙占比47%、传感器无输出占比32%)两大质量问题点。

质量人员通过对我厂近10年以来温度传感器的故障率和故障点,结合传感器质量稳定时期的故障率综合考虑目标设定0.5%。

1 故障原因分析

结合用户现场退回的传感器统计分析情况,技术、质量人员从传感器故障设计、工艺、生产过程控制、检验等环节对产生质量问题的各原因进行了逐一分析:

1.1 传感器绝缘不稳定

相关技术、工艺人员对占比47%的首类故障件进行分析:此类故障件表现为在用户现场传感器失灵,而返厂后传感器各项指标均正常;温度传感器为PT100小信号传感器,对绝缘电阻要求较高,如果出现绝缘电阻下降的情况,则会出现此故障现象;因此项目组首先观察了故障件的外观,发现部分传感器的灌封胶与铜导线有细小缝隙,而传感器是在高温高湿情况使用,因此有缝隙的传感器一定会出现绝缘电阻下降的现象;

为确认是否此现象造成,选取了两只外观良好的此类返厂无故障传感器,清洗烘干后进入130℃下恒温恒湿箱内测试;分别在10min、30min、60min、70min,80min,90min,100min后测试样品绝缘性能,加压500VDC,时间40s通过此实验,确认传感器绝缘不稳定是产生此类故障的重要因素之一。

1.2 感温元件引脚断或元件开裂

技术、质量人员对占比32%无输出的故障传感器进行了解剖,解剖后发现感温元件不是出现引脚断就是出现元件开裂的现象,出现此现象后传感器断路,无输出;因此感温元件引脚断或元件开裂是传感器失效的另一个重要因素。

1.3 插针压接等装配质量不合格、使用不当造成引线断、传感器外壳破坏

质量人员调查了公司产品压接/装配工艺、检验工艺完善,生产过程可控;船用发动机温度传感器使用工况复杂,不可避免的会出现传感器在安装和运输过程中因外力因素造成传感器损坏。上述不是主要故障原因。

2 改进方案设计

2.1 针对传感器绝缘不稳定,相关技术人员经过分析讨论拟从下述方面进行改进:①引线温度耐温等级提高到150℃。②改进外壳设计,减少潮气进入传感器内部的概率。③用进口绝缘胶,多次密封传感器,根本杜绝潮气;进行设计改进,拟在T=130℃,自然湿度的情况下,绝缘电阻值≥100MΩ。

2.2 感温元件引脚断或元件开裂拟从下述方面进行设计改进:①导线与引脚由焊接改为压接方式;②调整黄铜壁厚,增大装配内腔空间,增加胶填充量,增加对芯片的保护;③不锈钢环压接在整根导线外绝缘皮上,增强抗振能力;④用进口绝缘胶,密封传感器,形成一个整体。提高传感器抗振动的能力,确保元件和其引脚不再损坏。

注:因两种要因的改进有相互作用,因此项目组将各改进措施结合在一起改善。

3 改进方案及试验验证

改进前:

①黄铜头部壁厚较厚,内腔空间小,导致胶量不足,对芯片的保护不足。

②芯片的头部是由胶带缠裹,较难保证传感器芯片的长期稳定性、抗振性能、耐湿热性能。

③内部绝缘采用的是一般的PET/PVC热缩管,绝缘性能和耐温性能不足,不能有效的隔绝外界潮气,在特定情况下传感器存在绝缘降低的风险。

改進后:

①端口增加螺纹增大密封胶与金属的接触面,减少湿气进入传感器内部。

②调整壁厚,增大装配内腔空间,增加胶填充量,对芯片加强保护。

③芯片装配工艺采用压接工艺,取消胶带缠裹、PET/PVC热缩管,采用进口绝缘胶,用胶多次密封传感器,将传感器与引线等形成一个整体;通过材料的选择和改进工艺,能有效地提升产品的长期稳定性、抗振性能、最大程度上隔绝湿气,提高绝缘性能。

④不锈钢环压接在整根导线外绝缘皮上,消除了原压接对导线的产品的性能可能会造成潜在故障的风险。

试验1

测试设备:烘箱

测试方法:

将改进后温度传感器(1-1)和改进前的温度传感器(1-2)的导线剪为长度一致,清洗表面污渍,待表面干燥后一同放入130℃烘箱中持续烘烤,烘烤观察时间为90min,观察两个样品在经过不同时间烘烤后其尾部导线的护套与内皮之间的空隙情况。

测试结果:

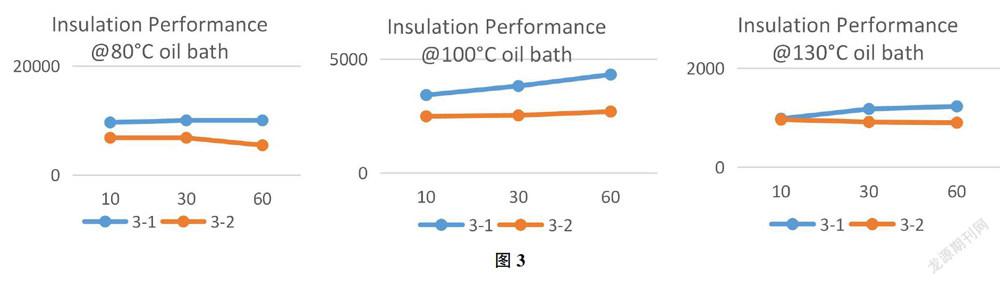

将1#样本组改进后温度传感器(1-1)和改进前的温度传感器(1-2)一同放入130℃烘箱中持续烘烤后取出,样品尾部导线的护套与内皮截面图如1所示,图(a)为未经高温处理的,图(b)为处理90min后的。

试验结论:

改进后导线的热膨胀性有提升,导线的护套与内皮无间隙保证传感器信号的稳定性。

试验2

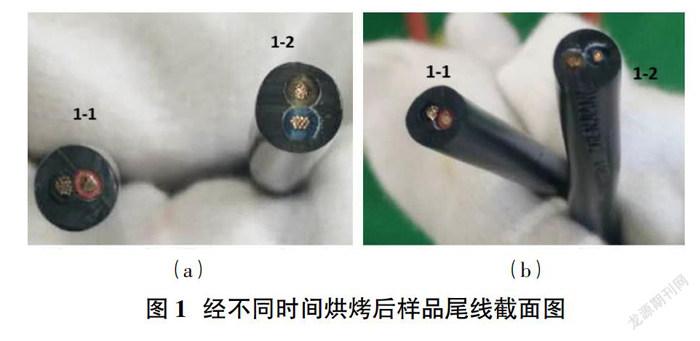

测试改进后温度传感器改进工艺成品在高温油槽内的绝缘性能,3#样本组改进后温度传感器(3-1),改进前的温度传感器(3-2)。

测试设备:

Fluke7340油槽 (介质:硅油)

绝缘耐压测试仪

测试方法:

将3#样本改进后温度传感器(3-1)和改进前的温度传感器(3-2)放入油槽内进行测试。设置油槽温度为80℃、100℃、130℃,每个温度分别放置10min、30min、60min,测试样品绝缘性能,加压500VDC,时间40s。

通过测试高温油槽内样品的绝缘性能,可以看出,改进后(3-1)温度传感器在油槽温度为80℃,100℃,130℃时其绝缘阻值都随着时间的增加而增大,而改进前的温度传感器(3-2)在80℃,130℃时其绝缘阻值随着时间的增加而减小。见图3所示。

4 现场运行效果及技术成果,经济价值

经过今年6月至9月陆续在船上装改进后的温度传感器600余只,至今用户回访,改进后的温度传感器现场使用未发现故障。

经过3个月数据统计、故障率由上一年的2.53%下降到了0.22%,达到了故障率下降到0.5%设定目标。为后期产品设计、质量积累了经验,创造了较好经济价值和产品信誉。

参考文献:

[1]国家标准GB/T 30121-2013,工业铂热电阻及铂感温元件[S].

[2]GJB773A-7A-2000,航空航天用镀银铜合金芯聚四氟乙烯绝缘电线电缆详细规范[S].

[3]重庆川仪速达机电有限公司.船用仪表故障分析统计表.

[4]GB_T 1981.1-2004_电气绝缘用漆.