交流MIG焊接的电流换向维弧研究

2020-09-10侯润石吴勇健

侯润石 吴勇健

摘要:交流MIG焊可通过调节EP极性和EN极性的比例来控制焊缝熔深和焊丝熔化速度,有利于薄板焊接,但交流MIG焊在EP极性和EN极性变化时容易产生断弧。研究了一种维弧电路,在EP极性和EN极性变化时刻能输出很高的重引弧电压来帮助电弧重新引燃。可有效解决薄板高速焊接时的烧穿问题。

关键词:交流MIG;电弧稳定性;电弧重引燃

中图分类号:TG403 文献标志码:A 文章编号:1001-2303(2020)08-0091-06

DOI:10.7512/j.issn.1001-2303.2020.08.19

0 前言

近年来,随着金属制品轻量化要求不断增多,高质量的薄板焊接越来越重要。传统直流MIG焊接具有生产效率高、易于实现自动化等优点,但焊缝热输入量控制困难,传统焊接工艺难以满足人们对于高效低成本焊接的需求。交流MIG焊利用EP极性和EN极性的交替切换来提高电弧挺度、克服直流电弧的磁偏吹,从而提高焊接电弧及熔滴过渡的稳定性;通过调节EP极性和EN极性的比例来控制焊缝熔深和焊丝熔化速度,因此非常有利于薄板的焊接[1-2]。

相对于交流TIG焊,交流MIG焊在EP极性和EN极性变化过程中更容易产生断弧,交流MIG焊二次逆变电路的结构、参数和控制策略对于交流焊接电源的输出性能具有重要的影响,如何在EP极性和EN极性变化过程中维持电弧的稳定,是交流MIG焊的难点之一。文中研究了一种维弧电路,在交流MIG焊EP极性和EN极性变化过程中电流迅速过零点,并输出高于350 V的重引弧电压以帮助电弧重新引燃。

1 交流MIG焊接电流换向电弧稳定性

在交流电弧焊接过程中,电流过零时电弧将瞬时熄灭,需重新引燃电弧。而重新引燃电弧的难易与再引燃电弧瞬间电弧空间残余电离度、阴极电子发射能力以及再加电压的上升速度有关[3-4]。在电流过零熄灭瞬间,叠加足够高的电压脉冲可使电弧熄灭后能够立即再引燃[5]。交流MIG焊接电弧在极性变换前的电流大小、电弧能量、变换极性后加在电弧两端电压的大小及其加上的速度是影响交流MIG电弧变极性稳定性的最重要的三个因素[6]。

文献[7]介绍了交流MIG电弧变极性稳定性,其稳弧控制方案是在焊接电弧极性变换的时刻加瞬时高压脉冲,保护气体为纯氩气时,瞬时高压脉冲的幅值需在280 V以上。在氩气基础上,随着CO2含量的增加,瞬时高压脉冲的幅值相应增加,当CO2含量在25%以上时,瞬时高压脉冲的幅值需在430 V以上,实际上焊接电流大时所需的稳弧强度弱,焊接电流小时所需的稳弧强度强。

交流脉冲 MIG焊可以通过调节各波段的电流大小、时间长短来控制焊接电弧的稳定性,使电磁力能够顺利地促进熔滴过渡,达到一脉一滴稳定过渡的效果,其中脉冲时间与正极性基值时间对熔滴过渡的影响最大,熔滴脱落稳定出现在正极性脉冲的下降沿,为了实现稳定的熔滴过渡,正极性脉冲前的基值时间不能过长[8]。

2 交流MIG焊接电源主电路及辅助电路

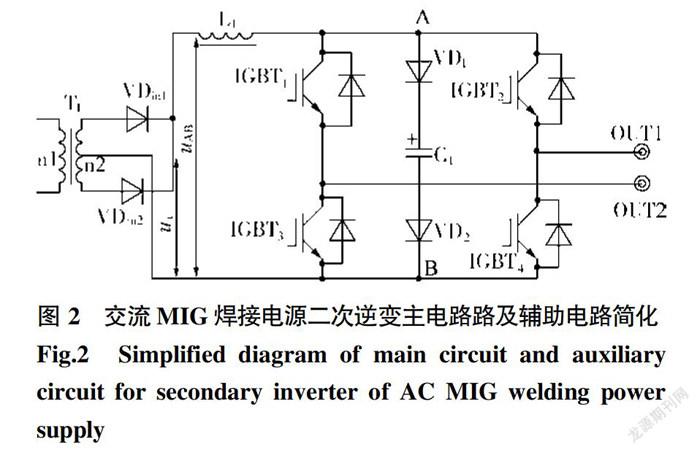

文中的交流MIG焊接电源采用二次全桥逆变结构,其原理简单,电流极性切换速度快[9],如图1所示。电网电压经整流滤波、一次逆变和变压器T1降压后,输出高频方波交流电,再经过整流二次逆变,输出频率较低的交流焊接电流。二次逆变回路由IGBT1、IGBT2、IGBT3、IGBT4构成,焊接过程中IGBT1、IGBT3与IGBT2、IGBT4交替导通,实现电流换向。

相对于交流TIG焊,交流MIG焊的焊丝是电极,其熔点低,放电困难,故交流MIG焊在极性切换时要输出很高的重引弧电压才能使电弧在交流过零点时重新起弧。为此,设计了以箝位电容C1为中心的维弧电路,其中包括充电电路、放电电路和箝位电路:

(1)充电电路:C1电容的充电电路由两个回路组成。

第一充电回路由电容C1、主变压器T1二次侧N3、整流桥B1组成。当焊接启动时,逆变器一次侧开始功率输出,主变压器T1二次侧N3输出高频交流电压通过整流桥B1对电容C1充电。在网压380 V输入条件下,设计N3与N1的匝数比关系,可实现对电容C1的充电电压为350 V,该电压为电容C1的基础电压。文中设计的逆变器的工作频率为50 kHz,所以主变压器对C1的充电速度非常快,在100 μs就可使得C1的电压达到350 V,从而保证焊接从起弧开始即可实现电弧换向的稳定。

第二充电回路由电容C1、二次逆变开关管、回路中的电感及相应的二极管组成。由于回路中存在电感,在IGBT1和IGBT4(或IGBT2和IGBT3)关断时会产生电压尖峰,当该电压尖峰超过第一充电回路的基础电压350 V时,该电压尖峰将会对电容C1充电。此时充电回路的电容C1主要是起缓冲吸收作用,保护相关功率器件的安全。同时,由于电容C1两端在第一充电回路中有一个350 V的基础电压,所以在IGBT1和IGBT4(或IGBT2和IGBT3)关断时产生的电压尖峰低于350 V时,电容C1并不吸收此电压尖峰,这有利于IGBT1和IGBT4(或IGBT2和IGBT3)的关断速度,实现更快的电流下降。

(2)放电电路:由于文中采用的二次逆变主回路的功率器件最高耐压不超过600 V,当超过此电压时将损坏相关器件。为了保护功率器件的安全,设计了对电容C1的放电回路,充电回路由两个回路组成。

第一放电回路由电容C1、电阻R1、电阻R2组成。该回路为典型RC放电电路,当电容C1上有电压时,电阻R1、R2将对其进行放电。该放电回路的放电速度比较缓慢。

第二放电回路由电容C1、电阻R3、开关管IGBT5组成。当开关管IGBT5处于关断状态,此放电回路不工作,只有第一放电回路对C1进行放电。当C1两端的电压高于450 V时,電阻R1和R2组成分压电路并联于箝位电容C1两端,R2上的电压增大且当该输出电压击穿稳压管ZD1时IGBT5导通,电容C1经IGBT5通过R3迅速放电到R2上的电压不能击穿稳压管ZD1。

(3)箝位电路:由VD1、VD2、VD3、VD4、VD5、VD6组成,阻断C1电容向焊机输出端的放电回路,从而保证焊接过程中无论处于短路还是燃弧状态,C1电容上电压始终保证在350 V以上。

3 维弧电路工作原理分析

根据上文分析,维弧电路中通过充电电路对C1进行充电到350 V,并通过放电电路使C1电压保持在350~450 V,因此为分析方便,将图1电路简化如图2所示,对输出EP极性和EN极性变化的半个周期内各时刻工作情况进行分析,如图3所示。

(1)t0~t1期间。t0~t1期间,IGBT1、IGBT4导通,主回路中电流流向为:主变压器T1→VD1(VD2)→L1→IGBT1→OUT2→OUT1→IGBT4→主变压器中心抽头,如图4所示。在此过程中,电感L1存储了一定的能量,且L1的极性为左“正”右“负”。

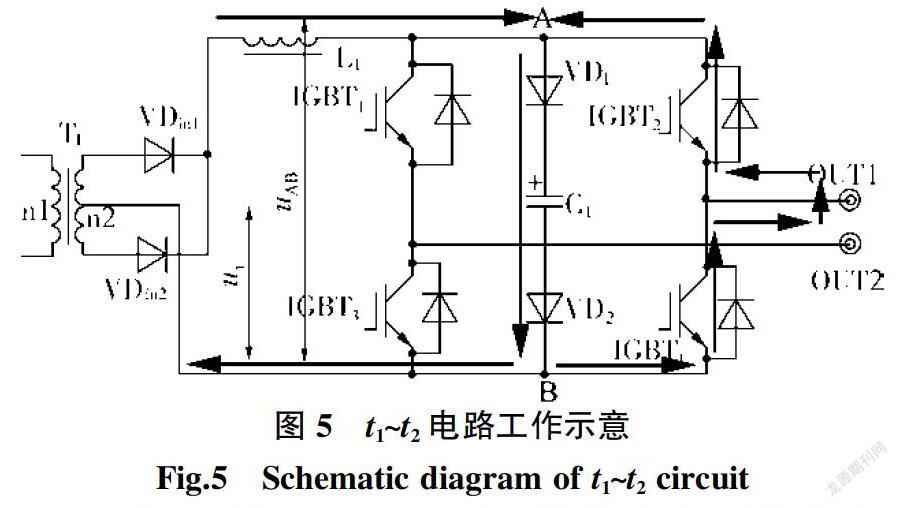

(2)t1~t2期间。在t1时刻:IGBT1、IGBT4关断,IGBT2、IGBT3开通。由于C1两端的电压始终保持在350 V以上,IGBT1、IGBT4除了电容C1,没有其他缓冲回路,所以在IGBT1、IGBT4刚开始关断时,uL1的电压小于C1两端的电压,加速IGBT1、IGBT4的快速关断,流过IGBT1、IGBT4和输出端的主回路电流迅速衰减,在L1上产生很高的电压uL1,极性将变为右“正”左“负”。当uL1电压达到C1两端的电压,将使VD1、VD2导通,C1电容将吸收L1上的感应电压uL1,同时uAB的电压被箝位到电容C1的两端电压uC1,即uAB=uC1,如图5所示。

(3)t2~t3期间。在t2时刻,输出电流衰减到零,IGBT1、IGBT4彻底关断,IGBT2、IGBT3已经开通,uAB的电压通过IGBT2、IGBT3加载到输出端OUT1和OUT2上,该电压超过350 V,可帮助电弧重新引燃。此后,电流流向为:主变压器T1→VD1(VD2)→L1→IGBT2→OUT1→OUT2→IGBT3→主变压器中心抽头,如图6所示。t0~t3为半个周期,后半个周期与t0~t3原理一样。

4 实验测试结果

4.1 实际工作波形

采用电阻负载实验测试结果如图7所示。根据焊接工艺要求及其实际工作情况,设定工作频率为150 Hz,占空比50%。EP极性和EN极性的电流均为150 A。在焊接过程中,电容C1两端的电压始终保持在350 V以上,电流换向过程中均迅速下降或者升高到零,电流过零后电容C1上的电压都被充电,吸收回路中电感产生的感应电压,当电流过零点后,焊机输出端释放出瞬时高于350 V的电压,使得电流迅速过零点并继续迅速上升到一定值,此过程可以保证在焊接过程中电流过零点电弧重新引燃,不发生断弧现象。

交流脉冲(碳钢)实际焊接波形如图8所示。在EP极性阶段,脉冲基值电流为30 A,在EN极性阶段,脉冲基值电流为60 A。焊接过程中在每个脉冲的基值即将结束时进行电流换向。可以看出,在电流换向过程中,电流迅速过零点,电弧被重新引燃,焊接过程稳定。

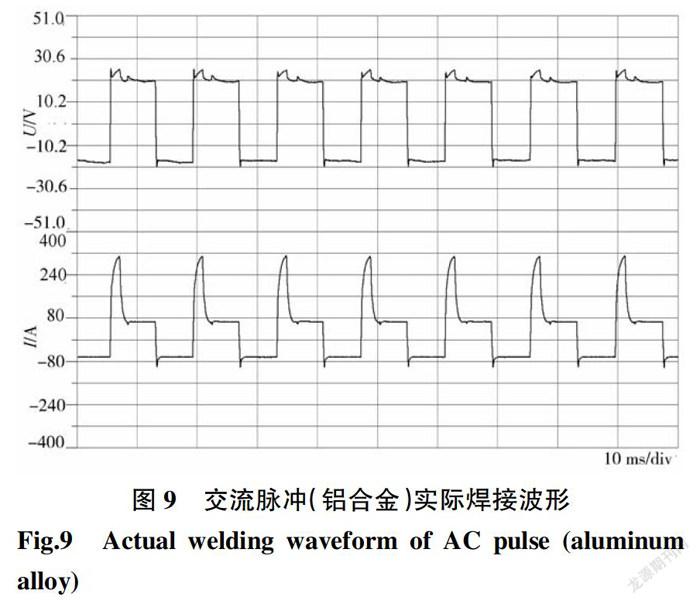

交流脉冲(铝合金)实际焊接波形如图9所示。

在EP极性阶段,脉冲基值电流为80 A,在EN极性阶段,脉冲基值电流为60 A。铝合金的交流脉冲控制方法不同于碳钢的交流脉冲控制方法,电流换向在脉冲基值的中间阶段进行。从图中可以看出,在电流换向过程中,电流迅速过零点,过程稳定。

4.2 实际焊缝剖面

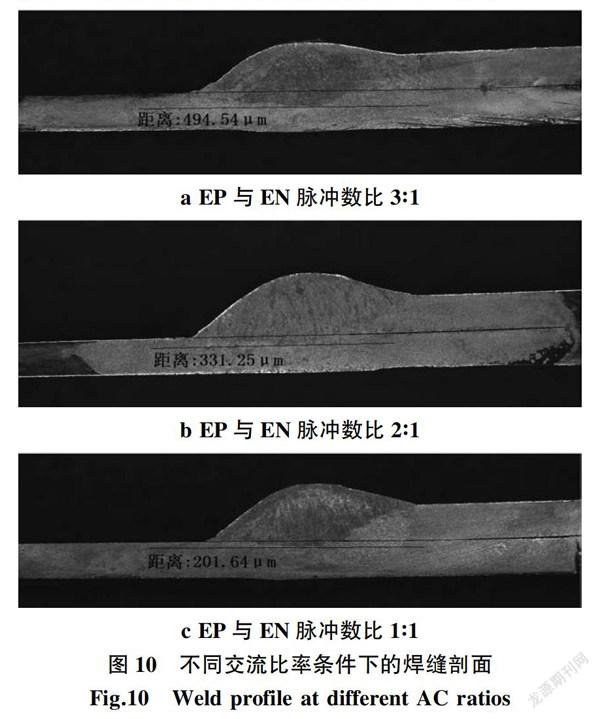

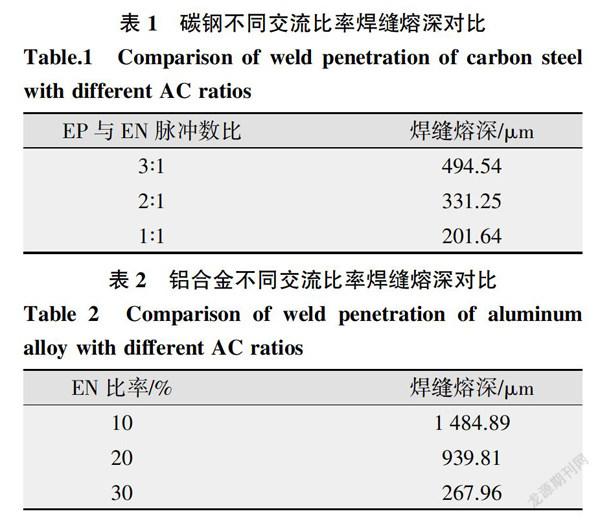

1.2 mm板厚的碳钢搭接焊在不同交流比率条件下的焊缝剖面如图10所示。焊接规范为:设定电流75 A,设定电压20 V,焊接速度60 cm/min。

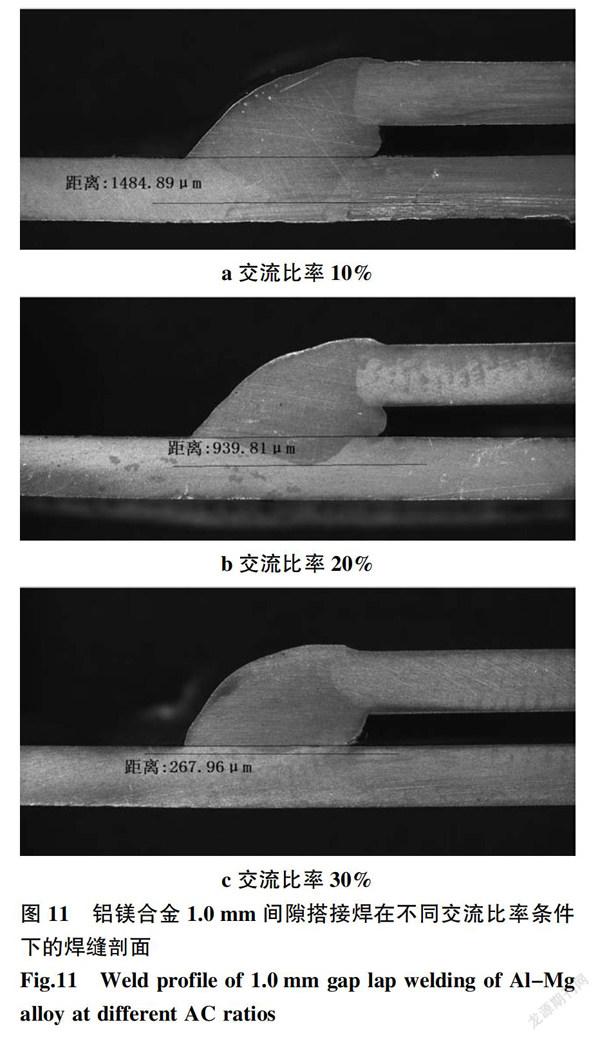

2.0 mm板厚的铝镁合金1.0 mm间隙搭接焊在不同交流比率条件下的焊缝剖面如图11所示。焊接规范为:设定电流75 A,设定电压18 V,焊接速度50 cm/min。

碳钢不同交流比率焊缝熔深对比如表1所示,铝合金不同交流比率焊缝熔深对比如表2所示,由图10、图11及表1、表2可知,在送丝速度和焊接速度不变的情况下,随着交流比率的增加,熔深明显变浅。交流脉冲MIG焊接可控制焊缝熔深,有效解决薄板焊接时的烧穿问题,可用于0.5 mm厚铝合金板的焊接。

5 结论

维持交流MIG焊接电源焊接电弧稳定的关键有两个:一是尽量加快电流的极性切换速度,降低再引燃电弧的难度;二是在电弧熄灭的瞬间,采取有效措施给电弧空间施加一定的再燃弧电压,重新引燃电弧。文中通过箝位电容C1及箝位电路,实现在交流输出过零点时,在输出端产生一个高于350 V的电压帮助电弧重新引燃,从而实现交流MIG焊接电弧的稳定。

与直流脉冲MlG焊接相比,交流脉冲MIG焊接的电弧能量被更有效地用于焊丝的熔化加热,热输入低、熔深可控、间隙适应能力强、焊接变形小,在薄板高速焊接时可有效解决烧穿问题。

参考文献:

[1] 焦向东,谭继兰,张骅. 交流CO2焊接电弧稳定性及其控制[J]. 焊接学报,1998,19(1):47-53.

[2] 杭争翔,殷树言,黄鹏飞. 交流脉冲MIG弧焊电源及弧长控制[J]. 焊接学报,2003,24(2):83-88.

[3] 张廣军,耿正,李俐群. 方波交流电弧的稳弧措施研究[J].焊接学报,1999(S1):1-5.

[4] 杨中宇,朱志明,汤莹莹,等. 稳压式变极性焊接电源二次逆变拓扑及控制策略[J]. 焊接学报,2017,38(9):23-27.

[5] 陈杰,朱志明. 变极性焊接电源二次逆变电路拓扑及其控制策略[J]. 电焊机,2009,39(2):24-29.

[6] 潘际銮. 现代弧焊控制[M]. 北京: 机械工业出版社,2000.

[7] 上山智之. 通过CBT方法开发低热输入低飞溅CO2/MAG交流焊接系统[J]. 电焊机,2009,39(9):10-13.

[8] 卢振洋,刘峰,徐斌,等. 变极性脉冲MIG焊熔滴过渡过程[J]. 北京工业大学学报,2017,43(8):1129-1134.

[9] 杜春水,张承慧,张光先,等. 新颖方波交流TIG电源二次逆变主回路的研究[J]. 电力电子技术,2007,37(2):56-59.

收稿日期:2020-06-10

作者简介:侯润石(1978— ),男,博士,高级工程师,主要从事智能化焊接电源及焊接机器人的研究工作。E-mail:hours@kaierda.cn。