大型结构模块现场拼装焊接变形控制

2020-09-10刘非

刘非

摘要:以CA20结构模块现场拼装焊接为例,介绍了CA20大型结构模块现场拼装焊接难点,子模块、组合件现场拼装焊接工艺及流程;分析了结构模块现场拼装焊接变形原因,总结了结构模块常用的焊接变形控制方法,并针对大型结构模块特点,提出了控制结构模块现场拼装焊接变形控制措施,为核电站大型结构模块现场拼装焊接变形控制提供参考。

关键词:核电站;结构模块;焊接;变形控制;出厂验收

中图分类号:TG404 文献标志码:B 文章编号:1001-2303(2020)08-0071-07

DOI:10.7512/j.issn.1001-2303.2020.08.15

0 前言

模块化设计建造引入了大量的模块作业,采用车间预制、现场拼装和整体吊装的方法,改变了传统的核电站建造模式,由过去分散的劳动密集型逐步转向为工厂化的集约型建造模式;同时,改变了现场施工逻辑顺序,由过去的先土建、后安装,转变为土建、安装平行施工,交叉施工,优化了施工逻辑顺序,压缩了整个建造工期。另外,模块化工厂化预制,有利于改善作业环境,提高机械自动化程度,降低劳动强度,提高工作效率和建造质量。

结构模块是三代非能动核電站建造的主要模块之一,分为CA结构模块、CB结构模块、CS楼梯模块、CH钢平台模块等,其中CA结构模块主要由钢面板、剪力钉、钢桁架等构件焊接而成,其典型结构如图1所示。在核电站大型结构模块中,CA20结构模块是较为典型的双层钢板空心结构模块之一,由于其结构本体重、整体尺寸大,重心高,焊缝长度较长且面板使用了大量的双相不锈钢薄板,使得控制变形成为CA20结构模块现场拼装焊接的难点,也是影响质量的关键因素[1]。大型结构模块现场拼装焊接已在国内三门和海阳核电站实施,及时总结大型结构模块现场拼装焊接变形控制经验,可为后续核电站大型模块现场拼装焊接变形控制提供一定的参考。

1 CA20结构模块概况

1.1 CA20结构模块特征

CA20模块位于辅助厂房,外形尺寸为22.3 m×15.6 m×22.9 m,由27 个墙体模块和18 个楼板模块现场拼装焊接构成12个房间,总质量约759 t,具备乏燃料的贮存、传输、热交换及废物收集等功能,其位置和轴侧示意如图2所示。

1.2 CA20现场拼装、焊接难点

CA20结构复杂、外形尺寸大、焊接质量要求高、焊接变形大,在现场组装、焊接、运输及吊装等环节过程中主要有以下难点:

(1)组件多,分组件参考点多,总体拼装时容易产生累积误差,导致整体外型尺寸控制难度大。

(2)模块整体外形尺寸大,结构复杂,整体质量大,且模块组合形式各异,存在重心难以确定,在运输、吊装过程中变形控制难度大。

(3)CA20 模块的墙体子模块面板之间要求采用全熔透焊缝焊接,但现场空间狭小,主要焊缝为立焊,部分焊缝为仰焊,焊工操作难度大,容易产生焊接缺陷、返修。

(4)CA20 模块焊接工作量大,主焊缝总长超过3 000 m,其中双相不锈钢焊缝长度约650 m,单条焊缝最长达22 m,焊缝母材厚度小,容易在焊接过程中产生变形。

2 CA20结构模块现场拼装焊接

2.1 CA20结构模块焊接工艺

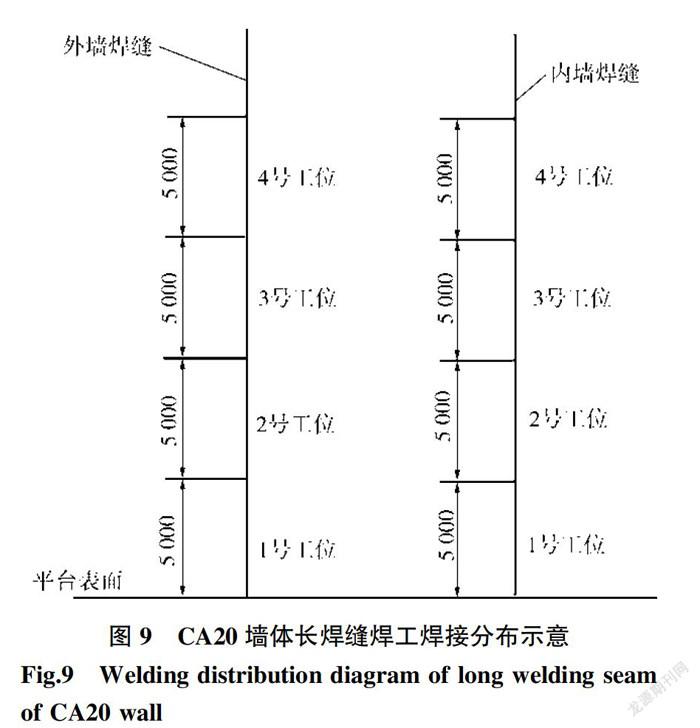

CA20结构模块拼装包括墙体子模块之间的焊接、楼板子模块间的焊接、支撑楼板用型钢与墙体的焊接、楼板模块与支撑用型钢的焊接等,焊缝连接形式有对接坡口焊缝、T 型接头坡口焊缝、角焊缝及塞焊缝。CA20结构模块拼装焊接涉及的主要材质有A240-S32101 双相不锈钢、304L不锈钢和Q345B碳钢,执行标准为美国钢结构焊接规范AWS D1.1和AWS D1.6,焊接位置涉及平焊、仰焊和立焊,焊接方法为焊条电弧焊(SMAW)和氩电联焊(GTAW+SMAW),其中碳钢及碳钢、奥氏体不锈钢之间的焊接采用SMAW,与双相不锈钢组成的焊接接头采用SMAW或GTAW+SMAW。产品正式焊接前,需要根据焊接部位材质、规格及其坡口形式制定相应的焊接工艺,CA20结构模块拼装焊接过程中涉及的主要工艺评定项目如表1所示。

2.2 CA20结构模块拼装焊接

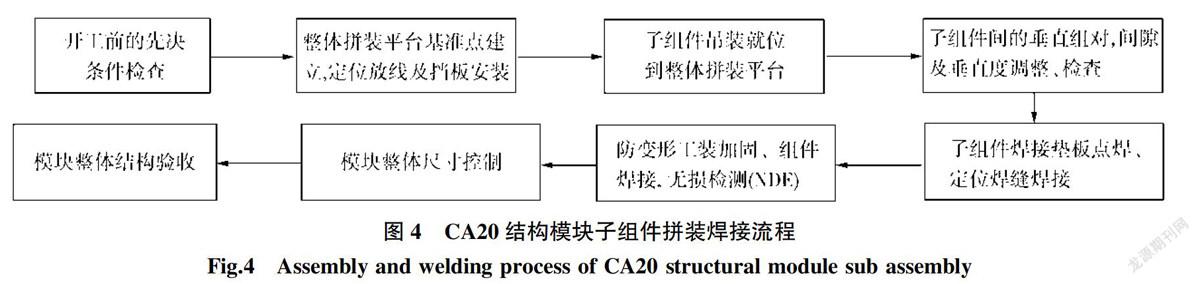

CA20 结构模块由3 个组合件组成,其中1#组合件由CA20-01、02、03、04、05、06、07、08共8个子模块加楼板角梁拼装焊接而成,如图3所示。8个子模块在拼装焊接过程中需满足:两个子模块拼装组对间隙为4~20 mm,错边量允许最大偏差1.27 mm,拼装焊接完成后,两个焊接拼接板的平整度偏差应不大于19 mm;另外在坡口拼装过程中,使用基准面进行尺寸定位,基准面在单独子模块中表示为基准点,基准点01与其他任意基准点间距进度要求为±9.5 mm。组合件的拼装焊接流程如图4所示。

子模块的单条焊缝拼装焊接流程如图5所示,8个子模块组装施焊顺序为:①焊接03子模块与02、04子模块之间的焊缝;②焊接01和02,03和04子模块之间的焊缝;③焊接03和07子模块之间的焊缝;④焊接01和06,05和08子模块之间的焊缝。

1#组件墙体子模块材质为Q345B,壁厚12.7 mm,焊接接头形式为单面V型对接接头,背部带垫板,其坡口尺寸如图6所示。焊接位置为立向上,焊缝长约21 m,垫板材质与墙体相同,厚度6.35 mm。综合考虑经济、施工进度、焊工技能等各方面因素,确定采用工艺成熟、操作灵活方便的焊条电弧焊,焊条型号为E7018,直径3.2 mm,焊接工艺参数如表2所示。

3 焊接变形原因分析

焊接变形的原因是:焊接过程中的局部加热和冷却受到周围冷金属的拘束,不能自由地膨胀和收缩,焊接残余应力残留在工件上,产生了焊接变形[2]。在结构模块面板焊接过程中,主要的焊接变形为波浪变形、角变形和焊缝横向收缩变形等,对其产生原因进行分析。

3.1 波浪变形原因

模块墙体焊缝每两个子模块面板间共有两条焊缝,焊缝长约22 m,板厚12.7 mm或6 mm。相对于长度方向,结构模块的板厚较薄,刚性不够,焊接后,板材失去稳定性而引起焊缝周围的波浪变形。

此外,CA20结构模块为双层钢板空心结构,具有结构复杂、整体质量和外形尺寸大、面板薄且两个子模块拼装焊缝长的特点,且从各子模块工厂预制到现场拼装焊接完成需经过多次吊装、运输、拼装焊接,这些工序都会引起结构模块整体变形尤其是结构模块面板产生的波浪变形。因此,CA20结构模块在整个拼装过程中的防变形工作尤为重要,尤其是保证子模块与子模块组对时面板的平度控制,将减少结构模块面板平面度变形对现场拼装焊接造成的影响。

3.2 角变形原因

由于焊缝截面形状上下不对称,焊缝的横向收缩沿板厚分布不均匀会引起角变形。CA20结构模块现场拼装采用立式拼装工艺,模块面板对接焊缝主要为立焊,相比于其他几种焊接位置,立焊熔敷金属厚度大,热输入量高,同样增加了焊缝的角变形趋势及焊缝的收缩量。

3.3 收缩变形原因

模块内部空间狭小,无法采用双面焊接,为保证焊接质量,各子模块面板现场拼裝焊接通常采用带垫板的单面焊条电弧焊工艺。各子模的面板在工厂预制、吊装、运输过程中的变形使得各子模块面板现场拼装组对间隙相对较大,熔敷金属多,焊缝热输入大,最终导致焊缝的角变形趋势增大,同时焊缝横向收缩量增加。

4 焊接变形控制措施

4.1 常用焊接变形控制方法

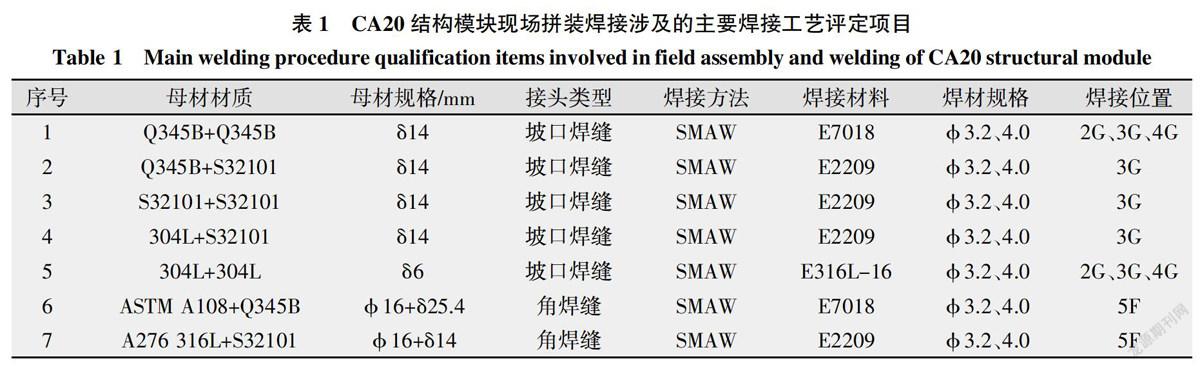

控制结构模块焊接变形的方法分为设计阶段措施和制造阶段的工艺措施。制造阶段采取的防焊接变形措施主要有焊前预防措施、焊中控制措施以及焊后矫正措施,常用的焊接变形控制方法[3]如图7所示。对于结构模块现场拼装焊接阶段,其焊接变形控制方法主要为刚性固定法、反变形法、控制热输入和选择合理的装配焊接顺序以及焊后手工和机械矫正方法。

4.2 焊接变形控制措施

为保证大型结构模块现场拼装焊接质量满足设计要求,应根据结构模块最终的设计要求及后续每道工序变形对整体结构尺寸的影响进行分析,确定需要重点控制的环节,确保每道工序质量符合设计要求,并针对焊前、焊中和焊后等过程控制,保证结构模块的整体质量和结构尺寸满足设计要求。

(1)加强子模块存放、吊装、运输搬运过程中的成品保护。

CA20模块存放在组装平台上时,因成品保护和施工需要在模块和平台间铺垫道木,为避免因模块外形尺寸较大而在储存过程中发生变形,在铺设道木时应根据模块的结构特点,尽可能将道木设置在邻近模块受力较好的节点部位,如墙体模块内部有加强角钢的位置或模块的承重部位,如T 型、L 型模块水平放置时,在立墙板下方铺设道木,且道木之间间距不宜过大[4]。由于模块较大,在运输及存放过程中易产生波浪形变形。长宽比大于3且自身不能构成稳固结构的模块,在吊装、运输过程中应采取吊梁多点吊装使载荷均匀分布和焊接临时支撑等措施来防止子模块变形。此外,在进行吊耳、临时支撑的布置和焊接时应考虑到不会对模块造成额外的变形,临时支撑的位置应视模块外形及吊装方式而定。

(2)加强子模块到场验收,确保子模块拼装焊接前质量。

加强子模块到场验收,确保子模块现场拼装焊前各子模整体结构尺寸和面板平面度符合要求。子模块从在工厂预制完成运输到核电工程现场过程中产生的变形,会对现场拼装焊接造成影响。因此,应加强子模块现场验收关键环节控制。

(3)开展子模块DP 点标识、共线度及DP 线垂直度检查。

DP点是结构模块预制、组装、焊接及后续贯穿件、OLP板、钢牛腿、设备等关联物项施工的基准点。为了控制结构模块拼装、焊接过程中的变形,一般会在单个子模块上设置几个辅助的DP点,这些DP子点构成了子模块纵横方向上的控制轴线,子模块上所有施工活动都必须以这两条控制轴线为定位基准。

因此,在进行子模块现场验收检查时,必须重点检查各子模块上的辅助DP点是否清晰可见,并通过粉线检查各子模上同一方向的辅助DP点是否共线,然后通过角尺检查纵横方向的DP 线是否垂直。对于不符合要求的DP 点,通过与其他DP 点之间的直线关系重新标定,同时通过与子模块上关键孔洞或者边缘的尺寸关系进行验证新标定的DP 点的正确性,为结构模块后续的现场组装、安装工作消除重大隐患。

(4)开展子模块组对边直线度检查。

由于子模块焊接变形原因,部分“L”型与“T”型子模块在工厂预制时容易发生整体弯曲变形,这些变形的子模块在现场拼装时会造成DP 点间距超标情况的发生。在子模块现场验收时,可通过测量子模块组对边直线度的方式来确定子模块是否发生了整体弯曲变形。对于整体弯曲变形小于或等于10 mm 的子模块,在现场拼装时可以通过回型工装进行矫正;对于整体弯曲变形大于10 mm 的子模块,由于变形较大,现场调整很容易产生新的变形,可通过确保组合件外形尺寸及腔室空间不小于设计要求的方式进行现场组装[5]。

(5)采取反变形及刚性固定法。

在子模块吊装、就位、固定后需对子模块面板的水平度和垂直度进行调整,检查并确认各项尺寸符合要求后进行定位焊,此时变形控制主要是预留反变形及刚性固定。在进行定位焊时,由3组焊工分别在内墙、外墙和两墙之间的垫板同步焊接,定位焊焊缝长度控制在50~80 mm,每段定位焊焊缝间隔控制在300~500 mm。为控制焊接过程中的变形,在进行两个子模块面板对接焊前需要在墙体模块内部安装反变形工装,支撑工装布置应根据现场实际情况而定,支撑工装按设计要求采用10号槽钢,每间隔300~400 mm布置一根反变形槽钢,反变形向外支撑3~5 mm,使之形成一个向外的反变形,在焊接过程中角度将不断减小,最终达到要求的尺寸,反变形工装如图8所示。

(6)加强子模面板组间隙、错边量以及平面度控制。

在子模块拼装焊接过程中,进行子模块面板组对间隙调整时,应在考虑焊缝收缩量的基础上确保模塊各尺寸控制DP间的距离满足公差要求,可以通过主控制DP点来控制组对公差累计,如果出现正偏差,可以通过对坡口尺寸进行二次打磨以调整间隙。在整个组对间隙和错边调整过程中,还可以通过楔形垫板、S型调整块、槽钢等对坡口组对间隙和错边进行调整。在模块面板垂直组对过程中,通常先采用吊装机械对垂直度进行粗调,然后再采用防倾覆装置、斜支撑及各种卡具对垂直平面度和组对坡口间隙和错边进行精调;组对后,应对模块进行合适的校平,确保组对后结构模块墙面钢板的平面度、焊缝两侧的平面度均在设计公差要求范围之内。

(7)合理选择焊接顺序,严格控制焊接热输入。

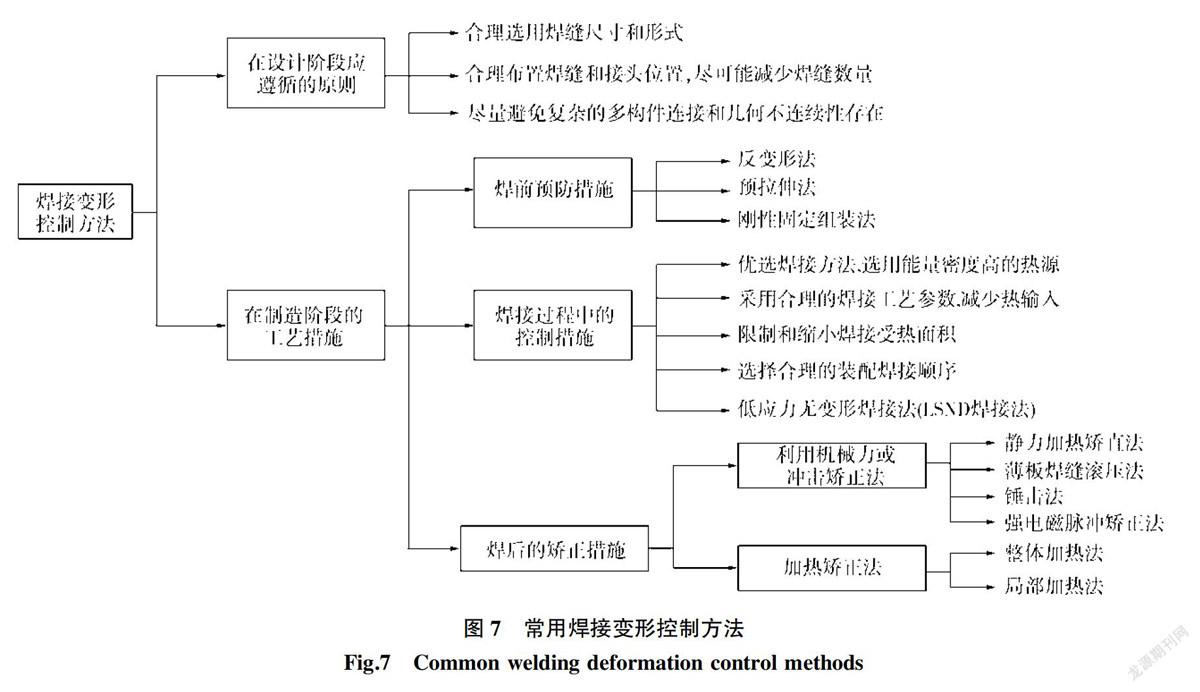

焊接顺序对结构模块面板变形影响很大,因此,对于面板对接的长焊缝焊接应尽量把它分为若干段,分段焊接。CA20结构模块的每两个子模块间分外墙、内墙两条焊缝,长约20 m,每条焊缝平均分成4个工位,每个工位焊缝平均长度为5 m,由1名焊工施焊,焊缝分段焊接如图9所示。每个工位负责的焊缝长度再分成若干均匀的小段,为防止焊接热量集中造成波浪变形,应采用分段跳焊的方式进行焊接,墙体两边同时采用对称焊接,共8名焊工同时、同步、同速施焊,在焊接过程中严格控制焊接热输入,避免因热量不均和热输入量过大导致焊接变形增大,同时做好焊缝层间清理,保证焊缝一次焊接合格,避免焊缝返修引起焊接变形的增加。

(8)采用合适的焊后矫正方法。

焊后控制是指结构模块发生焊接变形后采取合理的矫正措施,矫正或减少子模块的变形,使子模变形量满足设计要求。对于结构模块焊后变形控制,通常采用手工矫正方法和机械矫正方法,即为了降低焊缝应力集中引起的变形,焊后采用手锤等工具轻轻锤击、敲打焊接变形区域,以减少焊接变形量,使模块局部变形或整体结构尺寸满足设计要求。对于结构模块面板厚度较厚处的焊接变形,通常采用矫正机、千斤顶等对焊接变形区域施加压力,将模块缩短部位拉长或压缩,产生合理的塑性变形,使变形部位恢复到原来尺寸或达到设计要求值。

5 结论

大型结构模块引入核电站建设,改变了传统的核电站建造模式,优化了施工逻辑顺序,压缩了整个建造工期。核电站大型结构模块具有结构本体重、整体尺寸大,重心高,焊缝长度较长、焊接变形大等特点,为保证结构模块现场拼装焊接质量,通常采用焊条电弧焊工艺。模块的吊装、运输和焊接等环节容易产生模块变形,给后续模块现场拼装焊接造成很大影响。从控制结构模块入场验收入手,分析了结构模块焊接变形的原因,总结出了结构模块现场拼装常用的焊接变形控制方法和措施,为后续核电站大型结构模块现场拼装焊接变形控制提供了参考。

参考文献:

[1] 郑东宏,肖洪涛,田亮,等. 某核电厂大型结构模块的现场拼装技术[J]. 钢结构,2012,27(11):71-76.

[2] 陈祝年. 焊接工程师手册(第二版)[M]. 北京:机械工业出版社,2010:464-465.

[3] 唐识,李汉胜,程晓玲,等. 核电站不锈钢贮罐焊接变形控制[J]. 电焊机,2016,46(10):50-55.

[4] 邵磊,张品磊. AP1000核电结构模块墙体变形控制措施[J]. 中国新技术新产品,2014(17):72-72.

[5] 郭晓伟. 大型结构模块现场组装、安装施工技术探讨[J].科技经济导刊,2018,26(30):7-10.

收稿日期:2020-05-21

作者简介:刘 非(1976— ),男,学士,高级工程师,主要从事核电厂运行、生产准备、维修、调试、培训、商法等方面的管理工作。E-mail:7979451@qq.com。