提高薄壁衬套车削质量和加工效率的技术途径

2020-09-10张增渠

张增渠

摘要:在机械加工中,加工工艺和工装的选择直接影响到切削机床生产效率的高低和加工质量的好坏,进而影响到企业的生产技术水平和经济效益。薄壁衬套作为一种薄盘套类零件的加工产品,其有较高的尺寸公差和位置公差要求,通过在车床上改进裝夹加工装置和优化完善刀具及加工工艺完成产品的各加工工序,降低了对操作员工的技能要求,刀具损耗大大降低,加工效率比原先工艺方法大大提高,废品率大大降低,对提高企业产品加工质量和生产效率有显著的指导意义。

关键词:衬套;车削;质量;效率;途径

0 引言

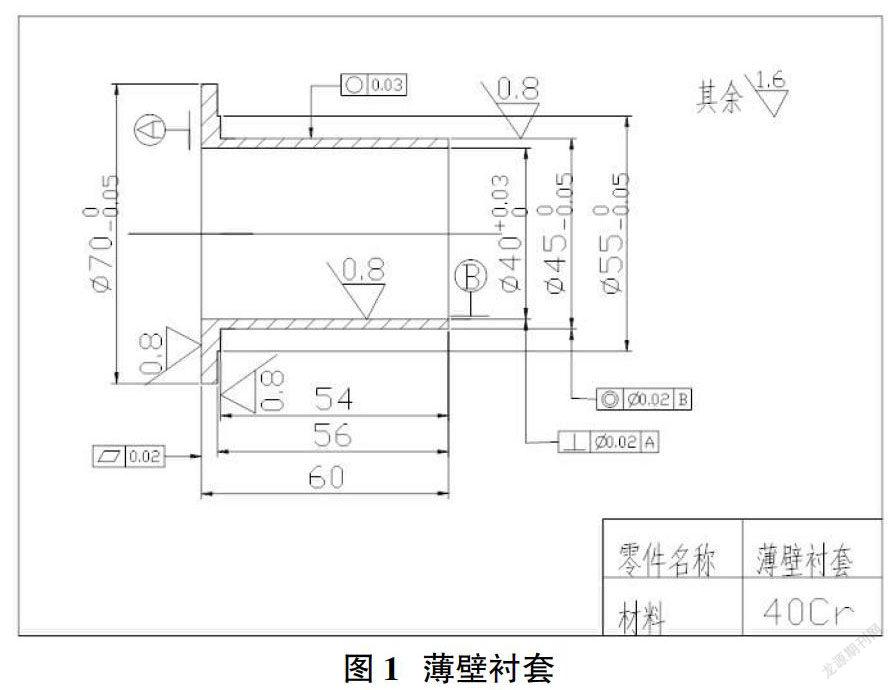

薄壁衬套作为一种薄盘套类零件的加工产品,其有较高的尺寸公差和位置公差要求,主要是在圆柱内外面、轴肩面有较高的粗糙度要求,工序较复杂,在实际加工过程中要多次更换刀具,薄壁衬套的加工质量、加工效率及工件加工合格率得不到有效保证。原先在车床上使用的加工工艺需要多次找正工件,存在操作复杂、加工效率低的缺陷,且衬套内孔和外圆柱面在车床的加工过程中同心度要求较高,这就要求在加工的过程中,考虑到基准的统一,加工调试等对操作人员的要求也很高。薄壁衬套如图1所示。

1 车削薄壁衬套易出现的问题

对于这种套筒壁厚较小,具有薄盘件特征,又具有台阶轴特征的零件我们一般把它们归类为薄盘套件。该薄壁衬套的毛坯由?覫75mm的40Cr合金钢车削加工,在车床上粗、精车削加工时,易造成下列超差现象:

①Φ40mm内孔壁厚2.5mm超差不均匀,易出现椭圆形变形。

②衬套左端面平面度易超差,粗糙度达不到要求。

③Φ45mm外圆尺寸精度超差,易出现椭圆形变形,同轴度超差。

④由于振刀现象,造成切削速度较慢,振纹出现,粗糙度达不到要求。

⑤振刀造成频繁刃磨车刀,刀具浪费严重,加工效率降低。

2 加工超差原因分析

车削加工轴套类零件时,由于装夹工艺和刀具的因素,零件容易产生变形,尤其是如薄壁衬套这样的零件,变形问题更加明显。究其原因主要有:加工过程中刀具产生的切削力和切削热、装夹产生的夹紧力、定位误差及弹性变形等。

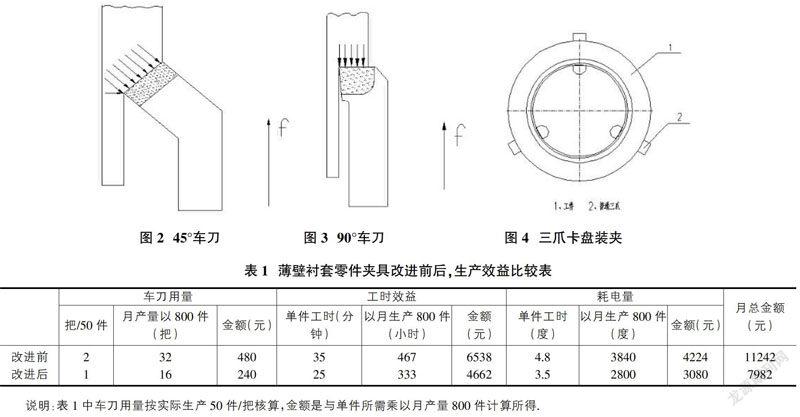

①在刀具选择方面:由于我们多选用45°车刀进行粗加工、90°车刀精加工,由图2和图3所示切削力受力分析特点可以看出,45°车刀在车削过程中有沿轴线方向形成45°夹角的反作用力推向工件,对于薄壁衬套这种不能承受较大切削力的薄壁零件,振动现象非常普遍。

②在工件装夹方面:如图4所示三爪卡盘装夹,是我们在车床上常用的装夹方式,但三爪卡盘装夹的特点是,三个卡爪的宽度太窄,辅助定位台阶面太小,不能给工件很好的支承,车削过程中夹持面积和辅助支承面太小,易造成工件变形。且由于是先加工好内孔后车外圆,在一夹一顶装夹方式下,夹紧力的方向和着力点都较差,工件壁厚小,造成夹紧力不足。如果加大夹紧力又易造成工件变形,出现外圆与内孔成三棱子椭圆变形。

3 具体的改进思路及方法

针对加工过程中刀具产生的切削力和切削热、装夹产生的夹紧力、定位误差及弹性变形等因素,在刀具和装夹方面做了改进:针对切削力和切削热,合理地选择适合加工40Cr材料的合金刀片,刃磨合理地刀具角度;针对夹紧力、定位误差及变形,专门定制扇形软爪,减小局部夹紧力引起变形,添加芯轴定位。具体方案是:

①在刀具选择上:针对薄壁衬套这类薄壁零件的特点,除去考虑刀具材料外,为减小朝向工件刚性差的轴向力Fx和径向力Fy,要控制好主偏角,如图3所示,选取90°车刀,刃倾角取正值,刃口要刃磨锋利,不要刃磨倒棱。保证端面平面度和粗糙度。外圆面加工时,装夹方式改变提高了夹紧力,可大大加强轴向受力。

②在装夹方式上:针对三爪卡盘三个卡爪的宽度太窄,辅助定位台阶面太小,不能给工件很好的支承,车削过程中夹持面积和辅助支承面太小,易造成工件变形的特点。根据三爪的自动定心原理,如图5所示,将局部夹紧力三爪机构改为均匀大面积扇形软爪夹紧力机构,软爪紧固到可折卸爪座上,提高了夹紧力和辅助支承面面积,减小了工件变形。

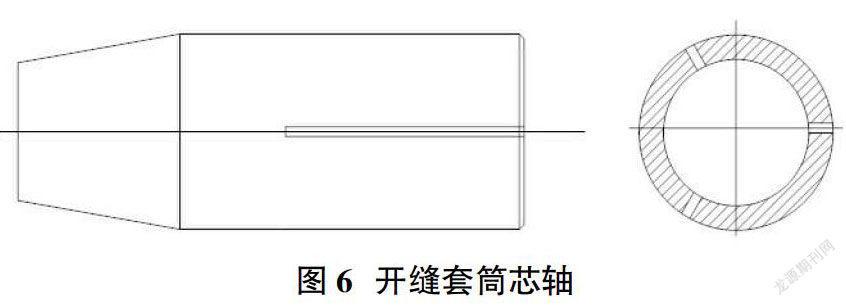

另外,如图6所示,利用开缝套筒芯轴作为径向支承装夹,芯轴左端的莫氏锥柄插装到车床主轴锥孔中,由拉杆拉紧,工件装夹到芯轴上后,用活顶尖顶紧芯轴,芯轴涨紧配合软爪夹紧固定衬套。减小了衬套加工过程中径向支承不足造成的振动,提高了径向定位精度和表面的加工质量。

4 工艺改进后的实际加工效果

通过工艺改进后,由于重视了选择定位基准和适当的装夹方式,提高了薄壁衬套的刚性支承,消除了车削振刀现象,芯轴和软爪的配合装夹,提高了支承力和夹紧力,但同时工件变形小了,加工的零件完全符合尺寸公差和形位公差要求,由原先大约35%的废品率,现在基本避免了废品的出现,而且生产效率提高了,生产费用减少了,通过表1中仅从车刀用量、工时效益、和耗电量三项对比的项目可以看出,提高了企业的生产效益。

5 结论

通过上述分析,可以看出我们的教学实践要紧密联系实际生产过程,重视加工工艺的改进和不断优化,切实提高生产效率,给企业带来一定的经济收益的同时,也锻炼和提高了学生的分析问题、解决问题的能力。在生产加工中,从一些优秀的加工工艺中借鉴好的方法,触类旁通,对所加工的产品从加工工艺、装夹、工量具以及刀具选择都进行科学合理的分析,真正使加工过程做到降低成本、降低能耗、提高精度、提高效率的生产目的。

参考文献:

[1]董国成.车工工艺与技能训练[M].北京:人民邮电出版社,2009,10.

[2]朱焕池.机械制造工艺学[M].北京:机械工业出版社,2016,4.

[3]张勇.纯电动车后拖曳臂衬套开裂分析[J].内燃机与配件,2019(19):41-42.