机械加工工艺对零件加工精度的影响及其控制

2020-09-10徐爱军

徐爱军

摘要:科学技术的快速发展,对机械加工精度提出来更高的要求,机械加工是目前零件加工的主要方法,具有加工速度快、自动化程度高等优势,但在具体加工过程中,零件加工的精度会受到机械加工工艺的影响,为保证零件加工精度,必须采用更加先进、技术含量更高的机械加工艺。基于此,本文结合理论实践,先分析了机械加工工艺对零件加工精度的积极影响,然后分析了消极影响,并提出相应的控制对策,希望对提升机械零件加工进度一定帮助,促进我国机械加工事业稳健发展。

关键词:机械加工;零部件;几何尺寸;温度

0 引言

零件加工对加工的几何参数、数控编程技术等都有明确要求。虽然误差难以避免,但如果误差过大,必然会影响零部件使用性能。因此,在采用机械加工工艺加工零件时,需要严格控制数控编程技术、几何精度、减少外力对零件精度的影响、严格控制加工温度变形等,才能最大限度上保证零件加工的精度,促使我国工业事业持续发展。

1 机械加工工艺度零件加工精度的积极影响

机械加工工艺是零件加工的主要工艺,具有很强的先进性和技术性,是计算机技术、数控技术、电子控制技术发展到一定的产物,在采用机械加工工艺加工零件时,需要多项技术的共同支持,保证选择的零件毛坯和所要的零部件相互吻合,在具体加工时,必须保证加工精度符合设计要求。多数情况下,需要先对毛坯件进行粗加工,然后调整数控编程进行精加工。粗加工的工序是对毛坯进行打磨,加工成零件雏形,为精加工做准备。精加工需要通過精确的预测,促使零件加工之后,能满足零件使用的要求。

机械加工工艺加工完成后,要及时对加工精度进行矫正,如果误差较大,需要进行修正,要严格按照加工工序逐项操作,并对每个加工过程的质量严格控制。从目前发展现状来看,机械加工工艺经过多年的发展和完善,加工技术愈发先进,加工精度也越来越高,在加工过程中,要制定科学合理的措施,合理改善工艺条件,保证零件加工的精度。

2 机械加工工艺对零件加工精度造成的消极影响

2.1 数控编程技术

数控编程技术是机械零件加工是应用的关键技术,合理应用此项技术,有助于提升机械零件加工的自动化和标准化,从而提升加工精度。在应用数控编程技术时,要合理选择编程远原点,降低尺寸公差再换算时形成的误差,以保证零件加工精度。此外,在应用数控编程技术时,需要通过计算机系统对零件加工数据进行全面分析和处理,按照分析处理的结果,进行数控编程,因此,数据分析处理的精度,也会影响零件加工精度。同时还要加强对插补方式的选择,因为,在机械加工工艺中无论选择何种插补方式,都会形成一定的误差,并且误差逐步累积,一旦超过允许误差值,就会发生较大位移,增加零件加工误差。

2.2 几何精度

在进行零件加工时,一些工序需要人工来了完成,比如:毛坯件切割、打磨等,人的能力有限,在切割、打磨时难免会存在误差,从而一些零件加工的总体精度。此外,有时也用刀具对毛坯件进行粗加工,刀具精度是否满足要求,也会影响零件加工精度。比如:在进行零件切削时,刀面、刀刃和毛坯件之间的摩擦力比较大,长时间使用必然会造成道具磨损,从而引发振动异常,影响毛坯件切削效果,影响最终的加工精度。

2.3 受力变形

在机械加工零件时,需要多种设备、工具相互配合才能顺利完成,相互之间就会形成较大的作用力,在零件加工时,受到的作用力有两种,一种是加工外力,另一种残余应力。其中前者指的是外界给予零件的作用力,比如:刀杆和外圆车刀中的刚度不足,在零件加工时就会发生变形破损,导致误差加大。此外,如果刀具和机床的刚度过大,高出被加工零件刚度太多,也会发生变形问题。后者指的是零件在加工过程中自身形成的内部应力,对零件加工的精度也有较大影响,在粗加工时,需要将已经成型的毛坯件静置一段时间后在进行精加工,以消除残余应力[1]。

2.4 温度

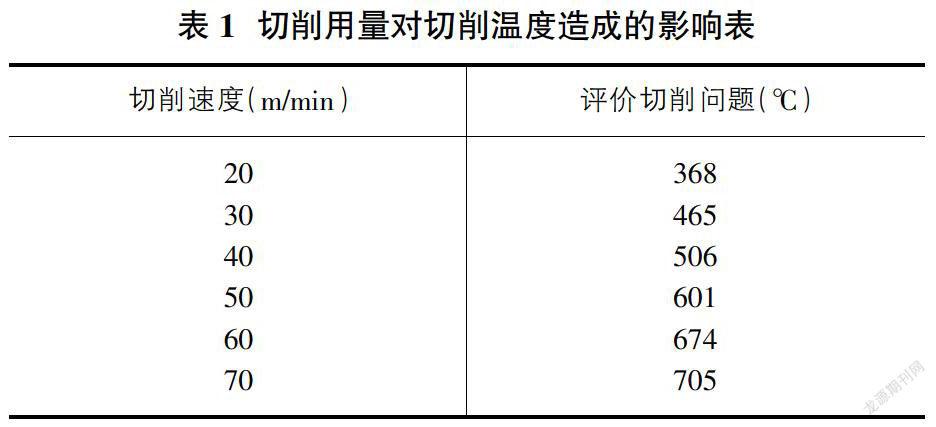

在零件加工过程中,不同设备和组件之间存在相互运动,摩擦力比较大,会形成大量热量,在具体加工时,如果这些热量没有得到有效控制,就会引发加工件变形,进而影响加工精度。此外,数控机床在长时间工作时,部分温度或者整体问题也会随之上升,这一点也是客观存在的,很难从根本上得到有效规避。随着温度的不断升高,切削用量对切削温度的影响如表1所示。

3 机械加工工艺加工零件精度的控制措施

3.1 加强对数控编程技术的控制力度

数控编程技术对零件加工精度的影响比较大,为有效控制这一影响因素,在数控编程过程中,必须合理确定编程原点。在确定编程坐标系时,需要对零件的特点、尺寸等进行综合考虑,精确定位编程原点。在实际操作中,在确定坐标系时,要严格遵循编程基准、设计基准、工艺基准三者相互统一的原则,从而将尺寸公差换算误差降到最低,具体而言,可按照以下要求来确定编程原点:

第一,数控编程上的原点,要尽量和零件设计图纸相互吻合,因为,零件设计有独特的设计基准,加工时也有工艺基准,因此,为降低零件加工误差,提升加工精度,数控编程的原点要尽量和这些基准相互吻合。

第二,在进行数据计算时,尽量做简化处理,避免繁琐的计算过程,增加误差。

第三,数控编程坐标系要尽量建立在精度比较高的零件表面上。

第四,如果零件不同位置上的尺寸公差存在不对称问题,要通过人工对数控编程的尺寸进行测量计算。如果在零件加工时采用相同的刀具,需要选择公差中间值进行编程,从而为误差的形成预留一定的空间,保证加工精度[2]。

3.2 加强对几何尺寸的控制

在机械零件加工中,零部件加工的精度直接关系到整个产品的质量,很多机械对零件的加工精度有非常严重的要求,在机械加工过程中,几何尺寸是影响零件加工精度的关键,提升几何尺寸加工进度的开展措施,可从以下几个方面同时入手:

第一,严格控制原始误差。

在机械加工中,误差是客观存在的,很难得到有效规避,因为需要加工的零件和数控机床之间必然会存在一定误差,此种误差就是原始误差,为降低原始误差,提升零件加工精度,就需要先对原始误差的可行性进行全面分析,按照根据原始误差形成的原因、误差类型等制定有效的解决对策。零件在具体加工过程中,要合理调整机床的位置精度、几何精度,从而降低位置误差和几何误差对零件加工精度造成的影响[3]。同时在具体加工过程中,还要采用风冷和水冷相互结合的方法,控制零件热变形,保证加工精度。解决位置误差,可采用合适的刀具,避免在加工时发生刀具变形,并按照被加工零件的形状选择与之相适的夹具,我国零件对加工精度的要求比较高,可专门设计专用夹具,最大限度上降低位置误差,保证加工精度。

第二,合理设计机床核心部件。

在机械零件加工中,机床定位精度对零件加工精度的影响比较大,其中核心部件影响程度最大,如:给进系统、导轨、工作台面的水平度、垂直度等,都会影响零件加工精度。需要结合加工零件的特性,及对精度的要求,合理选择加工机床的核心部件,比如:滚珠丝杠是机床的主要组成部分,在选择滚珠丝杠时,要綜合分析滚珠丝杠的精度,选择比较先进、比较成熟的滚珠丝杠技术[4]。此外,滚珠丝杠支撑和机床传动精度密切相关,要通过轴向荷载、回转速度等合理选择滚珠丝杠固定和支撑方式,以保证零件加工精度。

第三,全过程实时监控。

在科学技术不但发展的背景下,数控技术愈发先进,对数控机床加工过程进行实时监控,有助于提升零件加工精度。通过监控系统,可及时发现每个加工环节存在的问题,并对误差数据进行收集,将收集到的信息及时传输给控制终端,再通过误差补偿机制,及时进行误差补偿,可保证零件加工精度。

3.3 加强对外力影响因素的控制力度

外力也是影响零件加工精度的主要因素,零部件在加工过程中,受到的外力来源于两个方面,其一是挤压力,其二是摩擦力。为提升零件加工精度,必须加强对外力的控制。此外,在开始加工之前,还要对相关设备进进行全面检查,保证各项设备都处于良好的工作状态,以提升机械设备对零件作用力的控制力度,降低外力对零部件造成的影响[5]。为降低摩擦力对加工精度造成的影响,可对接触面进行打磨处理,以便更好的开展摩擦力对加工精度造成的影响。此外,还要定期检查数控机床导轨工作情况,发现问题及时处理,做好检修养护工作,每天至少进行一次导轨润滑油量检查,保证零件加工精度。

3.4 合理控制加工温度

为更好的控制温度对零件加工精度造成的影响,需要从工件热变形、刀具热变形、机床热变等方面同时入手。

工件热变形控制方法为:在零件切削加工时,要合理使用切削液,降低工件对表面温度造成的影响,同时采取合理的方式,误差补偿,降低零件因为热变形造成的加工的误差。

刀具热变形控制方法为:按照零件特性,合理选择切削刀具及实际的加工参数,充分做好刀具润滑和冷却工作,降低其对零件加工造成的影响,保证加工精度[6]。

机床热变的控制方法为:从多角度入手,采取不同方式对温度进行有效控制。比如:针对不同的发热源,可采取热源隔离的方法和及时润滑的方法降低机床热变低零件加工造成才影响。

4 结束语

综上所述,本文结合理论实践,分析了机械加工工艺对零件加工精度的影响及其控制,分析结果表明,机械加工工艺对零件加工精度的影响大,常见的影响因素有数控编程技术、几何精度、受力变形和温度,每项因素控制不当,都会影响零部件的总体加工精度。需要采取有针对性的控制方法,才能降低加工误差,保证零件加工精度,促使我国机械加工事业持续发展。

参考文献:

[1]郭红.浅谈机械加工工艺对加工零件精度的影响因素和控制措施[J].现代制造技术与装备,2019(5):113-114.

[2]宋智勇.机械加工工艺对零件加工精度的影响分析[J].明日风尚,2019(1):185.

[3]陈圆汗.机械加工工艺对零件加工精度的影响[J].包装世界,2018(7):86-87.

[4]付继红,卢社军.试析机械加工工艺对零件加工精度的影响[J].山东工业技术,2018(14):44.

[5]李芳.浅谈机械加工工艺对零件加工精度的影响[J].内燃机与配件,2018(011):132-133.

[6]韩振龙.加工工艺对机械零件加工精度影响分析[J].中国设备工程,2019(15):132-133.