T型焊接接头表面裂纹应力强度因子影响因素研究

2020-09-10王兴路贺瑞

王兴路 贺瑞

摘要:针对T型焊接结构中出现的疲劳断裂现象,采用扩展有限元法计算裂纹尖端应力强度因子,分析其受裂纹参数、载荷、结构参数影响的变化规律。计算结果表明:随着裂纹尺寸的增大,裂纹尖端应力强度因子呈发散状态增大;弯曲载荷变化引起裂纹尖端应力强度因子的变化程度大于拉伸载荷;裂纹尖端应力强度因子与结构参数呈线性关系。

关键词:应力强度因子;T型焊接接头;扩展有限元法;数值模拟

0 引言

大型焊接结构(车辆船舶、重型机械、海洋平台等)在服役过程中经常发生断裂事故,断裂多出现在焊接接头处,而T型焊接接头是工程结构中常采用的典型结构,其疲劳断裂性能严重影响着焊接结构的使用安全[1,2]。应力强度因子是表征裂纹尖端应力场的重要参量[3],研究含裂纹结构强度时必须计算裂纹处应力强度因子大小,以判断结构工作时的安全状态。采用解析法计算应力强度因子,可以得到精确解,但只适用于简单结构问题求解,对于复杂几何形状裂纹和复杂加载条件的问题,只能通过数值方法来计算[4]。

扩展有限元法[5,6]是Belytschko和Black提出的一种求解不连续力学问题的新型数值方法,采用扩展有限元法研究断裂问题时无需在裂纹尖端位置进行特殊处理,于天堂[7]采用扩展有限元法模拟了三维平板穿透裂纹扩展问题。本文采用扩展有限元法计算T型焊接接头处表面裂纹尖端的应力强度因子,分析裂纹尖端应力强度因子受裂纹参数、外界载荷、结构参数影响的变化规律,为大型焊接结构的裂纹扩展及寿命预测奠定基础。

1 含表面裂纹T型焊接接头

1.1 几何尺寸及边界条件

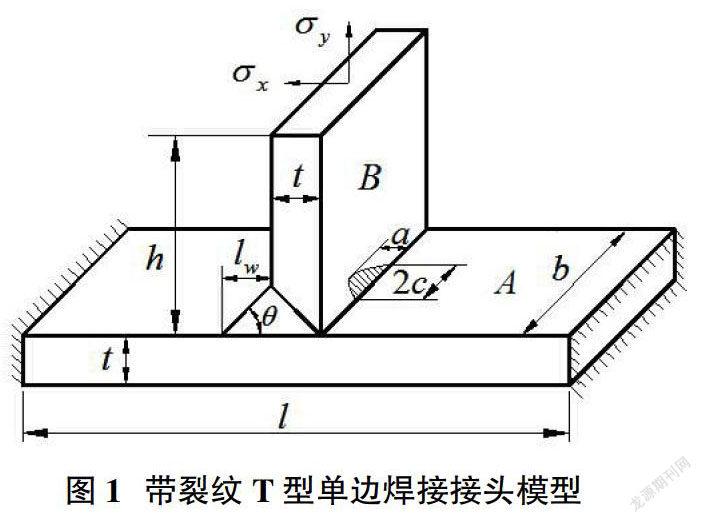

无论表面裂纹的初始形状如何,最终都是以半椭圆形向前扩展[8],本论文采用半椭圆形裂纹进行计算,含裂纹T型焊接构如图1所示。模型由A(母板)、B(连接板)按图1中所示组合形式焊接而成,A板长l=120mm,B板高h=60mm,两板宽度相同b=60mm、厚度相同t=10mm,焊脚长lw,焊接角度为?兹。焊根处存在一个半椭圆裂纹,裂纹深度为a,裂纹长度为2c。

在结构模型两侧面施加全约束,载荷以拉伸应力?滓v、剪切应力?滓y分别单独作用及两种应力形式组合三种加载方式施加在结构顶部平面,以此计算模型中裂纹应力强度因子。

1.2 材料力学性能参数

本论文选用工程结构常用材料Q345为研究对象,常温下(25℃)Q345材料力学性能参数如表1所示。假设焊缝处材料与母材力学性能相同,均满足材料力学中的连续性、均匀性及各向同性三大假设,结构中的焊接残余应力得到充分释放。

1.3 有限元模型

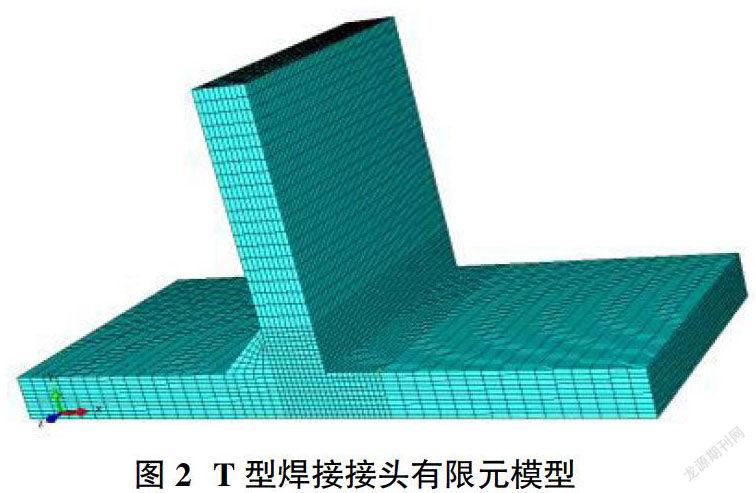

基于有限元分析软件,建立T型焊接接头有限元模型,按图1所示在模型中预制半椭圆形初始裂纹。选取单元类型为C3D8R,在裂纹处细化网格,提高计算精度。有限元网格划分结果如图2所示。

2 裂纹应力强度因子分析

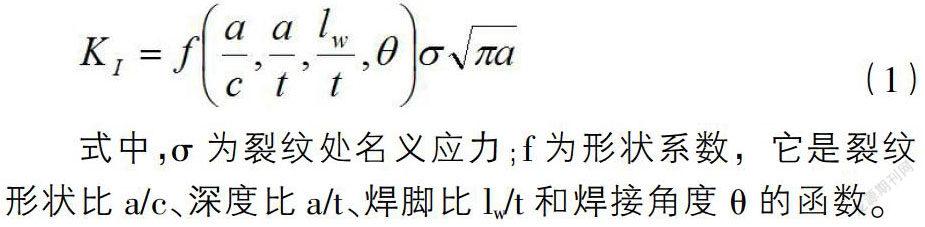

依据断裂力学知识,T型焊接接头处半椭圆形裂纹尖端应力强度因子KI计算公式可表示为:

工程结构中常采用焊接角度?兹=45°进行构件连接,焊脚长lw由板厚t确定,对于确定的板而言,lw/t为定值,研究设定lw/t=1、?兹=45°。本文基于ABAQUS软件平台,编写用户子程序,着重研究裂纹形状比a/c和裂纹深度a/t变化对裂纹尖端应力强度因子的影响。

2.1 裂纹参数的影响

结构中裂纹在外载荷作用下逐渐扩展,达到临界值时突然断裂,取裂纹深度比a/t=0.6为临界尺寸,裂纹扩展过程中分别取a/t=0.1,0.2,0.3,0.4,0.5,0.6。裂纹形状比a/c反应了半椭圆形裂纹的曲率大小,计算时分别取工a/c=0.2,0.4,0.6,0.8,1.0。研究拉伸载荷?滓v、剪切载荷?滓x单独作用和两种载荷共同作用三种工况下的裂纹应力强度因子变化规律,?滓v=?滓x=50MPa,计算结果如图3所示。

从图3中可以得到以下结论,随着裂纹的扩展,裂纹尖端应力强度因子逐渐增大,并呈发散状态;复合载荷作用下的裂纹尖端应力强度因子等于弯曲载荷和拉伸载荷单独作用时产生的应力强度因子线性叠加;在复合载荷作用时,弯曲载荷对裂纹尖端应力强的因子的变化起主要作用。

2.2 载荷形式的影响

不同的载荷形式对裂纹扩展的影响也不尽相同,假定裂纹几何参数a/t=0.2,a/c=0.4(a=2mm,c=5mm)和a/t=0.4,a/c=0.8(a=4mm,c=5mm)两种情况,分别讨论?滓x=50MPa、拉伸应力不等和?滓v=50MPa、剪切应力不等两种工况下的裂纹尖端应力强度因子的变化规律,计算结果如图4所示。

从图4中可以发现,随着裂纹深度的增加裂纹尖端应力强度因子增大;拉伸載荷和弯曲载荷在相同幅度范围内变化时,弯曲载荷引起较大的裂纹尖端应力强度因子变化。

结合断裂力学中经典疲劳裂纹扩展速率Paris公式da/dN=C(?驻K)m分析外载荷的作用变化对结构疲劳寿命的影响,材料常数C、m均为定值,对于普通的金属材料m>1,T型结构承受的拉伸、弯曲载荷同等程度变化时,弯曲载荷变化引起较大的焊接处裂纹尖端应力强度因子变化,裂纹扩展速率相对较快,结构寿命较短。因此,结构设计时尽量减少T型结构连接板承受的弯曲载荷,以提高结构的使用寿命。

2.3 结构尺寸的影响

表面裂纹尖端应力强度因子不仅受到裂纹参数和载荷,而且会受到结构参数的影响,本论文主要研究B板高厚h/t比对焊根处表面裂纹裂尖应力强度因子的影响。选取,a/t=0.2,a/c=0.4(a=2mm,c=5mm)和a/t=0.4,a/c=0.8(a=4mm,c=5mm)两种情况,?滓x=50MPa和?滓v=50MPa分别单独作用,分析裂纹尖端应力强度因子随h/?啄改变的变化情况,计算结果如图5所示。

T型结构件中连接板高(长)厚比h/t变化时,拉伸载荷作用下的裂纹尖端应力强度因子保持不变,拉伸载荷作用下的裂纹尖端应力强度因子存在较大变化,并与h/t呈线性关系,裂纹越深斜率越大。因此,在结构设计时,对于承受弯曲载荷的连接板,尽量减小其高(长)度。

3 结论

通过建立T型焊接接头焊根处裂纹有限元模型,运用扩展有限元法对裂纹尖端应力强度因子进行数值计算,发现裂纹参数、外界载荷、结构参数对T型结构表面裂纹尖端应力强度因子均存在一定影响并具有规律性。

①随着裂纹扩展,裂尖处应力强度因子逐渐增大并呈发散状态。复合载荷作用下产生的应力强度因子是各载荷单独作用结果的叠加,其中弯曲载荷对结果影响较大。

②拉伸载荷和弯曲载荷同等幅度的变化时,弯曲载荷的变化会引起T型结构焊根处裂纹尖端应力强度因子较大变化。

③承受弯曲载荷时的T型结构中连接板的高厚比对焊根处的裂纹应力强度因子有着严重影响,两者之间呈现线性关系。

参考文献:

[1]Darko Frank, Heikki Remes, Jani Romanoff. Fatigue assessment of laser stake-welded T-joints[J]. International journal of fatigue.2011,33:102-114.

[2]武銳锋,黄小平.肘板趾端表面裂纹在随机波浪载荷作用下的疲劳扩展预报[J].船舶力学,2012,16(5):549-556.

[3]Satoyuki Tanaka,Takahiro Kawahara,Hiroshi Okada.Study on crack propagation simulation of surface crack in welded joint structure[J].Marine Structures,2014,39:315-334.

[4]刘明尧,柯孟龙,周祖德,等.裂纹尖端应力强度因子的有限元计算方法分析[J].武汉理工大学学报,2011,33(6):116-121.

[5]茹忠亮,朱传锐,张友良,等.断裂问题的扩展有限元法研究[J].岩土力学,2013,32(7):2171-2175.

[6]Liang Wu,Lixing Zhang,Yakun Guo.Extended finite element method for computation of mixed mode stress intensity factors in three dimensions[J].Procedia Engineering,2012,31:373-380.

[7]于天堂.模拟三维裂纹问题的扩展有限元法[J].岩土力学,2010,31(10):3280-3285.

[8]吴志学.表面裂纹疲劳扩展形状演化预测[J].应用力学学报,2010,27(4):783-786.