分布式变频器在汽车焊装车间输送领域的应用

2020-09-10刘坤鹏何军

刘坤鹏 何军

摘要:随着汽车工厂快速发展,应用自动化技术和设备已成为我国汽车制造行业发展的主旋律,制造工艺对调速和节能的要求越来越高。因此基于现场总线的分布式变频器技术得到了广泛的应用,分布式变频器能缩短安装调试时间、简化接线、降低额外机柜安装空间、减少干扰等,有利于节约成本和提高生产线可靠性,从而加速了汽车企业的发展。

关键词:分布式;变频器;汽车

0 引言

目前,在汽车厂焊装车间里,变频器技术得到了广泛的应用,本文从技术更新和成本节约的角度本文结合某汽车车企情况,来探讨和研究分布式变频器在汽车领域的应用,最后结合当前形势对分布式变频器发展展望。

1 分布式系统定义

数据采集和控制以及其他智能设备等子系统都是按分布式结构设计的,每个子系统可能有多个系统分别完成不同的功能,由庞大的系统群构成了一个完整的高度协调的有机综合系统。

2 分布式变频器的特点及应用

分布式变频器的特点是防护等级高、体积小、节省空间、不需要电控柜,可直接用于现场,降低了设备成套的成本。由于变频器放在现场,使得电机到变频器的电缆长度相应变短。随之带来的益处是功率损耗降低、辐射干扰降低,因此,屏蔽电缆和额外的滤波器的费用都可以被省下。

正因为分布式变频器具备了上述特点,所以在具有高度空间延展性的输送系统,比如汽车焊装车间现场,有输送类设备均采用SEW安全型(Safe option)SEW-MOVIFIT变频器;其中,功率较小的输送平移滚床、过度辊床、激光焊大门等设备采用,功率较大的升降辊床、转台、转毂、框架、板式链等设备采用SEW-MOVIPRO,特大转毂采用SEW-MOVIDRIVE。机械压合采用将减速机、电机和驱动器集成为一体MOVIGEAR机电一体化。

2.1 分布式变频器SEW-MOVIFIT在平移辊床上的应用

现场采用防护等级IP69K的1.5kW和4kW的SEW-MOVIFIT FC TECHNOLOGIE S11(safe option)变频器,这种变频器直接安装在辊床支架上,它可以将现场实际需要的传感器接入到变频器中,它是配有内置变频器和分布式驱动控制装置,主要由EBOX(主动电子单元)和ABOX(被动链接单元)组成,用于控制减速电机。整个箱体具有排污功能和防机械损伤的高抗震功能。

软件方面平移辊床应用SEW应用模块AMX1001操作模式Rollenbahn Modus模式。激光焊大门用SEW应用模块AMX1001操作模式V/R Modus模式。这种两种模式可以直接将信号线接到MOVIFIT模块里,在软件设置启停和减速,操作方便、快捷,参数少,简单易懂。

2.2 分布式变频器MOVIPRO在升降辊床、转台、转毂应用

现场采用2.2-15kW的 SEW-MOVIPRO ADC mit S11系列变频器。例如升降辊床通过变频器控制电机将车身从工位上方降落到工艺孔中,将车身固定在工艺孔中,利用机器人固定轨迹将车身焊接在一起。转台、转毂主要利用旋转将零件从上件口转动到机器人工作位置,利用机器人流水作业将车身小件拼装在一起。它们都利用Hiperface编码器进行精确定位,并且在刻度口开口处安装位置开关,实现传感器位置校对。

变频器SEW-MOVIPRO ADC mit S11由功率单元、通讯单元、控制单元和电源单元组成。软件方面应用SEW应用模块AMA0801操作模式,可以采用电机编码器、外部编码器、电机和外部编码器组合方式应用,利用这种模式可以将设备快速精准的定位。

2.3 分布式变频器MOVIGEAR在机械压合应用

现场机械压合采用SEW公司的MOVIGEAR产品,该产品将电机、减速机及驱动器集成为一体形成机电一体化驱动系统。压合PLC控制发出位置指令,驱动电机运动到指点位置,保持压力经过预压合和终压合两到工序,将车门的内板和外板紧密的装配在一起。

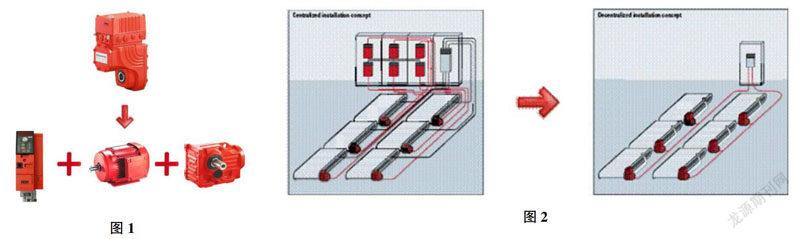

MOVIGEAR不仅将减速机、电机和驱动器集成为一体,产品在设计阶段就充分考虑了集成的概念,MOVIGEAR具有超高的效率从而降低了能耗成本。各个部件集成并协调工作,有效的延长了使用寿命,提高了系统的可靠性。更为重要的是基于这三部分的组合实现了驱动技术的优化利用,能效等级达到超高效电机标准,该产品充分体现了节能的经济优势,确保了稳定可靠的运行。与传动驱动器件相比节能比例高达50%。(图1)

3 集中控制方案和现场分散控制方案比较(图2)

①节省控制柜空间; ②现场线缆明显减少;

③现场施工工作量下降; ④故障点显著下降;

⑤维护成本下降;

⑥项目改造非常方便,无需改动电气部分的硬件结构。

4 分布式变频器发展趋势

①环保化。降低使用过程中的噪声;减少网侧跟负载侧的谐波分量;减少电动机的转矩脉动;降低开关损耗;实现清洁电力技术转换。

②专业化。总结某一类负载的特性,结合行业本身需求,制造有针对性地变频器。例如:某汽车型号专用变频器等。

③一体化。把参数辨识系统、PLC控制器、PID调节器及通信单元等相关功能部件有选择地集成到内部组成变频器和电动机的一体化组合机。

④方便化。更换更加容易,参数设置更加方便,维修设备解决问题更加快捷,大大了节约了时间,提高了设备的开动率。

5 结语

应用分布式变频器给汽车行业制造生产上带来了很多便利,但是随着当前汽车生产线变得愈来愈复杂,对于分布式电机控制系统的要求也愈来愈高。在未来,应在简化接线、调试时间缩短、线缆连接更少、减少干扰、提高生产线的可靠性等诸多方面亟需改善,从而提高汽车焊装的质量和速度。

参考文献:

[1]孙永芳,张刚.基于PLC控制的变频器在自动化生产线中的应用[J].科技创新与应用,2019(35):177-178.

[2]丁焕,周华.汽车工厂焊装车间输送系统自动化改造探析[J].时代汽车,2019(03):10-11.

[3]张巧巧.汽车焊装车间自动化控制技术[J].中国战略新兴产业,2018(04):107.

[4]李耀军.汽车自動化生产线升降机运行安全分析[J].时代汽车,2019(06):21-22.

[5]大众-VASS标准硬件安装方式.