动车组转向架车轮制动盘裂纹分析研究

2020-09-10郑世伟张杨宁李建

郑世伟 张杨宁 李建

摘要:本文主要针对高速动车组轮装制动盘裂纹形成原因进行分析,并为后续车辆制动盘的安全运营提供参考。

关键词:制动盘;热负荷;裂纹

0 引言

制动盘是轨道交通车辆中的关键零部件,其主要作用是与制动夹钳配合,从而使高速列车停车、降速。高速列车在频繁的制动力作用下,制动盘和闸片产生制动热负荷使制动盘在短时间内承受很大的温度梯度,长期作用下,这种冷热循环的交变载荷会使盘面出现热斑、磨损甚至裂纹,不仅会大大降低制动盘的使用寿命,甚至会引起灾难性的事故,通過对高速动车组轮盘裂纹的深入调查,对制动盘裂纹发生的原因进行了深入分析,可有效提高制动盘的使用寿命及可靠性。本文通过对裂纹制动盘的材料及机械性能等进行研究,分析确定裂纹缺陷的产生原因,并根据原因分析提出解决措施,消除安全隐患。

1 调查分析

选取1套发生裂纹的制动盘进行分析研究,该套制动盘内侧制动盘未见裂纹,外侧轮盘紧固螺栓孔处存在2处裂纹,靠近制动盘外缘裂纹深度约为2mm,靠近螺栓孔附近裂纹深度已延伸至螺栓孔根部。螺栓防松标记无错位,制动盘表面光滑平整、无异物击打痕迹,闸片状态无异常。

通过对运营过程中的裂纹制动盘进行解刨分析情况如下:

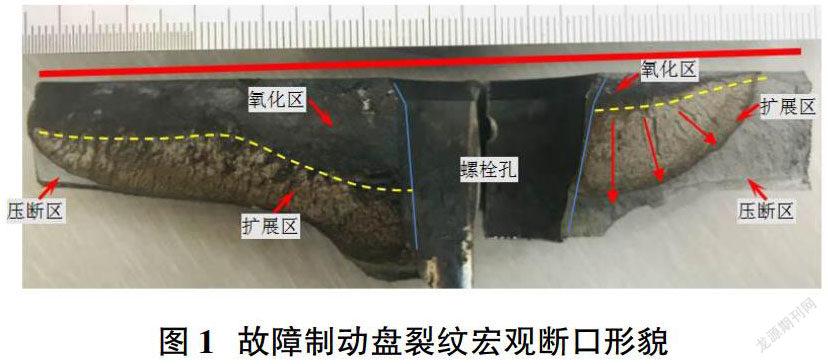

1.1 断口宏观形貌

裂纹超限轮盘其裂纹已基本贯穿盘体厚度,靠近摩擦面表层的断口已明显发黑、被氧化;扩展区氧化程度较低,有明显的撕裂棱,指向裂纹浅表层的氧化区方向,说明表面裂纹形成后并向内继续扩展;压断区为新压开的断口,呈现浅灰色。

1.2 断口微观形貌

将裂纹断口试样置于SEM上进行观察,螺栓孔倒尖端部位是裂纹的起源位置。靠近制动盘摩擦面的断口表面已发生严重氧化。裂纹扩展区可见明显的沿晶断裂特征,疲劳裂纹呈现较快速扩展。压断区以韧窝+准解理特征为主,表现出一定的塑性。

1.3 金相组织

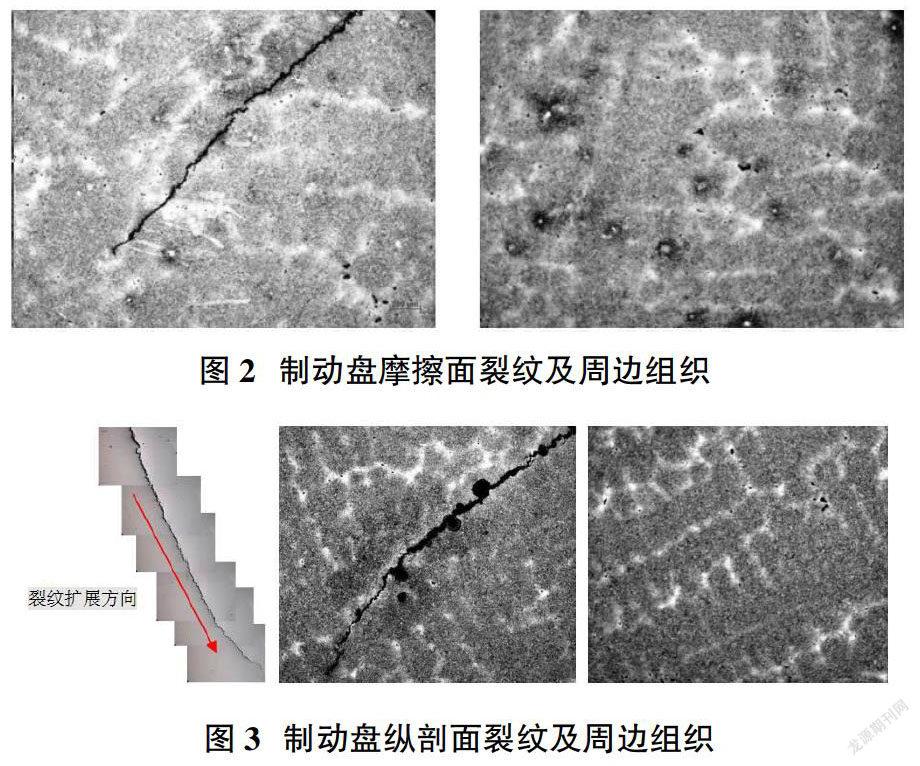

1.3.1 裂纹及同车轮内侧制动盘金相组织

裂纹扩展路径呈长、直扩展,短程内存在弯曲刻面。裂纹尖端附近及远离裂纹区域的金相组织均匀性差,在整个摩擦环厚度(含散热筋)内存在粗大树枝晶,且有一定程度的缩松,缩松呈规律性分布于枝晶间,裂纹扩展路径上存在裂纹与显微缩松孔洞的汇合现象。

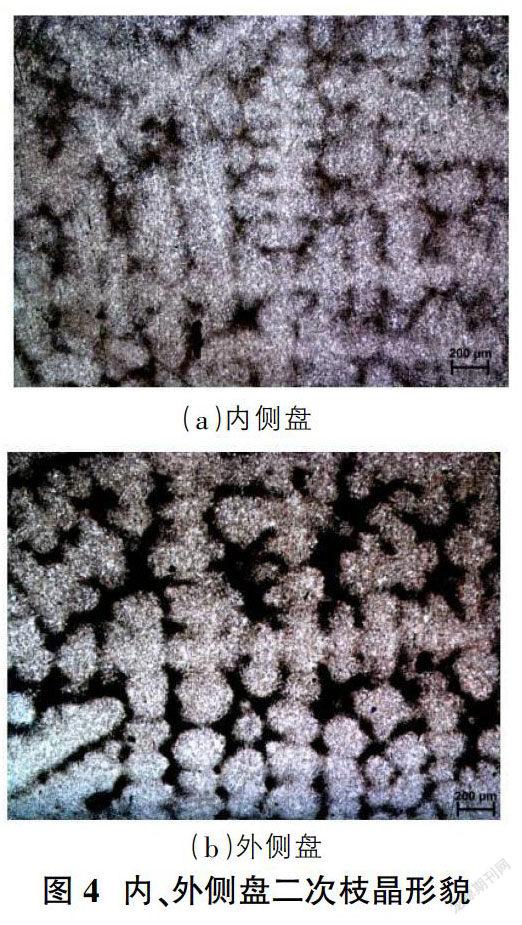

对裂纹制动盘树枝晶、微结构进行对比观察。其中内侧盘(未发现裂纹)二次枝晶间距约200μm~230μm,二次枝晶密集;外侧盘二次枝晶间距约180μm~300μm,二次枝晶稀疏。

1.3.2 同批次无裂纹制动盘金相组织

将服役后无裂纹的同批次轮盘作为对照进行解剖观察金相组织,可见制动盘摩擦环内的金相组织存在树枝晶,散热筋内无树枝晶。

1.3.3 不同批次无裂纹制动盘金相组织

将服役后无裂纹的不同批次轮盘作为对照进行解剖观察金相组织。可见制动盘本体的金相组织为回火索氏体,组织均匀性较好,未见树枝晶,缩松位置未呈明显规律性分布。

1.3.4 小结

裂纹已基本贯穿盘体厚度,螺栓孔倒尖端部位是裂纹的起源位置。裂纹扩展区可见明显的沿晶断裂特征,疲劳裂纹呈现较快速扩展。

裂纹轮盘组织不均匀,存在粗大的树枝晶,导致枝晶偏析且伴有显微缩松,枝晶偏析可促使裂纹沿晶快速扩展。同批次轮盘中同样观察到树枝晶,3个不同批次的轮盘2个未见树枝晶,1个存在树枝晶,但二次枝晶密集。

2 分析结论

基于以上分析,推测轮盘裂纹的原因:轮盘铸造时在螺栓孔倒棱处及摩擦面附近存在缩孔、疏松等缺陷,存在粗大的树枝晶,轮盘热处理不当所致,是裂纹产生的主要原因。

在制动过程中循环热载荷导致的热应力的驱动下,在螺栓孔倒棱处及摩擦面附近存在的铸造缺陷萌生微裂纹,形成裂纹源,粗大的树枝晶组织加速了裂纹的扩展。

3 建议及措施

①对普查发现裂纹的制动盘进行跟踪,对裂纹超限的轮盘及时进行更换;②加强制动盘热处理及铸造工艺质量管控,提高制动盘内在质量;③加强制动盘热处理工艺的控制质量;④定期对新品制动盘进行金相组织检验。

参考文献:

[1]孙岳,李平平,张毅峰,顾升兴.标准动车组锻钢制动盘裂纹失效分析机车车辆工艺,2017(1).

[2]林宁.汽车液压制动系统的故障诊断及维修探讨[J].内燃机与配件,2019(19):150-151.