12V180气缸体曲轴孔及止推面复合镗杆设计

2020-09-10谭东芳张习国

谭东芳 张习国

摘要:12V180是潍柴集团公司推出的一款新型大马力高速发电及船用柴油机。12V180气缸体外形庞大,曲轴孔及止推面加工精度要求较高,镗削曲轴孔工序中,所需线型镗杆也属于大型复合镗杆,设计制造难度均较大。目前,我公司各机型的气缸体镗削曲轴孔及止推面用镗杆大多采用国外进口,自主设计制造气缸体曲轴孔及止推面复合镗杆尚属首次。在镗杆设计过程中,打破传统的设计思路,采用了许多新结构及新思路。本文就 12V180 气缸体曲轴孔及止推面复合镗杆的设计过程展开论述。

关键词:曲轴孔;止推面;拉镗;复合镗杆;分级;分段;可涨式滑块机构;斜齿;斜键

1 镗杆技术要求

①设计一套12V180曲轴孔镗杆,用于主轴孔的半精镗、精镗以及止推面的加工,与镗模1874210000配合使用;

②曲轴孔粗加工至199±0.25,要求半精镗至201.2H10,精镗至202H6,其它精度要求详见产品图纸;

③要求镗杆精度高,配置相应的刀具调整单元及刀片,所选用刀具耐用度要高,提高刀具预估寿命,与镗模协同设计;

④刀具调整方便,配备刀具调整工具;

⑤主轴孔镗杆与TH6916/L60落地式镗铣加工中心主轴及联轴器1874210001配合使用,兼顾自制专机。

2 产品加工要求分析

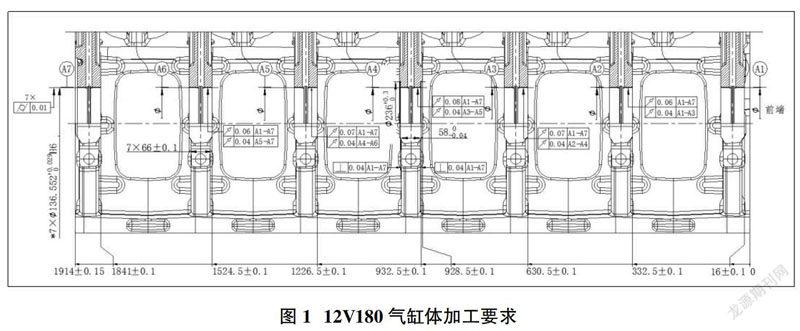

12V180气缸体外形庞大,长×宽×高=1914mm×640mm×1005mm,曲轴孔直径202H6()mm,是我公司各系列产品中外形较大的机型。各曲轴孔对相邻两孔跳动要求为0.04mm;对两端孔公共轴线跳动要求0.06-0.08mm;止推面直径尺寸236mm;两止推面宽度为58mm;对两端孔公共轴线垂直度要求为0.04mm;加工精度要求较高。详见图1。

3 设计方案

3.1 镗削方式的确定

镗杆镗削方式有两种:推镗和拉镗。目前国内外大多采用推镗形式,我公司设计的镗杆镗削均采用推镗形式。推镗加工时镗杆始终处于轴向受压的工作状态,易引起镗杆的弯曲及振动,产生孔加工的直线度误差。拉镗形式有其不可比拟的优点,镗杆不容易变形,孔的加工精度较高。在180镗杆设计过程中,为了提高曲轴孔的加工精度,镗杆的镗削形式首次尝试采用拉镗替代推镗。

3.2 镗刀的选用及排布

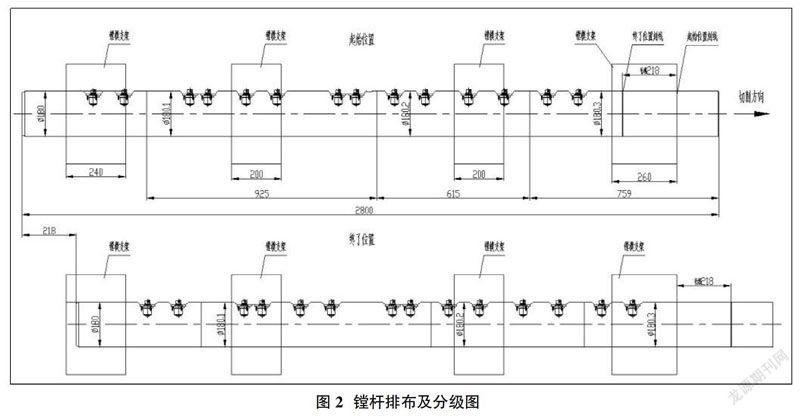

镗刀选用微调精镗单元,尺寸方便调节,精度高,最小调节精度为0.002mm。依据镗刀排布的基本原则是:行程尽量缩短,提高加工效率;镗刀间错排布,避免共振,提高孔表面加工质量。依据镗刀排布的基本原则,确定各镗刀位置及拉镗工作行程218mm,镗杆的长度2800mm。镗刀排布详见图2。

3.3 镗杆的分级设计

结合镗模镗套及镗杆直径的设计原则,镗杆直径确定为180mm。镗杆采取分级结构,根据实际的使用情况来看,镗杆的分级结构能大大的方便镗杆的穿退,像180这样的大型镗杆,镗杆的穿退的方便性要充分考虑。整根镗杆分为4级,尺寸分别为180mm、180.1mm、180.2mm、180.3mm。镗杆分级详见图2。

3.4 可涨式滑块机构的设计

3.4.1 滑块机构设计要求

镗削止推面无法使用固定镗刀,镗杆上需带有可涨式滑块机构。可涨式滑块机构的设计是整根镗杆的核心。镗刀固定在滑块机构上,在加工止推面之前,高度低于镗杆外径,防止推进镗杆时损坏镗刀。当镗杆推进到既定位置,镗刀滑块机构随着镗杆的旋转向外涨出,边涨出边镗削,镗削到要求的孔径的尺寸。完成镗削之后,镗刀滑块机构再缩回,直到退回镗杆外径以里,避免退出镗杆时镗刀划伤已加工曲轴孔表面。

3.4.2 滑块机构两种形式的对比设计

在研究了大量相关设计资料,总结出目前国内外滑块机构大多采用斜齿齿块和斜键两种结构。两种结构的设计原理是相同的,都是通过推拉斜块拉杆,拉杆在镗杆内部做轴向运动,带动相配合的滑块做伸缩运动。不同的是斜齿齿块结构由多齿组成,两齿块多齿啮合,接触面积大,配合紧密,耐磨性高,使用寿命长。但齿块齿形制造精度要求高,制造难度大,如图3所示。斜键结构相当于单齿结构,滑动过程中单面接触,较易磨损,耐磨性差,但设计制造相对简单,如图4所示。在设计过程中,分别对两种结构都进行了设计,经过反复对比分析,最终选用了斜齿齿条结构。

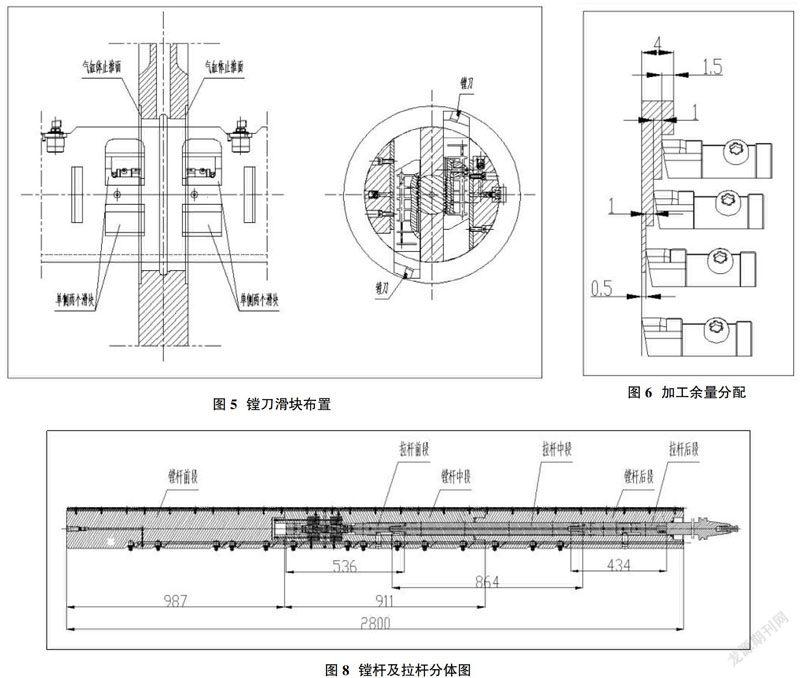

3.4.3 镗杆滑块布置及加工余量的分配

镗杆共设有四个滑块,单边止推面由两个滑块完成镗削。结构见图5。每个滑块安装一把镗刀。止推面单侧面4mm加工余量,余量较大。镗削分为半精镗和精镗,精镗半精镗镗削余量2.5mm,精镗镗削余量1.5mm。半精镗由两把镗刀完成,加工余量分别为1.5mm、1mm。精镗由两把鏜刀完成,加工余量分别为1mm、0.5mm。单边止推面的镗削过程为:拉杆后拉,两个滑块同时涨出,拉杆前推,滑块缩回,完成半精镗削。拉杆为双面斜齿结构,一面两排斜齿,能同时带动4个滑块伸缩。镗杆轴向移动1.5mm,重复上述动作,完成精镗镗削。在余量的分配过程中,余量尽量多分配到粗镗,精镗的后一刀余量一般控制在0.3-0.5mm,以获得较好的表面粗糙度。加工余量分布详见图6。

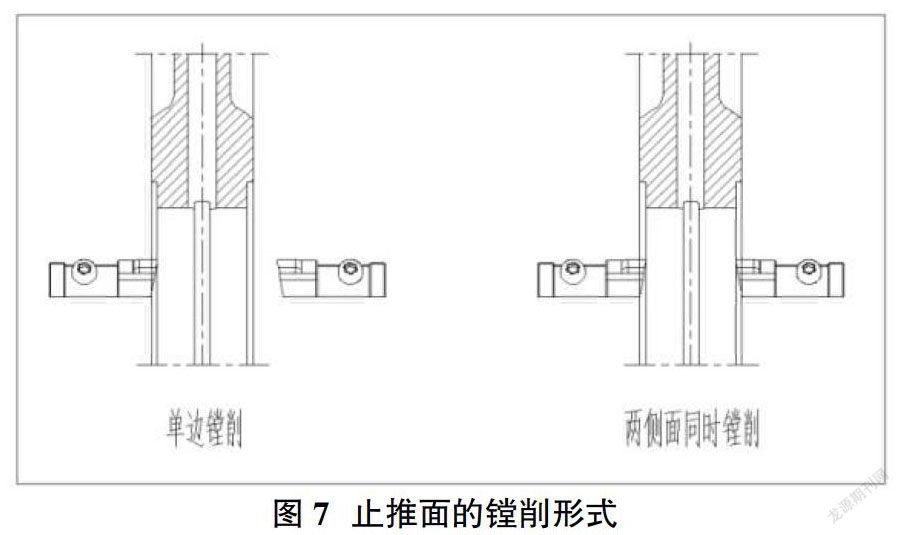

3.4.4 镗削止推面的两种形式

止推面的镗削一般分为两种形式,单面镗削和两侧面同时镗削,如图7所示。单面镗削即镗削完一边之后,镗杆轴向一段距离,再完成另一侧面镗削。同时镗削即止推面两侧面同时进行镗削。如果加工余量较小,同时镗削效率较高,拉杆拉动、推动一次即完成镗削。如果加工余量较大,需分半精镗精镗,单边镗削效率高,无需对刀,只需通过加工中心程序控制及可分刀完成镗削。两侧面同时镗削需要镗杆退出,重新对刀,辅助时间较长。12V180加工余量4mm,加工余量较大,需要两次完成,所以选用单边镗削的镗削方式。确定单边镗削即确定滑块之间的距离及镗刀的位置,注意一侧镗削时,另一侧镗刀不出现干涉的现象。

3.5 镗杆的分体设计

止推面位于气缸体中间一档两侧,所以止推滑块的位置设置在镗杆中间部位。镗杆全长2800mm,止推滑块位置距镗杆尾端1704mm。内部拉杆总长2142mm,拉杆直径53mm,整体一根长度较长,制作难度大,容易弯曲变形。所以内部拉杆采用分体形式,分为三段,把合在一起,共同组成内部拉杆。镗杆全长2800mm,为方便安装拉杆,同时提高加工工艺性,将整根镗杆分成三段,把合组成。如图8所示。镗杆及拉杆的分体式设计,制造方便,工艺性好。

4 小结

12V180曲轴孔及止推面复合镗杆直径180mm,长度2800mm,内部设置拉杆滑块机构,像这样的大型线型复合镗杆,其设计及制造在国内外都属罕见。该镗杆在产品样试加工过程中,曲轴孔各孔相对于公共轴线同轴度在0.045mm以内,两侧止推面相对于曲轴孔的垂直度在0.025mm之内,较好的满足了加工精度的要求,等同于进口镗杆的加工效果。12V180曲轴孔及止推面镗杆这样的大型复合镗杆在设计及制造过程中都有了新的突破,其成功应用填补了企业的空白,在国内也处于领先地位,为今后大型柴油机曲轴孔及止推面加工用大型复合镗杆的设计及制造提供了指导及借鉴。

参考文献:

[1]刘有才,肖继德.机床夹具设计[M].1992.

[2]张益.浅谈发动机凸轮轴孔和曲轴孔的加工工艺[J].内燃机与配件,2017(15):59-60.

[3]王安民,郭强.缸体主轴承孔在主轴承盖二次装配后的变形影响分析[J].内燃机与配件,2019(20):44-47.