深水高桩承台抱箍法大型有底钢套箱施工技术研究

2020-09-10潘孝金吴昊

潘孝金 吴昊

摘 要:马来西亚登嘉楼开启桥项目的主墩高桩承台位于河道通航的航道上。承台部分水深7~8m,桩基础为直径1m的混凝土预制管桩。承台先进行混凝土预制管桩施打,再进行有底钢套箱安装,钢套箱采用钢抱箍作为支座。因面积较大,钢套箱底板和侧板模块化设计,分块吊装到位,在底板模块与混凝土预制管桩之间形成的沟槽内,进行封底混凝土浇筑,完成钢套箱的阻水,形成承台干作业施工环境。基于此,本文从设计、吊装、封底混凝土浇筑等方面详细介绍了主墩高桩承台抱箍法有底钢套箱的施工技术,以期为相关施工提供参考。

关键词:深水基础;高桩承台;抱箍;钢套箱;沟槽;封底混凝土;预制管桩基础

中图分类号:U445 文献标识码:A 文章编号:2096-6903(2020)09-0000-00

1工程概况

登嘉楼开启桥项目位于马来西亚东海岸登嘉楼河入海口,是一座跨径67m的双叶立转式开启桥,两个主墩承台P4、P5位于河道中间,间距78m,结构尺寸76m×28m×4m。承台四周设计有橡胶防撞护弦。

承台下设计有118根直径1m混凝土预制管桩,桩长31~34m,纵向间距为4m,局部2m和8m,横向间距为4m或5m;承台横向布置两列斜桩,斜度8:1。承台顶标高+3.5m,底标高-0.5m。承臺下部河床面标高约-7.5m。河道宽度约240m,主墩承台离南北岸的最小水平距离分别为60和100m,南北岸分别由跨径为55m+55m+50.5m的三跨预应力连续箱梁引桥连接。

根据水文预测资料分析,施工期间,三月份到九月份最高水位+0.750~+0.850,最低水位-1.25m~-0.45m;一至二月份和十至十二月份最高水位+1.05~+1.35m,最低水位- 0.75~-0.15m;一天当中海水涨潮落潮水位差在1.1m~2.0m之间,如图1所示。

2工程难点和特点分析

2.1项目难点

(1)桥梁深水基础一般采用钻孔灌注桩群桩基础,大型承台钢套箱一般采用大型浮吊或千斤顶系统整体同步吊装下放。灌注桩钢护筒上可以焊接牛腿作为钢套箱的支撑,此外可以焊接和架设钢平台,钢套箱水上拼装后整体下放。本项目承台面积大,基础采用混凝土预制管桩,管桩上无法设置水上平台。整体下放对钢套箱的结构设计和焊接工艺有着严格要求。

(2)钢套箱一般采用整体浇筑水下封底混凝土,以形成底板阻水结构,并平衡箱体的浮力。封底混凝土的浇筑质量是钢套箱阻水成败的关键,主墩承台面积接近2000m2,如整体浇筑水下封底混凝土,工程量太大,而且涨潮期间水位较深,难以保证施工质量。

(3)承台底部水深较深,如采用钢围堰,围堰内填筑量大,且施工后航道清淤困难,会造成航道水流截面减小。

2.2周边环境特点

(1)现场无钢结构加工制作条件,大中型钢结构加工厂离项目所在地较远,需要长途运输。

(2)施工期间航道正常通航,往来船只多;雨季河道水流速度较快,风浪较大,对施工有一定影响。每日涨潮落潮水位落差大,钢套箱的受力工况一直处于变化之中。承台离河岸边较远,对水平运输和混凝土浇筑影响较大。

(3)马来西亚海岸线长,属于热带雨林气候,全年高温、多雨、温差小,当地水上水下作业劳动力资源丰富。

(4)马来西亚市场上常规起重吊装设备较多,本地有驳船等水上设备,但没有大型的水上起重设备。

3施工方案设计

3.1钢套箱装置与承台施工设计

本项目承台使用钢套箱作为承台的模板和阻水结构。采用钢抱箍作为钢套箱的支座,钢套箱底板模块化设计,模块纵向拼接成列,两列模块之间形成纵向沟槽,可以避开管桩桩位,沟槽底部铺设槽底钢板,并浇筑封底混凝土;侧板与底板模块相互拼接。钢套箱侧板,底板模块和封底混凝土共同组成钢套箱的阻水系统。

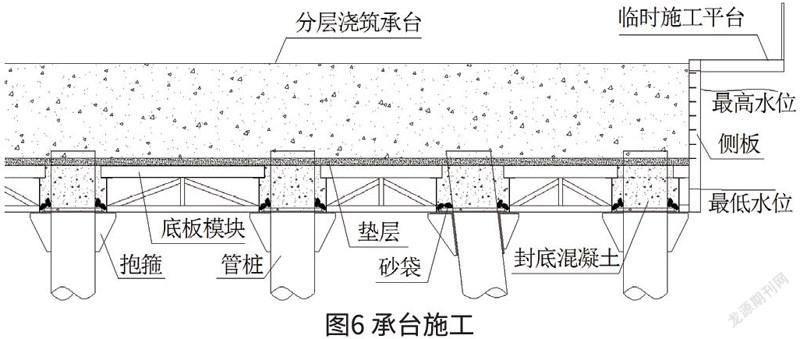

承台混凝土分层浇筑,先浇筑水下部分,再搭设操作平台,进行水上部分施工。钢套箱侧板高度设计高于最高水位200mm,侧板以上部分承台采用普通钢模板施工。侧板外围的顶部设置悬挑梁,用于搭设水上施工平台[1]。

3.2钢套箱施工设计

承台面积大,钢结构制作体量大,进行场外分块加工;现场采用驳船和150吨履带吊组合成船吊,配置一辆拖船作为动力。钢套箱模块完成加工,运输到现场后,吊装人员采用船吊进行分块吊装,潜水员水下安装和调整;利用引桥临时支撑系统,从岸边架设临时便道,进行封底混凝土浇筑,浇筑后,完成排水和垫层,形成承台干作业施工环境。

3.3钢套箱构造设计

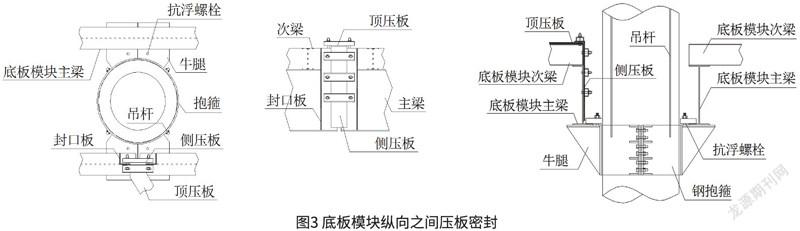

(1)结合承台桩的分布、运输特点和吊装能力等情况,钢套箱底板划分成44个模块,单块重约8t;侧板根据相应的底板分块。钢抱箍间距同桩的间距,抱箍由两块半圆形钢板,用高强螺栓与桩固定,抱箍与管桩之间采用10mm橡胶增加抱箍摩擦系数。抱箍上设置牛腿和抗浮螺栓,牛腿用于架设底板模块,抗浮螺栓用于抵抗钢套箱浮力和固定底板模块。对无法架设钢套箱模块的承台圆弧段,加设措施桩和抱箍,措施桩同永久桩一同施打,如图2所示。

(2)底板模块由工字钢主梁、工字钢次梁、主次梁支撑杆和钢板面板组成。主梁采用截面高度750mm的工字钢,次梁采用截面高度250mm的工字钢,次梁焊在主梁上翼缘板上部,并采用支撑杆焊接加固成整体;模块顶部面板为8mm钢板,两侧下包至主梁上翼缘板,形成顶部和侧面3面围合的半封闭式箱体模块。钢板面板和主梁工字钢腹板内部焊加劲板加强;每道次梁工字钢腹板上设置直径20mm的孔,用于引导模块次梁之间的空气排出,减少浮力作用;部分模块顶部设置集水坑。

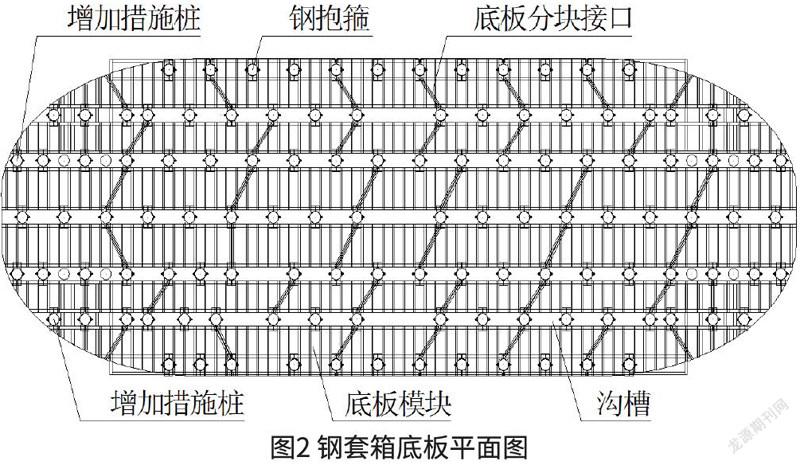

(3)考虑底板模块的水下安装难度和精确度,模块与模块纵向之间预留100mm空隙,采用压板密封。压板与底板之间设置15mm橡胶止水带,并用预焊在底板上的螺栓压紧。模块与模块横向沟槽净距1.5m,截面高度1m,在沟槽内浇筑封底混凝土,可实现钢套箱底板模块与混凝土管桩之间的阻水。与整体浇筑封底混凝土相比,该方法减少了混凝土的浇筑量,同时大大降低了水下封底混凝土浇筑难度,如图3所示。

(4)承台两侧的底板模块,在桩外侧加设1道主梁,作为钢套箱侧板的固定结构。加设的主梁上部与底板次梁相连,下部采用槽底钢板将两道主梁焊成整体,槽底钢板上预留桩孔,吊装时穿入管桩,如图4所示。

(5)钢套箱侧板由工字钢立柱、4mm钢板面板和加劲钢板组成。侧板与侧板之间,通过宽度700mm的侧封板用螺栓连接,接缝中间加设橡胶止水带。

3.4钢套箱系统结构验算

经多种工况分析,主要對钢套箱装置体系进行以下两种工况进行验算:

(1)浇筑承台混凝土时,河道水位降至承台以下。主要荷载为钢套箱系统自重、承台混凝土自重、施工荷载和混凝土浇筑时的侧压力。

(2)钢套箱完成封底并抽水后,河道中水位上涨到预测的最高值。主要荷载为钢套箱系统自重、浮力、水的侧压力和水流冲击力。

底板模块横向之间采用封底混凝土湿接止水,底板模块纵向采用橡胶压板止水,纵横向之间无其它结构连接,底板可按照单个模块进行整体验算。底板模块与封底混凝土之间的结合与止水效果有直接关系,因此在承台混凝土浇筑前,要保证底板模块的刚度,允许挠度L/500。

3.5钢套箱加工

混凝土管桩打桩完成后,将桩头截桩成同一个标高,并高于最高水位。测量所有桩的桩位坐标和垂直度,根据桩位测量成果计算抱箍位置,并结合钢套箱结构验算与优化,进行钢套箱的深化设计[2]。

每个底板模块编号和对应的桩号在面板上打钢印标记,在每个模块顶部结构焊接4个吊耳。斜桩部位的底板模块加工前,对桩的净空距离进行复核,防止斜桩上口净距过小,造成底板模块无法安装。钢套箱相邻模块的底板和侧板,必须预拼装验收合格后才能发货。

4施工要点

4.1抱箍安装

根据桩顶标高,在抱箍上焊4根吊杆,用于抱箍在管桩桩顶吊挂。抱箍安装前,在桩顶做纵横向定位控制线,潜水员水下对桩身进行清理,抱箍在岸上预穿高强螺栓,采用专用吊具进行抱箍吊装,保证抱箍在起吊过程中,能顺利套入混凝土预制管桩。船吊吊装过程中,施工人员采用移动浮筏作为施工平台,根据吊杆和桩顶控制线,配合船吊对抱箍的方位进行调整,并安放到位。

抱箍吊装完成后,利用吊杆对抱箍进行标高调整,2名潜水员采用水下气动扳手进行高强螺栓的对称施拧。

4.2底板模块安装

底板模块按照吊装顺序,依次堆放在船吊驳船上。底板安装顺序,横向从中间开始,纵向从一端往另一端开始。船吊将底板模块吊装到承台设计位置上方,用缆风绳进行模块方位的调整。安装定位过程中,端部的底板模块定位准确,误差不大于20mm,中间的底板模块定位不大于50mm。用倒链将模块与模块之间的顶面和侧面对接位置调整平整。

钢套箱底板在吊装入水时,要缓慢下放,将箱体内空气排尽。避免下放过快,底板模块浮动撞击,造成接口变形损坏。模块对接调整完成后,潜水员水下采用垫铁将底板主梁与抱箍之间的缝隙塞实,并安装抗浮螺栓夹具,拧紧螺栓,防止潮水冲刷,造成钢套箱模块位移。

侧面的底板模块最后安装。在岸上将侧板和底板的组拼成侧板模块。侧板模块的吊装需要按顺序进行,依次连接。侧板模块安装完成要及时固定,防止风浪拍打晃动,造成管桩断裂。

4.3槽底钢板安装

底板和侧板模块安装调整完成后,进行底板顶面及侧面压板及槽底钢板的安装。底板的边缘预先焊有螺栓,通过螺栓压紧压板,达到止水的目的。槽底钢板采用钢板和加劲板焊接而成,根据图纸的设计尺寸加工分片,单片重量约30kg,采用浮桶工具将钢板运到设计位置后下放,并铺设在底板下翼缘板上,用下翼缘板上的固定螺栓固定。位于抱箍部分的槽底钢板,做与管桩圆弧匹配的切口,螺栓压紧,槽底钢板同抱箍牛腿上表面,形成完整的沟槽底板,沟槽底板之间的缝隙,采用砂袋封闭,如图5所示。

4.4封底混凝土浇筑

在钢套箱桩基施工完成后,进行引桥临时支撑系统基础桩的打设,在临时桩上架设贝雷架人行通道,作为混凝土泵管的输送通道。同时在钢套箱底板模块上搭设脚手架通道,使泵管延伸到封底混凝土浇筑点。泵管的软管直接通到距沟槽底部200~300mm处,进行浇筑槽内的封底混凝土浇筑。封底混凝土采用C40水下混凝土,水泥及掺混料含量460kg,坍落度175±25mm。

浇筑前检查水下缝隙封堵和砂袋的安装情况,防止风浪作用下产生位移。封底混凝土浇筑选择在低潮期内进行,单次浇筑一道沟槽,在潮水上涨到高水位之前完成浇筑。浇筑过程中用测杆及时测量混凝土浇筑情况,发现有混凝土下漏情况,及时用砂袋封堵。底板上预留减压孔留空孔,保证封底混凝土浇筑期间,钢套箱内外的水位同步涨落。

4.5排水封堵

封底混凝土浇筑完毕24h后的低水位涨潮期间,关闭底板减压孔,检查渗漏点,根据渗漏点和集水坑分布情况划分区域。用彩条布和砂袋设置隔断,对局部的漏水点采用木楔、棉布和快速凝结堵漏材料进行封堵,安排水泵进行钢套箱排水。

完成渗水点封堵和排水后,切除抱箍吊杆,开始承台基础管桩桩头切除,浇筑150mm厚混凝土垫层找平。

4.6承台施工及侧板拆除

待垫层浇筑完成,搭设钢套箱顶部施工平台,开始承台分层施工。承台先完成水下部分混凝土浇筑,再进行上部承台施工,承台混凝土分层之间按设计要求设置剪力钢筋,如图6所示。

承台施工完成,并完成主墩塔吊安装,开始进行承台侧板的分片拆除。先将侧板做临时固定,潜水员水下完成螺栓的拆除,拆除人员在水上用撬棍将侧板与承台剥离。连接螺栓锈蚀,无法正常拆除的,采用氧-弧水下切割法切割。钢套箱底板及封底混凝土与桩连成整体,不进行拆除。

5质量安全保证措施

(1)船吊起重性能按照履带吊性能表的80%考虑,驳船顺水流方向定位,完成抛锚后方可开始吊装作业。吊装时,驳船离混凝土管桩或钢套箱净距保证3m以上,避免风浪波动,船体撞击造成桩身断裂或钢套箱变形。

(2)每天潜水员水下进行抱箍高强螺栓紧固前,应校核水下气动扳手的紧固力。

(3)所有水上施工人员必须穿救生衣。大风浪高天气停止施工,确保已下放但未完成调整的钢套箱模块与抱箍临时锁紧。

(4)航道设置导航灯标识,夜间提供照明;航道一侧侧板预先搭设施工平台,并设置内支撑,防止航行船只撞击钢套箱,造成侧板变形。

(5)根据当时的原材进行水下封底混凝土试配,保证水下浇筑质量。因混凝土泵送水平距离较远,施工过程中严格检查控制混凝土和易性。

6结语

登嘉楼开启桥项目两个主墩承台的施工,设计采用混凝土预制管桩基础,先进行管桩施工,再安装钢套箱,形成承台施工干作业环境。底板分块加工和安装,解决了当地加工运输问题,避免了大型机械的投入,在沟槽内浇筑封底混凝土,大大降低了施工难度和成本。当地潜水员数量多,充分发挥了当地资源特点。很好适应了项目需求,施工质量和施工安全得到了保证,取得了良好的经济效益和社会效益。

封底混凝土浇筑效果较好,抽水后无渗漏点。相比之下底板模块与模块之间的压板连接,受底板模块安装精度影响,有渗漏点。根据封底混凝土的实施效果,模块高度可以适当降低,以减小钢套箱整体的用钢量。

参考文献

[1]吴锋.杭州湾跨海大桥海大型承台钢套箱施工过程受力分析[J].水运工程,2007(5):93-97.

[2]范远林.钢抱箍法施工高桩承台可行性研究与应用[J].市政技术,2017,35(6):51-53.

收稿日期:2020-08-01

作者简介:潘孝金(1973—),男,安徽舒城人,本科,高级工程师,研究方向:工程施工技术研究与管理。