大型离心压缩机组振动故障诊断与处理

2020-09-10李超华

李超华

摘 要:大型离心压缩机运行过程中容易出现振动故障的问题,严重影响实际的使用安全性与稳定性。本文首先介绍了大型离心压缩机的工况特征,其次对大型离心压缩机发生振动故障的特性進行了分析与探讨,然后分析了大型离心压缩机发生故障的原因,最后则结合上述内容,阐述了大型离心压缩机故障排除策略,希望可以进一步改善运行环境,提升减振效果。

关键词:大型离心压缩机;振动故障;诊断策略

0 引言

大型离心压缩机在科研、工业生产中都具有广泛的应用,作为重要的动力设备,其同时也具有许多常规离心压缩机所不具备的优势,包括结构复杂、工况稳定性要求高等等,但是在应用过程中,由于投产时间、运行工况的变化,很容易出现设备故障的问题,如不及时进行故障排除,会导致严重的生产安全事故。为了进一步探讨大型离心压缩机的故障处理策略,现就某项目的具体大型离心压缩机工况简单介绍如下。

1 大型离心压缩机组工况概述

大型离心压缩机作为工业生产中常用的机械设备,其具有体积大、结构精密复杂的特征,运行过程中经常会出现高负荷运行的情况,所以很容易出现机械故障。采取科学的机械状态调整与故障诊断监控模式,可以显著改善工况现状。

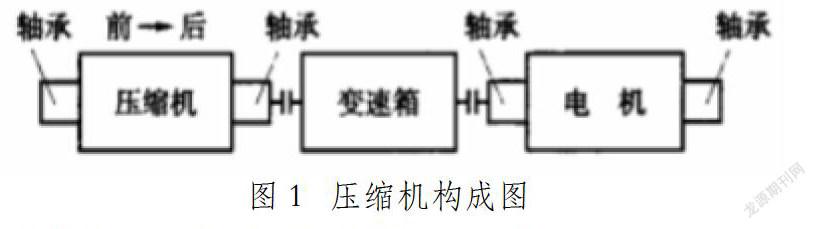

本次研究选取某大型离心压缩机组,该设备启动后出现两端轴承振动值超标的问题,由于运行的安全性受到威胁,无奈被迫停机。该机组的构成图如下图1所示,根据图中的构成情况来看,该大型离心压缩机设备主要包括有压缩机、变速箱、电机构成,各个部件之间由轴承相互连接,其中联轴器分别为齿套联轴器,整个大型离心压缩机的运行参数为额定功率5000kW,电压10kV,额定转速2900r/分。

2 大型离心压缩机组振动特性分析

结合大型离心压缩机的振动特征,对其安装方式进行分析,从而探究出相应的振动特性。采取简化分析方法,离心式压缩机的振动来源通常来自于旋转部件的重心偏移,由于重心偏离中心线,很容易出现基频振动的问题。实际上,大型离心压缩机运行过程中,离心式压缩机与变速箱会借助于齿套连轴设备来达到相应的动力传递效果。在支撑与转轴弹性变化相对稳定的情况下,轴心线与齿套之间会存在一个夹角,这个夹角的运动模型相对确定,会围绕着中轴进行一定角速度的旋转。在齿套的联轴器部分,轴心线与齿套会形成一定的夹角,此时坐标系当中的转速相对确定。由于不同的转速存在一定的误差,所以全部以逆时针旋转时就会出现套齿随着转轴过度的情况,整个啮合长度会发生变化,随之会想着降低配合的齿面长度发展。整个半轴套齿会想着正方向移动,此时齿面会受到较大的摩擦力影响。一般来说,转轴的上方会出现最大啮合长度的影响,始终想着增长配合的角度发展,此时半轴齿套会向着负方向变化。由此可见,轴向的周期性振动往往与平行偏角当中的振动有关。大多数情况下,由于轴系不会对转子产生更高的附加载荷,所以轴承的振动不会超过标准,但是随着载荷的增加,可能会出现振动对于负载的敏感度增加的情况,进一步导致负荷的增加。轴系当中振动信号的频谱主要以一倍频和二倍频为主,轴系对称不足,二倍频的分量占比会增加,这也是导致出现大型离心压缩机振动加剧的重要原因。

3 大型离心压缩机组振动故障诊断

大型离心压缩机的振动故障排除,关键在于故障的诊断,除了需要做好振动测量,还需要借助于在线分析系统来确保故障诊断的精准度、时效性,现探讨如下。

3.1 振动测量

振动数据的采集是数据测量的基础条件,首先需要做好压缩机、变速箱、左右轴承的传感器设置工作,确保传感器能够对振动进行精准的测量。一般来说,选择进口的动态数据采集分析系统能够确保振动信号的分析效果。在做好采样设置工作后,需要做好积分处理,对振动的速度进行采样分析,采用实时频谱来进行跟踪测量,有必要的话可以做好总量与不同频率的振动值分别测量,确保整体测量的效果。在本次研究中,根据振动的剧烈程度与采样率来进行振动信号积分情况的分析研究即可。

3.2 振动分析诊断

振动分析诊断工作需要参考相关领域的技术标准值,一般来说大型离心压缩机的振动值不得超过4.2mm/s,结合具体的机组特征与使用的年限,可以适当予以放宽,但是整体差异不得超过100%。本项目分析过程中,电机的振动频率以及振动基本条件都需要做好诊断,同时还采用螺栓连接处针对性检验的方法,确保振动分析工作的效果。现阶段电机属于直接启动模式,压缩机则作为节流启动单元,针对机组进行启动和全过程变载运行监测。根据具体的调整情况来进行振动总量的分析,分析过程中主要针对电机的前部、水平位置、轴向以及其他位置的振动频率进行分析整理,振动值没有超过限制的数值,运行整体稳定。但是在后续的测试过程中发现,随着时间延长,出现振动超标的趋势就越来越大,最后已经达到了严重超标的情况,此时齿轮箱的振动值虽然不高,但是由于启动时会出现异常撞击,所以也会导致挤压痕迹扩大。结合具体的实施经验来进行分析,轴线的中心区域存在倾角与偏移问题,所以啮合不到位是导致出现振动加剧的主要原因。根据上述分析结果来看,齿轮箱内部存在脱离啮合以及啮合冲击的情况,导致出现振动加剧的原因是安装误差以及长期使用导致的局部啮合脱离,另外还有一些因素包括轴承的刚度不足、预紧力下降等等,都是出现振动故障的原因。

4 大型离心压缩机组振动故障的处理措施

结合上述分析结果,大型离心压缩机出现振动故障的原因已经确定,现就相关故障的处理措施分析如下。

首先,开盖并对变速箱进行安装参数测量,对安装精度不足的问题进行调整,特别是解决一些不符合检查标准的项目,及时消除异常运行的状态,恢复到调试运行的合理状态。其次,机组运行停机后进行同轴度与热变形量测量,对机组稳定运行状态下的相关参数进行对比,以此来确定热量对偏差带来的影响,为更好的完成参数调整与信息调节奠定基础。最后,针对大型离心压缩机的前轴预紧力进行调整,通过上述分析,可以得到相关测试点振动值的变化情况,通过预紧力调整,加固紧固螺栓的约束力可以更好的满足生产安全的控制需求。在经过单机调试后,对整体的振动总量进行稳定性的控制,并实施效果评估。经过评估后发现,大型离心压缩机的前轴测点振动总量得到了合理的控制,整体运行稳定性显著提升。经过多次机械磨合运行后,机组的测点振动值都在限定范围内,同时振动异常声响减少,接触面得到了改善。经过多次单机加载运行以及联合调试后,都没有出现任何问题,证明该故障已经得到解决。

5 总结

综上所述,大型离心压缩机在运行过程中不可避免的会出现一些振动故障风险,及时发现这些分析,做好科学振动分析诊断工作,才能够在最短的时间内解决故障风险,延长设备的使用寿命。在本项目中采取了科学的振动分析模式,在确定振动故障的来源后,采取了机械磨损运行调试工作,经过技术调整,最终变速箱的异常振动消失,多级联合调试的效果得以实现,取得了良好的经济效益与社会效益。

参考文献:

[1]赵跃峰.离心压缩机振动故障的分析和处理[J].化工管理,2019(19):166-167.

[2]侯建伟.离心压缩机组振动故障机理、辨识和应对措施[J].化工管理,2019(17):149-150.

[3]李永强.离心压缩机振动故障的分析和处理[J].化工管理,2019(08):141-142.

[4]李金波.离心压缩机组振动故障机理、辨识和应对措施[J].石油化工设备技术,2019,40(01):22-26+29+6.

[5]张勇.离心压缩机振动故障的分析和处理[J].石化技术,2018,25(09):54.