丙烯腈反应器现场组焊及内件安装工艺

2020-09-10陈杰周祥光

陈杰 周祥光

摘 要:丙烯腈反应器壳体采用“厂内分片加工成型,现场分片成筒节,分节成段,基础上分段吊装组焊,整体热处理”的组焊工艺,核心内件采用“厂内加工成成品或半成品,预组装标识,现场组装”的安装工艺,高度总结了大型设备现场制作安装的成套技术及经验。

关键词:丙烯腈反应器;现场组焊;整体热处理;内件安装

0 引言

石油化工装置渐趋于大型、集约、复杂化,鉴于运输、起重限制,大型设备不得不分片或分段运输至施工现场进行组装和焊接,但是施工现场的作业条件远不如工厂,因此对于工艺技术核心、结构集约复杂的反应器等大型设备,如何保证进度且高质量的完成现场组焊制作和安装成为项目中重要且困难的事项。

13万t/a生产规模的丙烯腈装置,反应器直径9.5m,高30m,是技术条件要求高和结构复杂的典型现场组焊设备,而且是需要焊后整体消除应力热处理的大型设备。现以丙烯腈立式流化床反应器的现场组焊及内件安装工艺为实例,以点带面,形成成套技术和经验,从而为类似的大型容器设备现场制作安装借鉴之用。

1 反应器结构和设计参数概况

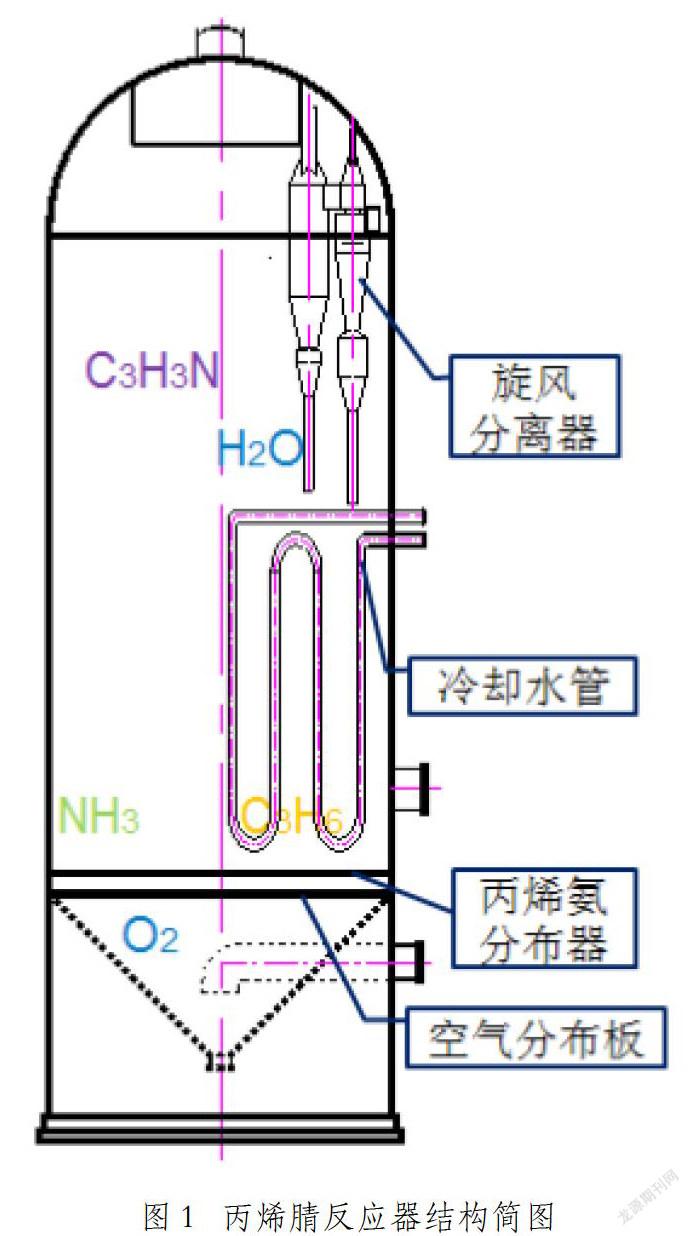

丙烯腈反应器主体材料15CrMoR,壁厚δ24/34mm,介质易爆且高度危害,A、B类焊缝100%RT-II检测,100%MT-I检测,水压试验0.44MPa,气密试验0.25MPa,容积1650m3,净重524t。核心内件有空气分布板、丙烯氨分布器、4组冷却水管、18组二级旋风分离器等,结构见图1。

2 施工准备

预制区依据反应器分段数和制作流程设置场地,并合理安排工位组、吊车走位和运输通道。组焊平台应做好防风雨措施;吊车走道区域按要求做好地面处理,达到相应地耐力要求;工装夹具(包括鞋型卡、凹形板、圆孔方块、插销(圆销和扁销)和刚性弧度板)提前预制备用。

3 现场组焊

3.1 焊接工艺准备

设备组焊工艺涉及的焊接工艺评定、焊工、焊接环境、焊接材料、坡口角度和组对间隙等操作规定应符合NB/T47014、NB/T47015、SH/T3524等有关规定要求。

3.2 球形上封头组焊

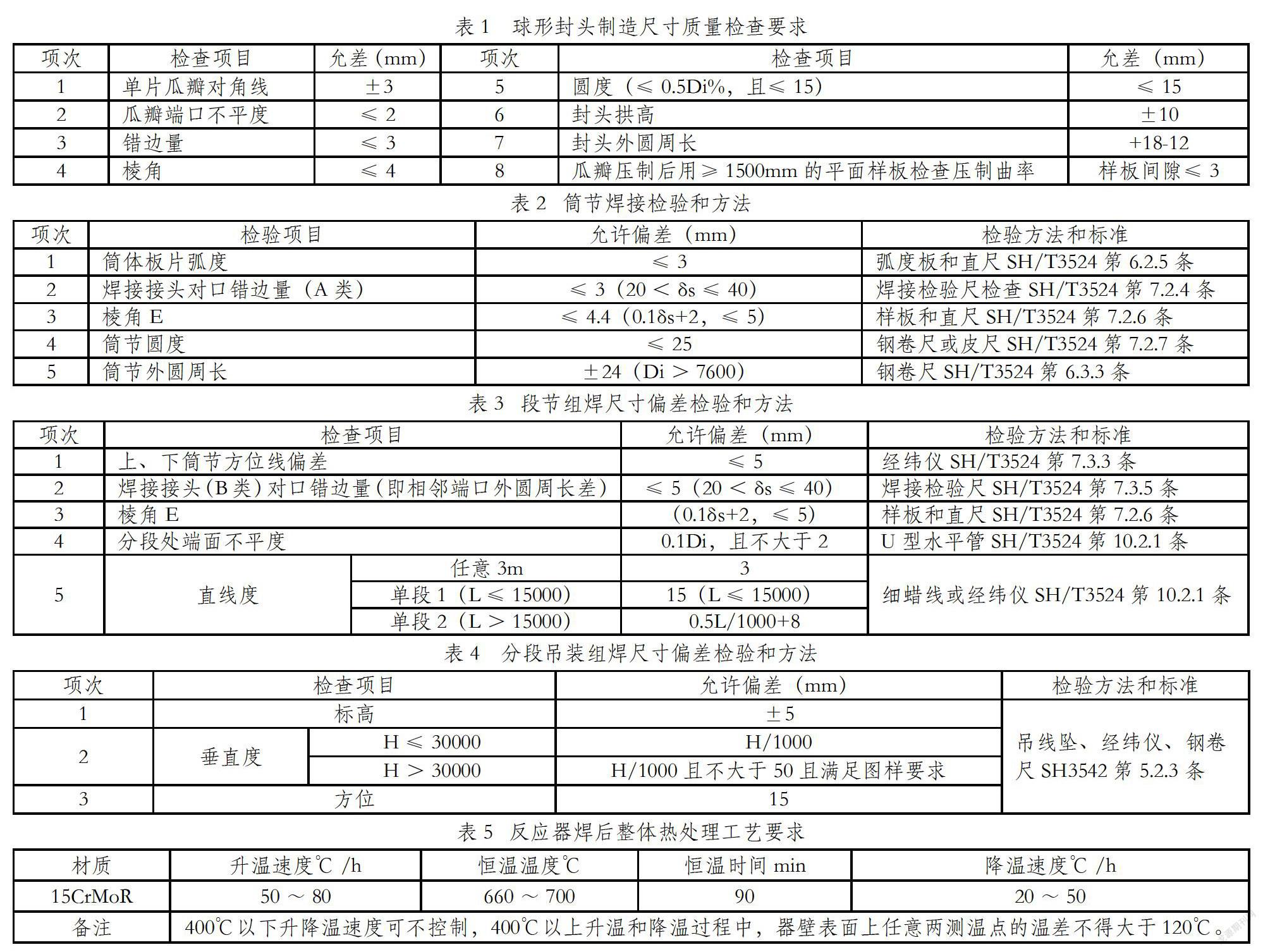

球形上封头直径过大无法进行整体成型,故采用12片瓜瓣+顶盖结构成型。厂内将瓜瓣、顶盖预制成型后,进行净尺寸修正并加工好坡口,按排版图进行整体预组装(关键),检查合格后编号发往现场。现场采用刚性水平平台进行整体一次组装,在“丁”字焊口处加防变形支撑,先进行外侧赤道焊缝对称焊接,再焊顶盖板与赤道板之间环向纵缝,然后再进行划线、开孔、安装顶部大接管,将大接管与封头外侧焊缝焊接完成后,进行上封头整体翻身,进行内侧焊接,再进行集气室安装焊接。几何尺寸和组装质量检查执行GB/T12337和SH/T3524要求,见表1。

3.3 下锥体组焊

下锥体分为上、中、下三段,分别为16片,10片,2片瓜瓣,下锥体与上球形封头组焊相似。锥体“丁”字口焊缝容易形成缺陷聚集,纵缝焊接时引熄弧应在环缝坡口内进行,且左右交替,引熄弧部分在环缝焊接前碳刨打磨清除。

3.4 筒体分段组装焊接

筒节预制需考虑封头和锥体端口实际成型周长,在刚性平台上划出筒节组装基准圆→在基准圆内侧每隔1m~1.5m设置1块定位板→根据排版图将同一圈板片按顺序逐片吊到基准圆处,用工卡具组对→定位焊→焊接并检验。筒节在分片组装好后焊接前,根据棱角度情况设置焊接防变形支撑,在焊接过程中控制焊接线能量大小防止棱角度超标变形,并在焊后利用棱角度校正器进行适当校正,保证好整个筒节焊后成型质量,见表2。

筒节、封头、锥体预制组焊经检验合格后,按排版图划出0°、90°、180°、270°四条方位线,用于筒节组对时上下节找正直线度和段垂直度。方位线宜采用等腰三角形原理划线,吊线坠易受环境风向影响。

筒节组焊成段体时,在下筒节的上口内侧或外侧每隔1m左右设置一块定位板,将上筒节吊装就位,在对口处每隔1m左右放置一间隙片,间隙片的厚度按对口间隙确定。再用相对应的方位线调节直线度,用调节丝杠调节对口间隙。最后用卡子、销子调整对口错边量,应沿圆周均匀分布,符合要求后进行定位焊,见表3。

分段吊装组焊前,需在基础验收复测合格后,进行反应器裙座(第一段)吊装就位,调整上端口水平度,为保证整体垂直度要求,每一段组对都须严格控制垂直度偏差,见表4。

人孔、短管等附件开孔前应根据图纸标定的方位、标高、尺寸进行复查,确认无误后方可开孔、组对、焊接,形位偏差应该符合SH/T3524第10.2节内容要求。

4 无损检测

焊缝外观检查合格后,应按设计图样规定的探伤方法和探伤比例进行无损检测合格,焊缝无损检测必须执行无损检测作业规程,执行NB/T47013标准。

5 热处理要求

丙烯腈反应器材料为15CrMoR,具有淬硬性,且易产生延迟裂纹。根据丙烯腈组焊顺序,热处理共分5项内容:

①15CrMoR焊缝的预热及后热消氢;

②裙座15CrMoR焊缝的局部热处理;

③壳体的焊后整体消应力热处理(见表5);

④冷却水管引出管焊接接头局部热处理;

⑤筒体与上封头环缝的局部热处理。基础上进行整体热处理时,采用“燃气法”及2台燃烧器分层供热,将反应器整体保温,作为一个密闭炉膛,通过液化气燃烧放热,经热传导、对流及辐射实现设备整体加热的热处理目的。采用12套热处理智能测温控温装置,计算机自动监测及控制。热处理完成后,做硬度检测。

6 内件安装

丙烯腈反应器内件从上至下主要有内集气室、旋风分离器、顶/中/底梁、冷却水管、丙烯氨分布器、空气分布板六大部分。利用厂内优势,最大限度厂内预制成“最大”组合件,并完成检验检测,编号运至现场。内件组合件中除去内集气室和旋风分离器吊架在预制场区预先装入上封头内部,其余部件均待设备整体热处理后卸下上封头,再从下至上按空气分布板→丙烯氨分布器→底/中/顶梁→冷却水管→旋风分离器依次吊装入筒体内,由内而外组装各组件。

7 试验、交工验收

按设计图样及标准规范要求进行水压、气密试验和基础沉降观测,并做好过程观测记录。耐压、气密试验合格后,必须对容器的直线度、椭圆度、安装垂直度、几何尺寸等进行最终检查复验,内部清扫封闭,外部除锈防腐保温。

8 结论

丙烯腈反应器壳体采用“厂内分片加工成型,现场分片成筒节,分节成段,基础上分段吊装组焊,整体热处理”组焊工艺。核心内件采用“厂内加工成成品或半成品,预组装标识,现场组装”安装工艺。依托厂内制造优良条件,最大限度预制成型,减少现场工作量,现场科学管理,严格执行焊接组装工艺、检验检测和吊装安全,高度总结了大型设备现场制作安装的成套技术及经验。

参考文献:

[1] SH/T3524-2009.石油化工靜设备现场组焊技术规程[S].北京:国家工业和信息化部,2009.

[2] SH/T3542-2007.石油化工静设备安装工程施工技术规范[S].北京:国家发展和改革委员会,2007.

[3] GB/T25198-2010.压力容器封头[S].北京:国家质量监督检验检疫总局,2010.

[4] GB/T150.4-2011.压力容器 第4部分:制造、检验和验收[S].北京:国家质量监督检验检疫总局,2011.

[5]李世玉.工程师培训教程——容器建造技术[M].北京:新华出版社,2020.

作者简介:

陈杰(1987- ),男,工程师,毕业于中国石油大学(华东)过程装备与控制工程专业,长期从事压力容器设计工作。